建筑吊顶打孔机的结构设计

卢宏炎 宋赞赞

(河南工业职业技术学院 河南南阳473009)

在建筑装修领域中,龙骨吊顶越来越被引起重视。传统装修领域吊顶打孔是手持冲击钻站在施工架上,靠手臂的力量推进打孔。这样工作效率低,吊孔垂直度低,打孔过程中产生的粉尘对工人身体危害极大,同时还有容易疲劳,存在安全隐患。现在市场上出现了一种打孔机,把冲击钻固定在焊接结构上采用气缸推进打孔,但是结构简单、稳定性差、升降采用的是气缸推动,成本过高,没有实现自动化操作并且施工工期长。

现场越来越需要一种自动化程度高、便捷、高效的打孔机来辅助完成更好的工作。因此创造出一种高效率、自动化程度高、便捷、减少安全隐患的打孔机械,将会很大程度改变传统吊顶打孔方式的局面。

1 方案设计

1.1 总体结构

打孔车的结构型式为立式,总体结构见图 1。电钻固定在主轴上,升降随主轴,旋转单独完成。主轴升降进给和定位由另外电机控制,这个电机不直接承受打孔受力,打孔推力来自于弹簧。通过控制电机正反转来实现自动完成升降工作循环。打孔车底盘装有万向轮毂,通过程序控制输出脉冲的个数控制减速电机运动。控制电气装置安装在底盘内部。

1.2 多级伸缩杆

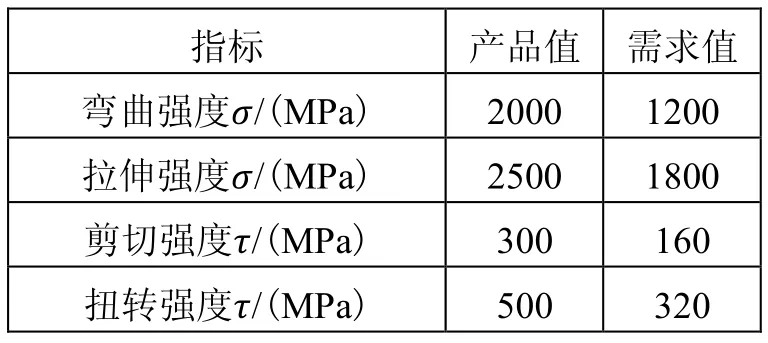

手摇式主动齿轮与变速齿轮以及齿条啮合带动联动链条运动,使收缩在内部的伸缩杆伸出。当摇伸处于所需要的高度后,刹车齿轮会与刹车阀块闭合,防止打孔过程中伸缩杆下降。伸缩杆的内置杆长可以满足现有所需要的打孔高度。考虑到整体结构强度以适应不同的工作环境,兼顾考虑结构的轻便紧凑,选取不同牌号的材料,不同横截面的几何形状,经过拉伸强度,剪切强度,弯曲强度,扭转强度的理论设计和实验测试比较,具体见表 1。选定材料牌号为 7A04,横截面几何形状为方管200mm×200mm,如图2所示,

表1 机械性能指标选取

图2 多级伸缩杆

1.3 进给机构[1-2]

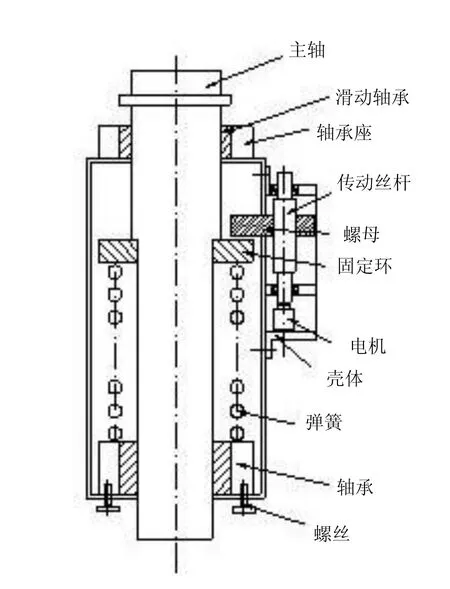

图3为主轴及进给装置的结构图。主轴可轴向移动,它上下装有滑动轴承,轴承装在轴承座内,轴承座固定在机体上,主轴在滑动轴承内上下移动。整个主轴(连同固定环等)被弹簧托住,在弹簧力的作用下始终有上移的趋势。主轴的轴向限位装置由壳体、限位螺母、传动丝杆和调节控制电机等零件组成。

图3 主轴及进给装置的结构图

电机带动丝杆旋转,引起限位螺母上下移动(设定最大行程100 mm),控制固定环带动主轴上下移动。当限位螺母向上移动时,主轴在弹簧力作用下始终保持相对稳定的力向上,主轴顶端固定有电钻,主轴向上顶住电钻工作。在限位块和固定环之间设有接触开关和延时控制继电器。调整螺丝,可以推动轴承,用以调整弹簧压力大小。

2 控制设计

自动循迹打孔:通过单片机中所编写的程序,控制循迹模块、步进电机、继电器、减速电机来实现自动循迹打孔[3]。

循迹模块的原理:不同的物理表面颜色下红外线反射的差异特性是红外线探测法的原理。在小车行驶过程中不断地向地面发射红外光,当红外光遇到白色地面时发生漫发射,反射光被装在小车上的接收管接收;如果遇到黑线则红外光被吸收,则小车上的接收管接收不到信号。传感器的红外发射管发射红外线照射到黑线上被吸收时,红外接收管处于关断状态,红外线传感器的指示灯会处于熄灭状态,模块输出高电平;红外线照射到白色跑道被反射回时,红外接收管接收到信号处于饱和状态,此时传感器的指示灯会处于点亮状态,模块输出低电平。从而小车根据接收到的信号产生的逻辑值自动做出相应的动作,达到实现循迹功能的目的,这里所说不同的物理表面颜色就是施工时在地上铺设的黑色打孔轨道路线,然后实现自动循迹打孔。

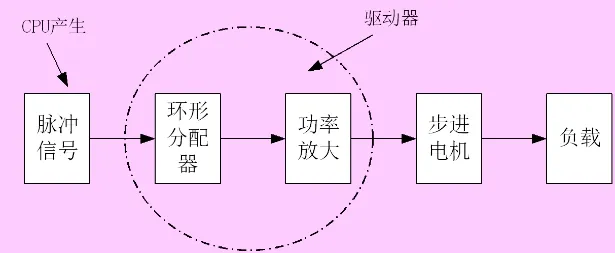

如图4所示,通过控制系统中单片机写入的程序,输出脉冲信号,这时候驱动器就会接收到脉冲信号进行环形分配、功率放大控制步进电机带动负载进行运动,实现所要求打孔之间的距离。假如所要求的打孔距离是 500 mm,那么只需要在控制系统电路板面板上输入所要求的参数,那么控制系统中单片机就会输出相应的脉冲,控制步进电机行驶出500 mm的打孔距离,然后停止。这时候单片机会输出一个脉冲通过继电器控制上部减速电机7运动进行打孔,以此类推向下一个500 mm进行打孔。设备运动的快慢,通过单片机写入的程序控制输出脉冲的个数,控制角位移量输入到驱动器控制步进电机运动,通过控制脉冲频率来控制步进电机的速度和加速度,从而达到步进电机调速行驶快慢的目的。自动控制程序已编写完成,在此不一一列出。

图4 循迹打孔控制系统

3 设备的调整和使用

3.1 操作规程

(1)将设备运行到打孔区域,首先调整伸缩杆,初步接近打孔面附近。

(2)为了保证打孔垂直度,底盘四角设有调整螺旋,可调整底盘方位,进行修正;

(3)根据需要的打孔深度,调试控制升降电机所达到的行程;

(4)启动电钻和升降电机,主轴上升,开始打孔;

(5)当限位块和固定环紧密接触,接触继电器控制开始延时,主轴上升运动停止转为光刀运动,光刀时间一般设置3秒左右,由时间继电器控制。

(6)光刀时间到后,自动进行退刀,升降电机反转,控制主轴回到初始位置;

注意事项:

(1)根据打孔墙面硬度大小,适当调整弹簧压力大小,并调整升降电机速度,防止光刀时刻不准。

(2)各润滑部位应按时加注润滑油,设备使用完后应定期进行彻底清洗。

3.2 主要检查项目及调整

打孔质量[4-5]主要是指打孔位置的精确性和打孔形状规则,主轴的进给精度直接影响打孔的加工质量,因此主要质量检查项目为打孔车主轴圆跳动和轴向窜动,通常它们的允差小于 5 mm。另外电钻固定在主轴上部,是以轴肩作为定位基准,因此要求控制主轴轴肩支承面的端面圆跳动。具体检查方法简述如下:

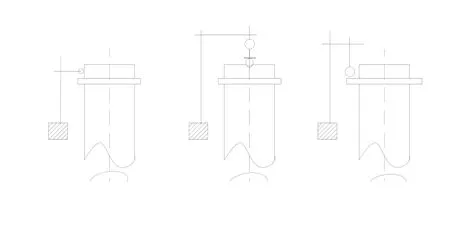

(1)主轴的径向圆跳动,采用百分表装置进行检查,具体方法是将百分表座固定在基体上(图5(a)),使百分表的测头垂直接触主轴的轴颈表面,然后旋转主轴,通过观察百分表上读数变化,即反映主轴径向圆跳动的大小。

(2)主轴的轴向窜动,检查方法见图 5(b),将百分表座固定在基体上,在主轴端部的中心固定一小钢球,将百分表的平测头轻压在钢球上,然后旋转主轴,通过观察百分表上读数变化,即反映主轴轴向窜动的大小。

(3)主轴轴肩支承面的端面圆跳动,检查方法见图 5(c)。用百分表的测头轻压在轴肩支承面上(尽量靠近边缘处),旋转主轴,通过观察百分表上读数变化,即为该面的端面圆跳动的大小。

图5 主要精度检查简图

4 结语

将电钻固定在主轴上,升降随主轴,主轴升降进给和定位由另外电机控制,电机不直接承受打孔受力。通过程序控制输出脉冲的个数控制减速电机运动,实现自动完成工作循环。

目前制造了吊顶打孔机原型样机,实验了吊顶打孔机的工作过程,证明该设计方案是有效的。该吊顶打孔机原理可行,不仅解决了传统人工打孔工作效率低,劳动强度大的问题,而且还可以满足不同高度打孔的需求,打孔质量有保证,从而大幅提高了建筑装饰行业技术水平。