大直径混凝土筒仓预制大模板无脚手架翻模施工工艺应用

于 明

中材建设有限公司(100176)

1 工程概况

尼日利亚sokoto项目是中材建设有限公司承建的BUA集团3300TPD水泥生产线总承包项目,熟料库直径45 m,库壁混凝土厚度0.65 m,高度18 m,库壁顶有1.25 m×1.38 m的环梁。

2 施工难点

本项目地处非洲,施工人员、施工材料非常有限,按照传统的翻模施工脚手架搭设需要脚手架钢管近100 t,施工周期较长影响项目材料周转使用;按照滑模施工库直径较大,昼夜两班连续施工一次性投入人员较多,且库体高度只有18 m,采用滑模施工经济效益较低。

综合项目工期、安全、成本、质量考虑,本项目制订预制大模板无脚手架翻模施工法。此方法投入人员少,可以将大部分高空作业放在地面上完成,有效地降低施工安全风险,地面制作便于检查从而保证制作质量,并且可以提前制作大模板,在基础完成后即可以安装施工,有效地进行施工穿插,缩短工期。

3 施工方法

3.1 大模板设计

首先根据施工图纸编制施工方案,按照施工方案中的大模板设计图纸采购加工设备和材料。大模板的单块设计长度为6 m、高2 m,每块大模板用12#槽钢做主梁,控制大模板的弧度和整体强度,模板采用p3020组合钢模板拼接与12#槽钢焊接来完成。

3.2 大模板制作

本项目采用现场制作,在熟料库的一侧规划出一个加工场地,利用熟料库施工塔吊辅助大模板制作。

1)加工大模板定型槽钢:要按照施工方案中的大模板设计图纸,利用型钢弯曲机将6 m长的12#槽钢分别加工成内、外模板所需要的弧度。

2)搭设支撑脚手架:搭设长6 m、高2 m、宽1.5 m的脚手架。第一层水平小横杆距地面0.45 m,第二层水平小横杆距地面1.45 m,按照外、内大模板弧度调整小横杆外挑长度。

3)拼装大模板:将两根加工成形的12#槽钢分别放在脚手架的第一层和第二层水平小横杆上点焊固定,然后用Φ12 mm圆钢筋90 mm长将槽钢和p3020组合钢模板依次焊接在一起,用钢组合模板专用U型卡扣将模板连接孔打满,形成长6 m、高2 m的一张大模板,这样即保障模板的稳定又没有对钢模板产生损害。

4)设置对拉螺栓孔:用手提磁铁电钻在槽钢中间间距0.6 m连同模板一起打Φ20 mm的孔。打孔完成后在槽钢背面每个孔的两侧各焊接一根110 mm长Φ25 mm钢筋加固,有利于下一步模板加固的垫板安装。

5)焊接吊耳和站人平台:在大模板两端各1/4位置上焊接预先成型的Φ20 mm光圆钢筋做吊装耳环。用Φ25 mm的钢筋预先成型焊接固定站人平台支架,每块大模板两端据边缘0.3 m,中间间距1.0~1.2 m,保证每块脚手板下有3个支撑并绑扎固定。站人平台支架外侧钢筋要高出脚手板1.0 m,水平焊接三道Φ25 mm的钢筋形成维护栏杆。

6)成品处理:磨光,涂刷隔离剂,就完成一块待用的大模板了,大模板加工数量根据库体直径大小计算,保证内、外各两层(两圈)的数量。

3.3 大模板安装

3.3.1 首层模板施工

进行首层库壁的钢筋绑扎高2 m,在库壁内部开始搭设独立的回笼爬梯作为施工通道。

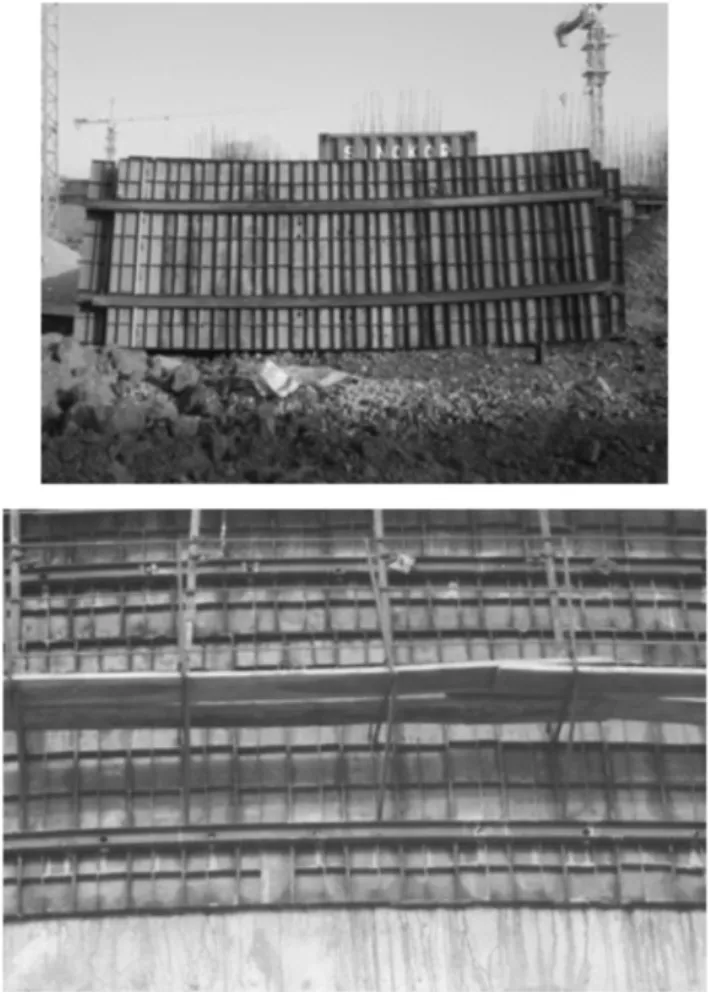

在基础顶面放样放出模板安装坐标控制点,并用砂浆对模板安装位置进行找平,各坐标控制点相对高差不大于3 mm。待砂浆达到一定强度以后进行模板安装,首先利用塔吊吊装一块外模板就位后上部与结构钢筋做临时固定,然后吊装一块内模板用Φ16 mm的对拉螺栓加固内外模板。首层模板安装完成以后进行水平校正,达到模板顶相对高差小于3 mm,利用库结构钢筋骨架和保护层控制模板的库壁几何尺寸,调整模板的上层对拉螺栓达到垂直。依次安装在两块大模板之间的接缝处放置海绵胶条防止混凝土漏浆,用组合钢模板专用U型卡扣连接,完成一圈模板安装后,使用全站仪测量或用线坠检查模板的垂直偏差不大于3 mm。检查合格后浇筑混凝土如图1所示。

图1 首层模板安装

3.3.2 第二层模板施工

首层混凝土浇筑后模板不拆卸。按照一层模板站人平台竖向钢筋的间距,利用第一层模板顶端和库壁混凝土做支撑放置水平脚手架钢管,两端固定在一层模板站人平台竖向钢筋上,铺满脚手板并用18#铁丝绑扎固定,形成第二层钢筋堆料和站人平台(见剖面图),由于利用一层浇筑完成的混凝土和模板共同支撑保证了平台的安全稳定,避免由于混凝土强度不足造成堆料和站人平台坍塌。 第二层库壁钢筋安装验收完成后,拆除第二层钢筋堆料和站人平台,开始第二层模板的安装。模板之间的连接处放置海绵胶条防止漏浆,利用塔吊吊装二层的第一块外模板下端与第一层模板顶端用U型卡扣连接,上端临时与结构钢筋固定,再吊装一块内模板,然后用Φ16 mm的对拉螺栓加固内外模板,依次安装直至第二层模板交圈。模板安装完成的水平和垂直度校正及检查方法、混凝土浇筑与首层模板相同如图2所示。

图2 钢筋放料和站人平台

3.3.3 第三层模板施工

第二层混凝土浇筑后,按照二层钢筋堆料和站人平台的施工方法搭设第三层钢筋堆料和站人平台,绑扎第三层钢筋。

在安装第三层钢筋的同时拆除第一层模板,拆模时里外各两人外模用塔吊吊住,内模用两个手拉葫芦将一层模板和二层模板拉住,松开对拉螺栓和模板接缝处的U型卡扣,塔吊移除外层模板后,再吊住里层模板松开手拉葫芦移除里层模板,以此类推。对拆除的模板表面清理涂刷脱模剂。第三层钢筋绑扎验收完成后,利用第一层模板按照第二层的安装方法依次进行第三层模板安装,经水平和垂直度校正及检查后浇注混凝土。

3.3.4 第四层及以上模板施工

第四层的模板是利用第二层拆除的模板安装。依此循环,交替隔层翻升模板施工。施工流程:搭设钢筋堆料和站人平台→绑扎钢筋→安装加固校正模板→浇筑混凝土→拆除下一层模板,每次翻升2 m高,直至库壁完成如图3所示。

图3 第四层模板安装

4 结语

随着建筑业从业人员逐年减少年龄偏高的现象越来越突出,传统搭设脚手架高空支模的施工工艺,越发显现施工人员不足且安全风险高,所以现场预制或就近工厂加工预制已经成为建筑业施工的主导发展方向。此施工方法成功用于中材建设有限公司承建的BUA集团3300TPD水泥生产线总承包项目熟料库施工。现场制作80多块大模板两个焊接班组4名中国工人、4名当地工人,总共8名工人用时45 d完成;现场安装找正大模板内外各2名中国工人、2名当地工人,用时2 d完成一层;两套模板交替翻模施工,保证了拆模混凝土强度,曾强施工的连续性和安全性;筒仓施工完成后大模板就地解体模板用于其他建筑施工。明显的减少人员和材料的投入,达到了降低成本增加效益的目的,给流动的建筑行业创出了一条值得推广的新道路。