下峪口煤矿突出预警系统建设及应用

李宇龙

(陕煤韩城矿业有限公司下峪口煤矿,陕西 韩城 715400)

0 引言

下峪口煤矿是韩城矿业有限公司的主力生产矿井之一,在矿井开采的40余年内,多次发生煤与瓦斯突出事故,给矿井带来巨大的人员和经济损失。为了保障生产安全,下峪口煤矿每年投入大量的人力、物力和财力,目前已构建了以“区域措施先行,局部措施补充”为核心的2个“四位一体”综合防突技术体系,突出防治工作成效显著[1]。然而,作为保障矿井安全的最后一道屏障,工作面预测技术存在明显的技术缺陷,主要体现在工作面预测采用接触式、间断性的点预测方法,不仅打钻工艺复杂,而且预测耗时较长,特别是在目前下峪口煤矿采掘接替紧张的情况下,严重束缚了矿井生产力的发展[2]。因此,下峪口煤矿与中煤科工集团重庆研究院有限公司合作,建立了基于瓦斯涌出动态特征的突出预警系统,实现了工作面突出危险性的实时在线监测、超前预警和预警结果及时发布[3-8]。预警系统的建立不仅对矿井安全高效生产提供了技术支撑,也是响应《防治煤与瓦斯突出细则》第4条:“突出矿井应当建立突出预警机制”的重要举措。

1 监控数据滤噪方法

突出预警系统是以瓦斯监控数据为基础的预警技术,但受井下复杂环境的影响,瓦斯监控数据存在一些固定规则(传感器调校、断电试验等)或无固定规则(风筒破裂、人为因素等)的瓦斯异常数据。为保证预警结果的准确可靠,需滤除监控数据中的无效数据,为此预警系统建立了2类数据滤噪方法。

1.1 数据自动判识滤噪

瓦斯传感器调校、断电试验等是井下仪器维护管理的常规工作。当传感器标校、断电试验时,瓦斯涌出较正常情况存在明显不同。①浓度数据的上升与下降速度特别快,一般在30 s之内;②峰值浓度比较固定;③峰值持续时间较短,一般在1~5 min。针对这种特殊数据,建立数据识别模型可自动滤除此类数据。数据自动判识流程如图1所示。

图1 数据自动判识流程Fig.1 Flow chart of automatic data identification

1.2 手动滤噪

手动滤噪作为一种补充手段,主要针对井下整理风筒、井下人员操作失误等规则性较差、智能识别模型不能识别到的无效数据,预警系统允许指定用户对这种无效数据进行手动滤除,可直接对一个点或一系列点进行值修改、删除以及添加。

2 预警指标体系及系统建设

2.1 预警指标体系

研究表明,工作面瓦斯涌出特征与煤与瓦斯突出之间存在一定的关联性[9]。预警系统综合考虑了影响瓦斯涌出的众多因素,从瓦斯量特征、解吸特征、波动特征和趋势特征分析了瓦斯涌出特征的差异性,构建了一套完整的预警指标体系,见表1。

表1 预警指标体系Table 1 Early warning index system

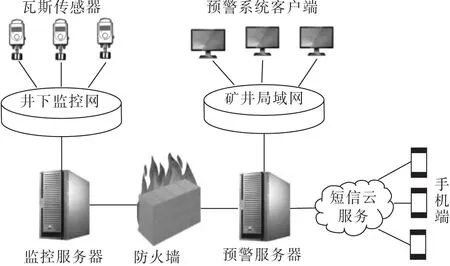

2.2 预警系统建设

预警系统整体采用C/S架构,基于.Net Framework平台,采用C#语言开发。系统主要由数据库、服务端、客户端和信息发布平台4部分组成,各部分之间通过多网融合技术进行有机连接,从而实现煤与瓦斯突出在线监测、实时预警和预警结果的及时发布[10-11]。预警系统网络结构如图2所示。

图2 预警系统网络结构Fig.2 Network structure of early warning system

预警数据库主要用于存储传感器数据、参数数据以及预警结果数据等,为了便于灵活部署及不同类型数据间的相互独立,数据表主要分为监控实时数据类表、参数设置类表和预警结果类表;服务端主要用于数据的采集、传输及数据分析等;客户端主要用于日常运行信息的管理与查询,包括预警结果查看、预警指标计算、预警参数设置等;信息发布平台是预警结果的发布终端,借助阿里云短信服务第一时间向指定用户发送预警提示短信,保证煤矿管理人员第一时间获取工作面危险信息。

3 预警敏感指标及临界值确定

预警系统内置了4类16种预警指标,在实际应用过程中,不同的地质、生产条件造成预警指标的适应性有较大的差异,同时考虑到预警系统的智能化及可操作性,16种指标不可能,也不必全部采用,一般从中优选出2~3种预警敏感指标即可。为了提高预警指标优选效率,建立了计算机判识流程[12],如图3所示。

图3 预警指标及临界值优选流程Fig.3 Optimization process of early warning index and critical value

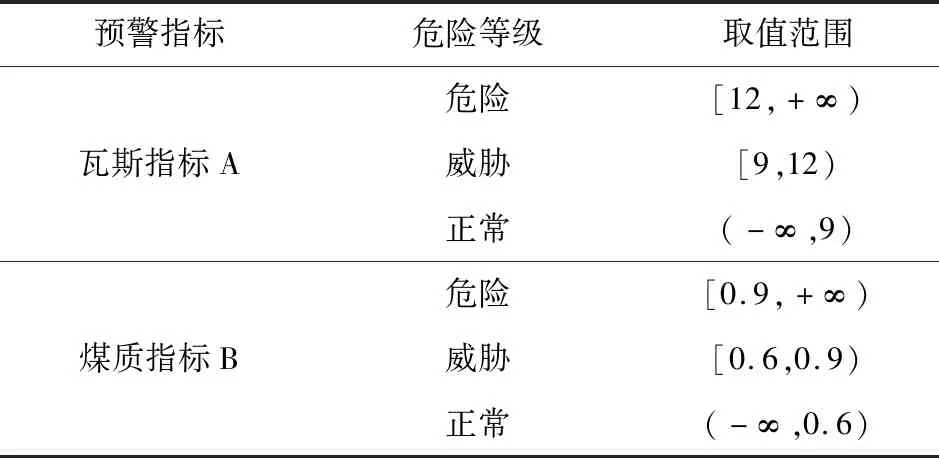

根据计算机对预警敏感指标及临界值的判识结果,结合下峪口煤矿瓦斯涌出特征及现场预测结果的分析,最终确定了瓦斯指标A和煤质指标B作为下峪口煤矿的预警敏感指标,并根据工作面的突出危险程度,将其划分为“危险”“威胁”和“正常”这3个等级,其临界值见表2。

表2 预警指标临界值Table 2 Critical value of early warning index

4 应用效果

突出预警系统自2019年8月运行以来,累计考察掘进巷道长度超过1 800 m,发布预警信息800余条,并超前捕捉到日常预测指标超限、喷孔等煤与瓦斯突出危险多起,预警准确率达到84%,为下峪口煤矿的安全掘进起到了良好的辅助预警作用,应用效果显著。

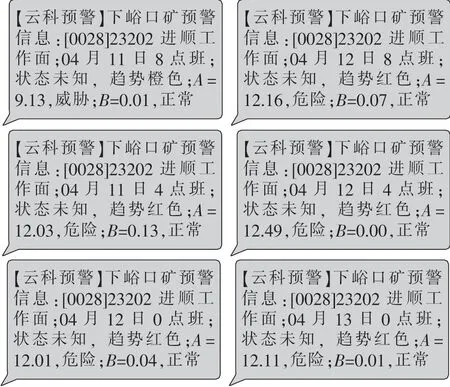

以23202进顺工作面为例,2020年4月12日4点班工作面预测期间1、2、3号钻孔的最大钻屑解吸指标分别为160 Pa、150 Pa和110 Pa,且1、2号孔发生喷孔现象,工作面立即停止掘进,执行工作面防突措施。另外,据现场调查发现,该工作面煤厚增大,煤质变软,进一步说明工作面前方具有突出危险性。

23202进顺工作面预警效果,如图4所示。可以看出,预警系统于2020年4月11日8点班发出威胁预警,随后6个班次连续发出危险预警信号,超前工作面预测3个班次捕捉到工作面突出危险情况,并且每个班次的预警结果通过预警短信云平台向下峪口煤矿的管理人员发送了预警提示短信,如图5所示,起到了超前预警效果。4月12日工作面停止掘进,实施区域防突措施过程中,煤层瓦斯卸压,瓦斯含量逐步降低,至4月15日恢复至正常水平,由此可见,预警结果具有准确可靠性。

图5 预警短信截图Fig.5 Screenshot of early warning SMS

另外,预警系统的建设也为下峪口煤矿提供了工作面预测参数的管理平台,实现了工作面预测参数的信息化管理,为防突数据系统性、连续性分析及深度挖掘提供了可能,也为下峪口煤矿智能化建设奠定了基础。同时实现了防突数据多部门、跨平台的数据共享,减少了数据调阅的人工跑送过程,既提高了工作效率,又降低了工人的工作量。可见,预警系统的建设不仅能够显著提升防突预测的准确性和时效性,还提升了下峪口煤矿的防突信息管理水平。

5 结论

(1)通过分析下峪口煤矿瓦斯监控系统数据特征,针对固定规则和无固定规则瓦斯异常数据,分别采用数据自动判识滤噪和手动滤噪方法对无效数据进行滤除,从而保证预警结果的准确可靠。

(2)建立了一套包括瓦斯量特征、解吸特征、波动特征和趋势特征的4类16种预警指标体系;并搭建了突出预警平台,实现了煤与瓦斯突出在线监测、实时预警和预警结果的及时发布。

(3)采用计算机判识流程优选出了符合下峪口煤矿瓦斯涌出特征的预警敏感指标:瓦斯指标A和煤质指标B,并确定了相应的临界值。

(4)自预警系统运行以来,在下峪口煤矿超前捕捉到日常预测指标超限、喷孔等煤与瓦斯突出危险多起,预警准确率达到84%,显著提升了突出预测的准确性和时效性。并且预警系统实现了工作面预测参数的信息化管理,提升了矿井防突信息管理水平。

——掀起中国肉鸡市场风云