基于预混合工艺的铁基粉末冶金材料制备及性能分析

赵冬梅

(河北工业职业技术学院 宣钢分院,河北 张家口 075100)

0 引言

作为少切削与无切削材料制造工艺,粉末冶金可制造大部分形状各异,且繁杂的金属及合金材料,即各式各样多孔材料与多孔含油轴承等,其工艺过程具体为机械混合、压制并烧结元素或者合金粉末与基体粉末,从而获取形状与尺寸特定的烧结材料。而且粉末冶金是一种十分灵活的材料制备工艺,可以结合材料性能与使用需要,合理设计材料成分与构件形状,优势体现在可制备复杂结构件、材料孔隙率与性能可调节、可制备吸振性能良好的材料、材料精确度与尺寸稳定性较好。而基于钢铁粉末制备的铁基材料在粉末冶金领域占据十分重要的地位,已在汽车、家电、机械等多领域广泛应用。通过预混合工艺制备预混合钢铁粉,不仅节能环保、流动性高、尺寸稳定性良好,且是高精确度与高性能铁基粉末冶金材料制备的主要原料[1]。为进一步拓展我国铁基材料在制造等多领域的普遍应用,深入研发预混合钢铁粉末制备技术具有现实意义。

1 铁基粉末冶金材料制备

1.1 原料

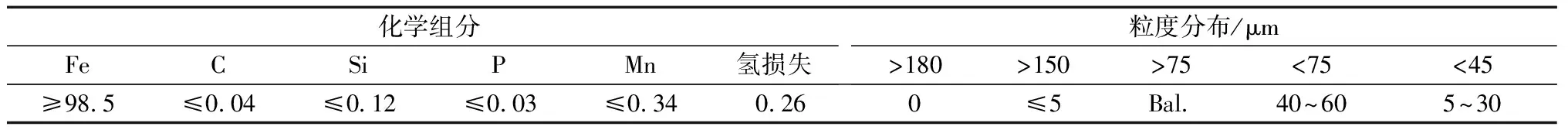

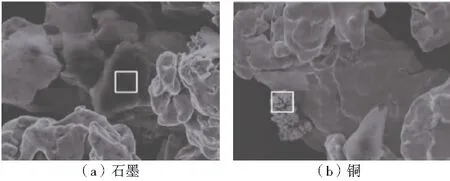

基于生产铁基粉末冶金材料的需求,测试原料选用MHF.100.270铁粉,粒度-300目电解铜粉,粒径35 μm以内石墨粉,作为原料粉末;自制润滑剂,以混合50%硬脂酸锌与50%改性石蜡制成润滑剂,粒度-200目。铁粉化学组分与粒度分布[2]见表1。以扫描电镜进行铁粉、铜粉、石墨粉形貌扫描,其SEM形貌[3]如图1所示。

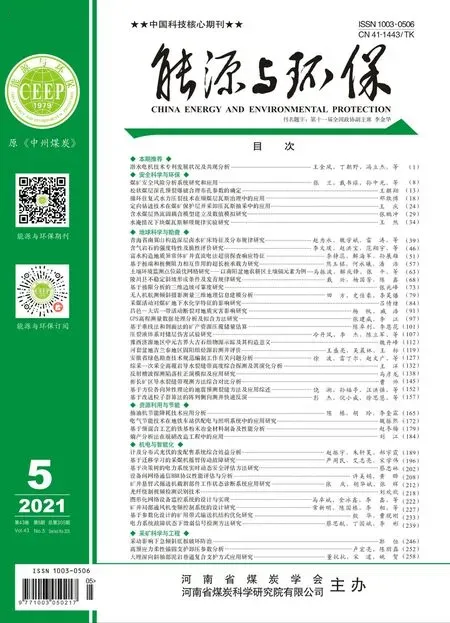

表1 铁粉化学组分与粒度分布Tab.1 Chemical composition and particle size distribution of iron powder %

图1 原料SEM形貌示意Fig.1 SEM morphology of raw materials

由图1可知,原料粉末粒度与牌号识别相一致,铁粉表现为不规则形貌,表层有孔隙;铜粉呈现为松枝状;石墨粉为鳞片状,表层有些许细颗粒。

1.2 预混合铁基粉末制备

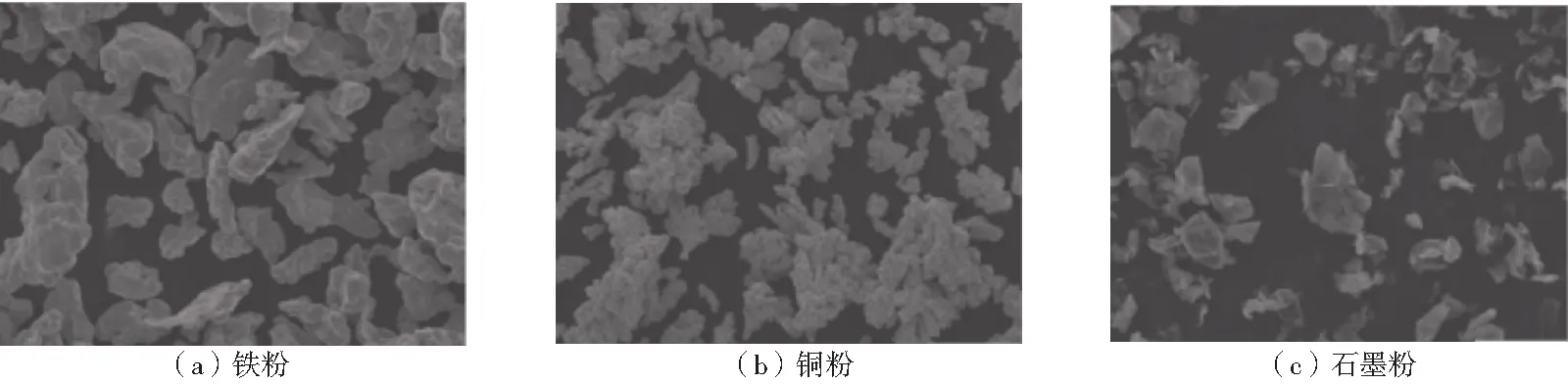

铁基粉末冶金材料体系为FC0208,预混合粉末制备工艺具体即分散润滑剂在有机溶液内,以生成混合液。根据规定比例称取并机械混合铁粉、铜粉、石墨粉,然后添加带有润滑剂的混合液均匀混合,烘干并去除溶剂,以过100目筛制备成预混合铁基粉末。并根据比例称取铁粉、铜粉、石墨粉、硬脂酸锌作润滑剂,开展比较实验。所制备混合粉末基于600 MPa压力进行压制成型,且于1 100 ℃状态烧结为烧结体。制备工艺流程[4]如图2所示。

图2 预混合铁基粉末制备工艺流程Fig.2 Flow chart of preparation process of premixed ferri-based powder

2 测试方法

根据《金属粉末流动性的测定》与《金属粉末松装密度的测定》,进行铁基粉末冶金材料松装密度与流动测试。基于扫描电镜观测原料粉末、预混合粉末、机械混合粉末形貌;基于阿基米德排水法测试生坯与烧结体的密度;基于光学显微镜观测烧结体显微组织;基于激光共聚焦显微镜测试材料表面粗糙度[5]。铁基粉末冶金材料性能测试流程如图3所示。

图3 铁基粉末冶金材料性能测试流程Fig.3 Performance test flow of iron-based powder metallurgy materials

3 结果分析

3.1 混合粉末冶金材料流动性与松装密度

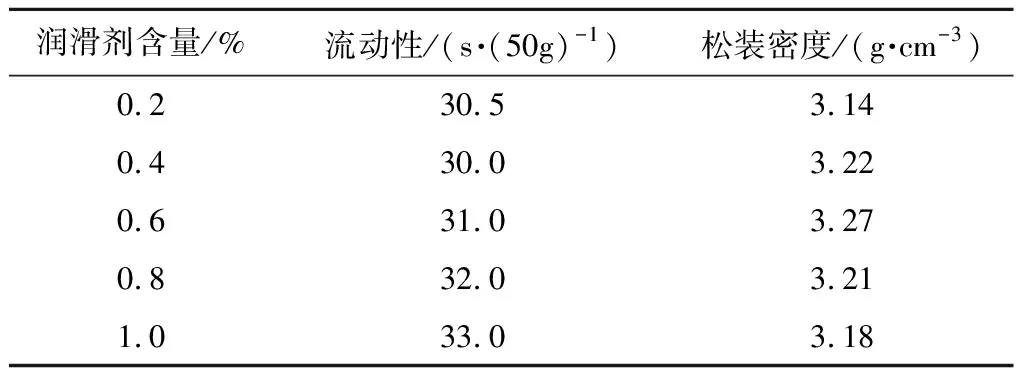

不同含量润滑剂下混合粉末冶金材料流动性与松装密度[6]见表2。

表2 不同含量润滑剂下混合粉末的流动性与松装密度Tab.2 Fluidity and loose packing density of mixed powder under different contents of lubricant

由表2可知,预混合粉末冶金材料流动性是其关键参数,流动性越好,模腔填满所需时间则越短,且可填充复杂模腔所有角落;材料流动性与比表面积、颗粒表面粗糙度密切相关,流出时间随二者增大逐步增加;优化颗粒表面粗糙度,减少小颗粒数量,都可以有效改善材料流动性。

以硬脂酸锌为润滑剂所制备的机械混合粉末冶金材料,其流动性为32.5 s/50 g,松装密度为3.05 g/cm3;在润滑剂含量增加趋势下,预混合粉末冶金材料流动性呈现为先增加后降低状态,在含量为0.4%时,流动性处于最佳形态,且受润滑剂含量持续增加影响,预混合粉末冶金材料流动性越来越差;预混合粉末冶金材料松装密度则呈现为先增大后变小状态,在含量为0.6%时,相对于未添加润滑剂材料,其松装密度提高了约10%。由于铜粉尺寸过大,大颗粒铜粉粘结难度较大,而且大颗粒粘结之后会生成尺寸更大的颗粒,从而会在一定程度上降低预混合粉末冶金材料流动性与松装密度。

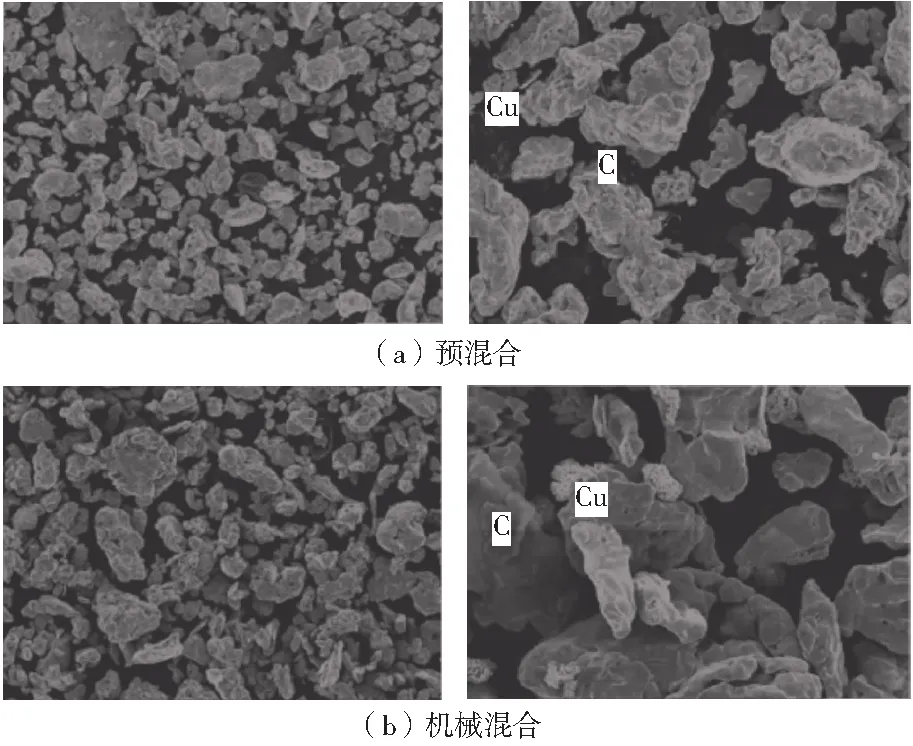

3.2 不同工艺下预混合铁基粉末冶金材料形貌

不同工艺下预混合铁基粉末冶金材料SEM形貌[7]如图4所示。

图4 不同工艺下铁基混合粉末的SEM形貌示意Fig.4 SEM morphology of ferri-based mixed powders under different processes

由图4可知,添加润滑剂,基于预混合处理工艺,可促使铁基粉末冶金材料形貌与团聚程度发生明显变化。润滑剂含量为0.6%时,机械混合粉末中的铜粉与石墨粉颗粒未粘结或者吸附于较大铁粉颗粒表面,呈现单独存在状态;基于预混合工艺所制备铁基粉末冶金材料中铜粉小颗粒、石墨粉颗粒、铁粉颗粒彼此结合,只有少数小颗粒表现为单独存在状态。

铜粉与石墨粉颗粒粘结于铁粉颗粒表面的SEM形貌与EDS谱图[8]如图5所示。

图5 不同颗粒粘结于铁粉颗粒表面的SEM形貌图与EDS谱图Fig.5 SEM morphology and EDS spectra of different particles bonded to surface of iron powder particles

由图5可知,通过预混合工艺处理之后,所添加有机物,可有效粘结石墨粉与铜粉,以此防止偏析与元素出现一定损失。

3.3 不同润滑剂含量下混合粉末冶金材料压缩性能

不同润滑剂含量下预混合铁基粉末冶金材料基于600 MPa压力压制所制备的生坯密度见表3。

表3 生坯密度Tab.3 Green density

由表3可知,在润滑剂含量为0.6%时,预混合铁基粉末冶金材料的生坯密度达到最高状态,即7.00 g/cm3,高于理论密度,致密度约95%;在润滑剂含量为0.6%时,机械混合粉末冶金材料的生坯密度较小,即6.96 g/cm3;在润滑剂含量逐渐增加的趋势下,理论密度持续下降,而生坯密度也随之下降,在生坯致密度最高,孔隙率最低状态下,润滑剂含量则处于最佳形态。

3.4 不同烧结时间混合粉末冶金材料耐腐蚀性

铁粉属于活性溶解材料,所以评估相关冶金材料耐腐蚀性时,首要关注参数为腐蚀电流。腐蚀电流越小,则耐腐蚀性越好,这主要是由于腐蚀电流是基于材料溶解所生成的。在两种不同材料腐蚀电流大致相同时,则需考虑腐蚀电位。腐蚀电位越高,则耐腐蚀性越好。预混合铁基粉末冶金材料的腐蚀电位与腐蚀电流对数计算结果[9]见表4。

表4 不同烧结时间时粉末的耐腐蚀性能参数Tab.4 Corrosion resistance parameters of powder at different sintering time

由表4可知,烧结时间越长,则预混合铁基粉末冶金材料腐蚀电流越小,表明其耐腐蚀性呈现逐步增强趋势。在烧结1.5 min时,开始出现颗粒内部再结晶,腐蚀电流显著下降,表明材料耐腐蚀性实现了很大程度上的提高。而烧结时间逐步延长,材料耐腐蚀性持续增大,在烧结4 min时,材料耐腐蚀性再次显著提高,这时预混合铁基粉末冶金材料内部正在发生聚集再结晶,烧结则进入全新阶段。

3.5 烧结体表征分析

不同含量润滑剂下预混合铁基粉末冶金材料制备生坯,并烧结之后所得烧结体密度见表5。

表5 烧结体密度Tab.5 Sintered mass density

由此可知,在润滑剂含量为0.6%时,烧结体密度处于最高状态,高达7.10 g/cm3,相对于生坯密度有所提升。这主要是由于烧结时晶粒变大与孔隙缩小等所造成的。烧结时完全脱除润滑剂,所以不同含量润滑剂所制备成的烧结体理论密度相同,而造成预混合铁基粉末冶金材料密度不一致的关键在于生坯密度,生坯密度提高有助于烧结体密度提高。在润滑剂含量逐步增加状态下,压坯密度随之下降,以此烧结体密度也明显降低。

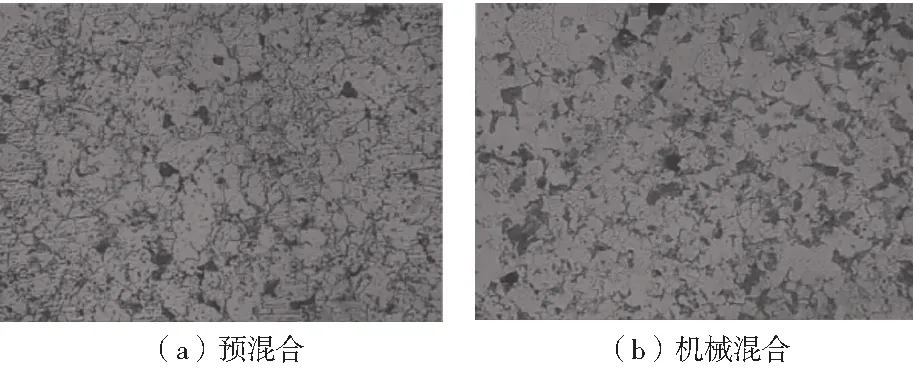

预混合粉末与机械混合粉末所制备烧结体的显微组织[10]如图6所示。

图6 不同混合粉末所制备烧结体的显微组织Fig. Microstructure of sintered bodies prepared by different mixed powders

由图6可知,烧结体基于铁素体、珠光体、孔隙共同构成,相比机械混合粉末,预混合铁基粉末冶金材料作为原料制备生成烧结体的显微结构与组织分布更加均匀;而使用机械混合粉末制备生成烧结体表层孔隙非常多,且形状不规则,与密度统计结果高度相符。

4 结论

综上所述,通过优化颗粒表面粗糙度,减少小颗粒数量,都可有效改善预混合粉末冶金材料流动性;添加润滑剂,基于预混合处理工艺,可促使铁基粉末冶金材料形貌与团聚程度发生明显变化;通过预混合工艺处理,所添加有机物,可有效粘结石墨粉与铜粉,以此防止偏析与元素出现一定损失;在生坯致密度最高,孔隙率最低状态下,润滑剂含量则处于最佳形态;烧结时间越长,则预混合铁基粉末冶金材料腐蚀电流越小,表明其耐腐蚀性呈现逐步增强趋势;在润滑剂含量为0.6%时,烧结体密度处于最高状态,高达7.10 g/cm3,相对于生坯密度有所提升,且预混合铁基粉末冶金材料作为原料制备生成烧结体的显微结构与组织分布更加均匀。