煤矿井下矿用本安型钻机开孔定向仪的研制

燕 斌

(中煤科工集团西安研究院有限公司,陕西西安 710077)

0 引言

为了提高煤矿的安全性,加强煤矿井下瓦斯灾害和水害的预防及治理,钻探工艺是最有效的方法之一,其钻孔的成孔质量决定钻探工艺的效果及安全性。钻孔的开孔精度决定钻孔的成孔质量,因此,准确测量钻孔开孔姿态有助于煤矿瓦斯和水害预防及治理,一定程度上确保开采安全[1-4]。

钻机开孔测量参数主要包括方位角和倾斜角。目前,常采用的平移巷道中线法,需要采用直尺和量角仪等,操作复杂,测量时间较长,精度较差。2014年,林铁等研制了基于三轴一体化光纤陀螺的装备首次应用于煤矿井下的钻机开孔定位[5],该装备测量精度较高,操作方便,满足煤矿井下的精度需求,但其三轴一体化光纤陀螺成本较高。2018年,燕斌等提出一种基于MEMS陀螺的新型钻机开孔定向仪[6-7],解决了采用三轴光纤陀螺的钻孔定位成本较高的问题,但其对MEMS陀螺精度要求较高,生产制造难以满足实际需求。

针对上述问题,本文提出一种将单轴高精度光纤陀螺和低精度MEMS陀螺相结合方式的钻机开孔定向仪,既满足高精度需要又满足低成本需求,为煤矿行业的定向测量提供了一种新思路。

1 系统整体方案

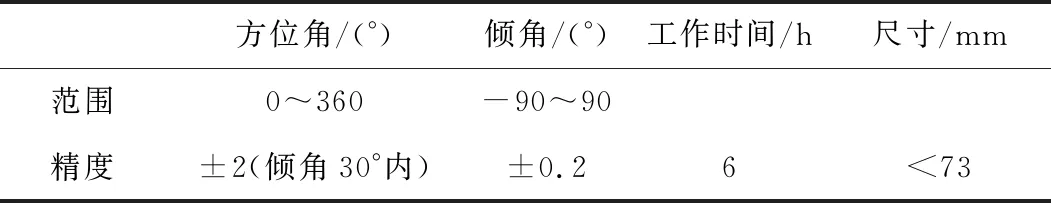

针对煤矿井下特殊的应用,在保证钻机开孔实际测量精度下,必须兼顾成本、开发难度等综合情况,且煤矿井下施工钻场空间狭小,该仪器必须方便安装和拆卸,因此仪器结构和尺寸必须小,但同时要满足电池大小和容量的要求。针对上述施工环境和实际需求,对煤矿井下钻机开孔定向仪提出了表1的技术要求。

表1 钻机开孔定向仪技术要求

根据表1的技术要求,研制了单轴光纤陀螺和MEMS陀螺相结合的开孔定向仪,其总体框图如图1所示。

钻探施工时,钻机到达指定的钻场,根据设计的方位角和倾角,操作人员可粗略预定钻机的方位和倾角,然后将开孔定向仪放置在钻场附近较为水平处,进行寻北操作,在单轴光纤陀螺寻北系统中,坐标轴O1X1Y1Z1中的3个轴安装加速度传感器测量加速度ax1、ay1、az1,安装一个单轴光纤陀螺测量地球自转角速度分量ωx1,同时系统构建转动平台,转动平台带动光纤陀螺的敏感轴指向不同方位采集ωx1,旋转多个位置后,完成光纤陀螺输出角速度的采集,并利用加速度传感器获得倾斜角θ和横滚角β后,利用寻北算法解算出与地理北向的夹角即方位角γ。

待寻北完成,将仪器放置钻机导轨处,此时MEMS陀螺捷联惯导系统连续测量,坐标轴O2X2Y2Z2中分别安装三轴加速度传感器测量加速度ax2、ay2、az2和三轴MEMS陀螺测量角速度ωx2、ωy2、ωz2,利用捷联惯导解算获得动态姿态角度,实时显示当前钻机姿态信息,再调整钻机姿态,直到钻机姿态达到设计的角度即完成开孔定向。

2 姿态解算及滤波处理

本系统姿态解算主要包含2部分,分别为单轴光纤陀螺寻北解算和MEMS陀螺四元数互补滤波解算。

2.1 单轴光纤陀螺寻北解算

本系统寻北解算主要采用四位置寻北[8-9]。在初始位置,光纤陀螺输出为

ωx11=HωiecosLcosγ+N0

(1)

式中:H为光纤陀螺的标度因数;ωie为地球自转角速度;N0为光纤陀螺漂移;L为当地纬度。

利用转动平台带动单轴光纤陀螺依次在初始位置上旋转90°,其输出分别为:

ωx12=HωiecosLcos(γ+90°)+N0

(2)

ωx13=HωiecosLcos(γ+180°)+N0

(3)

ωx14=HωiecosLcos(γ+270°)+N0

(4)

化简整理后可得方位角γ:

(5)

2.2 MEMS陀螺四元数解算

(6)

姿态四元数Q满足微分方程:

(7)

(8)

2.3 互补滤波解算

图2中,K1,K2为比例系数,aerr为加速度计姿态测量值与上次更新姿态角的误差,利用aerr对互补滤波器进行修正,修正后的姿态值加上MEMS陀螺积分值后再进行积分,即得到当前时刻的更新姿态角,此姿态角再反馈到下一时刻互补滤波算法中,以此形成循环运算。

3 系统实验

本系统中单轴光纤陀螺选用F70L-M,其零偏不稳定性为0.2(°)/h。三轴MEMS加速度采用ADXL355,其输出满量程范围(FSR)为±2g~±8g。MEMS陀螺采用ADIS16475-3,其零偏不稳定性为7(°)/h。电动旋转台采用PX110-30型,涡轮结构的传动比为64∶1,配置的电机为步进电机Y07-28D1-5008,控制器选择RQSM240微型一体化步进电机驱动器,为了提高测量精度,采用32细分的方式提高控制精度。

3.1 静态性能试验

设定系统在各静止状态下分别进行10 min性能试验,测量结果如表2所示。可以看出,静态条件下开孔定向仪的俯仰角和滚转角在自适应互补滤波算法下得到了稳定的修正,误差不随时间发散;方位角误差在互补滤波稳定下也得到了静态稳定,符合预期的参数和算法。

表2 静态性能试验结果 (°)

3.2 动态性能试验

设定多种模拟运动轨迹:轨迹1采用转动角速率5(°)/s,轨迹2采用10(°)/s,轨迹3采用15(°)/s,轨迹4采用20(°)/s,轨迹5采用25(°)/s;每种轨迹均按照如下方式旋转:滚转角正向转动100 s后反向转动100 s归零,同样对俯仰角和方位角进行相同操作,共计600 s,即10 min;记录结果如表3所示。可以看出,开孔定向仪的俯仰角和滚转角误差稳定,不随动态大小发散;方位角误差伴随着转动角速率的增大,误差积累越快,但整体均符合预期精度指标。

表3 不同动态下精度对比试验结果

3.3 系统综合试验

系统上电开始寻北(3 min),寻北结束后,方位以10(°)/s顺时针每转过90°并静止3 min,连续转动4次回初始位置;继续以同样速率顺时针每转过60°并静止3 min,连续转动6次回初始位置;再以20(°)/s重复上述试验,测试曲线如图3所示,试验数据见表4,试验结果如图4。可以看出,连续跟踪过程中方位角误差随着动态具有一定的积累效应,在整体模拟过程中,跟踪误差最大为0.34°,符合预期精度。

表4 连续跟踪试验结果 (°)

4 结论

(1)将原有采用三轴光纤陀螺改为单轴光纤陀螺和三轴高精度MEMS陀螺相结合的方式,极大降低装置的成本。

(2)样机试验验证了方案的正确性,试验结果表明系统测量精度满足实际使用要求。

(3)将惯性测量技术在煤炭行业进行推广应用,为行业定位定向的测量提供了一种新思路。