大尺寸玻璃基CdTe薄膜光伏组件承受荷载能力测试与有限元分析

敖华明,孟庆凯,潘锦功,孙庆华,唐 茜,傅干华*

(1.成都中建材光电材料有限公司,成都 610200;2.邯郸中建材光电材料有限公司,邯郸 056000)

0 引言

碲化镉(CdTe)薄膜光伏组件是产业化最为成功的薄膜光伏组件,迄今为止其在全球的安装总量已超过25 GW。2001年,美国可再生能源实验室创造了CdTe薄膜太阳电池16.5%的实验室光电转换效率世界纪录[1]。而在接下来的10年时间,CdTe薄膜太阳电池的实验室光电转换效率世界纪录一直未能得到突破。但2011年后,CdTe薄膜太阳电池的光电转换效率提升速度进入快车道,新的世界纪录不断涌现,2016年美国的第一太阳能(First Solar)公司的CdTe薄膜太阳电池的实验室光电转换效率达到了22.1%[2]。受美国First Solar公司将CdTe薄膜太阳电池成功产业化的鼓舞,我国龙焱能源科技(杭州)有限公司、成都中建材光电材料有限公司(下文简称“中建材”)和中山瑞科新能源有限公司也先后成功量产了CdTe薄膜光伏组件。同时,这些公司也不断加大了针对CdTe薄膜太阳电池的研发投入,使其CdTe薄膜太阳电池的实验室光电转换效率与美国First Solar公司之间的差距不断缩小,比如中建材的CdTe薄膜太阳电池的实验室光电转换效率也已经达到了20.24%。

随着CdTe薄膜太阳电池光电转换效率的不断提升,其制造成本也在持续降低。由此CdTe薄膜光伏组件在地面光伏电站市场得到了广泛应用,且近年来大尺寸CdTe薄膜光伏组件在光伏建筑一体化(BIPV)市场也有了众多应用案例。

作为一种典型的顶部衬底玻璃基薄膜光伏组件,CdTe薄膜光伏组件通常采用非钢化的透明导电膜(TCO)玻璃作为镀膜衬底,并在镀膜后使用封装胶膜将非钢化的TCO玻璃衬底与1片或多片钢化(或半钢化)玻璃进行层压封装形成光伏组件。从玻璃结构来看,顶部衬底玻璃基薄膜光伏组件是夹胶玻璃的一种,通常采用有限元分析对夹胶玻璃承受荷载的能力进行模拟研究[3]。而在三维建模及数值分析领域,FreeCAD软件不仅开源且功能强大,因此其应用范围越来越广泛[4]。

针对顶部衬底玻璃基薄膜光伏组件,特别是大尺寸光伏组件承受荷载的能力进行研究,对于扩大此类光伏组件的应用范围非常重要。因此,本文针对大尺寸顶部衬底玻璃基薄膜光伏组件承受荷载的能力进行了研究,以大尺寸玻璃基CdTe薄膜光伏组件作为研究对象,对其在不同安装方式下承受荷载的能力进行了测试,并采用FreeCAD软件,通过有限元分析数值模拟了CdTe薄膜光伏组件在不同荷载强度下的应力及挠度分布,确认了CdTe薄膜光伏组件在不同安装方式下承受荷载的能力。

1 实验

1.1 实验样品

实验样品采用中建材生产的型号为COMM1-250W的CdTe发电玻璃产品(即CdTe薄膜光伏组件)。该产品的尺寸为1200 mm×1600 mm×7 mm,是使用1片厚度为3.2 mm的非钢化TCO前板玻璃在镀膜后与1片厚度为3.2 mm的半钢化背板玻璃层压制成。

1.2 静荷载测试方法

1.2.1 实验样品的安装方式

本实验是对不同安装方式下的CdTe薄膜光伏组件进行静荷载测试,实验共设置了3种安装方式,分别为传统的地面光伏电站光伏组件安装方式(下文简称“传统的安装方式”)、改进后的地面光伏电站光伏组件安装方式(下文简称“改进后的安装方式”),以及普通玻璃幕墙的安装方式(下文简称“玻璃幕墙安装方式”)。

1)传统的安装方式是指CdTe薄膜光伏组件采用晶体硅光伏组件通用的边框,然后将该边框固定于二檩条支架上,边框的2条长边分别与二檩条支架的2根檩条构成2个接触点;同时,边框的2条长边分别由2个压块固定,2个压块的间距为1000 mm。传统的安装方式如图1所示。

图1 传统的安装方式Fig.1 Traditional installation mode

2)改进后的安装方式是将CdTe薄膜光伏组件安装上晶体硅光伏组件通用的边框后,再将该边框的2条长边分别放置并固定于1根檩条上,使边框的2条长边与2根檩条构成2条接触线;同时,边框的每条长边背面各采用4个螺栓固定,并用压块压住每条长边的两端。改进后的安装方式如图2所示。

图2 改进后的安装方式Fig.2 Improved installation mode

3)玻璃幕墙安装方式是采用厚度为6 mm的硅胶将CdTe薄膜光伏组件粘接在玻璃幕墙通用的简易附框之后,再将该附框的4个边分别放置并固定于1根檩条上,使附框的4个边与4根檩条构成4条接触线;同时,附框的单条长边由4个夹块固定,单条短边由2个夹块固定。玻璃幕墙安装方式如图3所示。该安装方式所用边框及附框均由铝型材构成,边框及附框材料的截面厚度分别如图4、图5所示。

1.2.2 实验测试方法

将待测试的CdTe薄膜光伏组件按照前文所述的3种安装方式进行安装后,将安装好的CdTe薄膜光伏组件水平放置,再将一定重量的沙袋均匀放置于CdTe薄膜光伏组件表面(正面和背面)并保持3 h,然后观察CdTe薄膜光伏组件是否发生破裂现象,并用钢尺测量CdTe薄膜光伏组件的弯曲情况。

图3 玻璃幕墙安装方式Fig.3 Installation mode of glass curtain wall

图4 边框采用的铝型材的截面图Fig.4 Cross section of aluminum profile used for frame

图5 附框采用的铝型材的截面图Fig.5 Cross section of aluminum profile used for enclosure

测试时施加于CdTe薄膜光伏组件上的荷载强度,可根据CdTe薄膜光伏组件上沙袋的整体重量除以CdTe薄膜光伏组件的面积得到。本实验所用CdTe薄膜光伏组件的面积为1.92 m2。

1.3 静荷载测试结果

不同安装方式及不同静荷载强度下CdTe薄膜光伏组件的测试结果如表1所示。

从表1可以看出,即便按照所施加的荷载强度除以1.5进行保守估计,在传统的安装方式下,测试所用的CdTe薄膜光伏组件可以承受正面2400 Pa、背面1600 Pa的静荷载;在改进后的安装方式及玻璃幕墙安装方式下,CdTe薄膜光伏组件可以承受正面4800 Pa、背面2400 Pa的静荷载。

表1 不同安装方式及不同静荷载强度下CdTe薄膜光伏组件的测试结果Table 1 Test results of CdTe thin-film PV modules under different installation modes and different static mechanical load strength

2 有限元数值模拟

2.1 三维制图与网格划分

在FreeCAD软件中,依据实验所用的CdTe薄膜光伏组件的实际尺寸绘制出边框或附框与CdTe薄膜光伏组件的三维结构图,然后利用软件内的Gmsh模块生成网格。在生成网格时,为保证有限元数值模拟的计算精度,网格的最大微元尺寸设置为20 mm。

考虑到在静荷载测试中,玻璃幕墙安装方式下CdTe薄膜光伏组件的边缘形变量比采用另外2种安装方式时要小很多,因此,为了提高计算效率,节省软件的计算时间,建模时可忽略玻璃幕墙安装方式下框的形变量,并在绘制时省去此种安装方式下框的绘制,仅绘制CdTe薄膜光伏组件的三维结构图;而其他2种安装方式则均需绘制框及CdTe薄膜光伏组件的三维结构图。

另外,考虑到高荷载作用下玻璃与边框或附框之间的粘接硅胶存在拉伸断裂的可能,为使这种情况下数值模拟的结果与实际情况更吻合,可以在绘图时适当减小玻璃与边框或附框直接重合粘接的宽度,以便尽可能将粘接硅胶拉伸断裂的情况剔除。

2.2 材料属性

在FreeCAD软件的数据库中,已保存了本实验涉及到的玻璃与6061-T6铝型材(与实际中边框所采用材料的力学参数近似)的材料力学参数,可直接选用。其中,玻璃的杨氏模量为72 GPa,泊松比为0.22;铝型材的杨氏模量为69 GPa,泊松比为0.33。

实验中其他材料的材料力学参数可参考材料厂商提供的数据。其中,封装胶膜的杨氏模量设置为1310 kPa,泊松比设置为0.49;粘接硅胶的杨氏模量设置为6 MPa,泊松比设置为0.49。

2.3 边界条件

按照静荷载测试中CdTe薄膜光伏组件的3种安装方式,在FreeCAD软件内将相应位置进行固定。

1)针对传统的安装方式,在进行组件承受正面静荷载模拟分析时,固定位置选取边框底面与檩条的接触位置;在进行组件承受背面静荷载模拟分析时,固定位置则选取边框上压块的固定位置。

2)针对改进后的安装方式,在进行组件承受正面静荷载模拟分析时,固定位置选取边框的2条长边所在底面的位置;在进行组件承受背面静荷载模拟分析时,固定位置选取边框长边上的螺栓及压块位置。

3)针对玻璃幕墙安装方式,固定位置选取粘接硅胶与框的接触面。

2.4 有限元分析结果

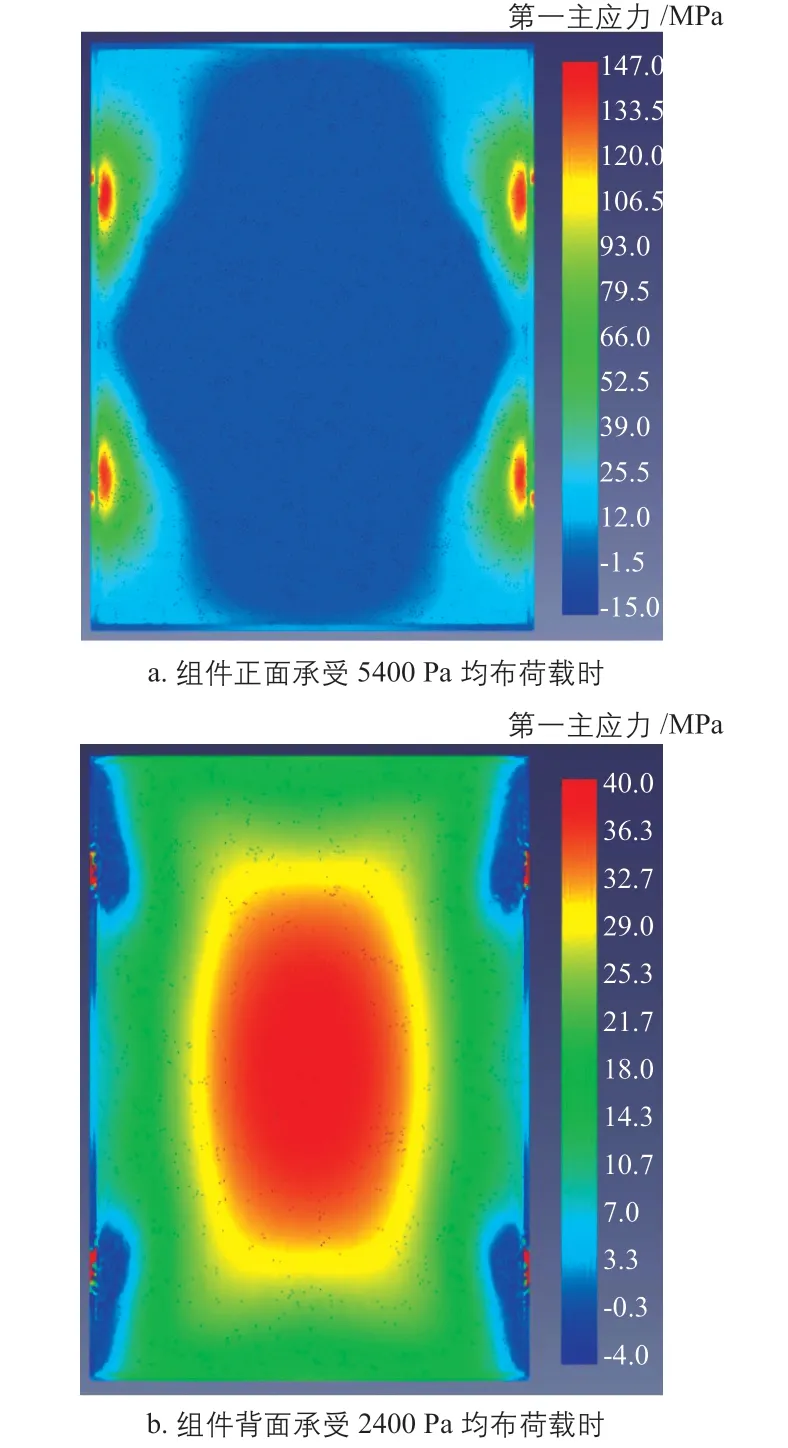

通常来说,普通平板玻璃的抗拉强度在35~80 MPa之间,而钢化玻璃的抗拉强度是普通平板玻璃的3~5倍。由于实验所用CdTe薄膜光伏组件的背板为半钢化玻璃、前板为非钢化TCO玻璃,可见前板玻璃是该CdTe薄膜光伏组件结构里最薄弱的部位,所以本研究的有限元分析重点关注前板玻璃内的应力分布。

通过对组件承受正面、背面的静荷载进行模拟,可以得到不同安装方式下CdTe薄膜光伏组件前板玻璃内的应力分布,分别如图6~图8所示。图中荷载值的选取均为光伏组件主要关注的荷载档次。

图6 传统的安装方式下CdTe薄膜光伏组件前板玻璃内的应力分布Fig.6 Stress distribution in front glass of CdTe thin-film PV module under traditional installation mode

图8 玻璃幕墙安装方式下CdTe薄膜光伏组件前板玻璃内的应力分布Fig.8 Stress distribution in front glass of CdTe thin-film PV module under glass curtain wall installation mode

从图6~图8可以看出,在不同安装方式下,当CdTe薄膜光伏组件承受正面荷载时,前板玻璃上靠近支撑点或支撑线附近的小部分区域为应力最大区域;而当CdTe薄膜光伏组件承受背面荷载时,前板玻璃中部大面积区域为应力最大区域。

通过对组件承受正面、背面的静荷载进行模拟分析,得到了不同安装方式下CdTe薄膜光伏组件前板玻璃内的最大拉应力模拟结果,如表2所示。

表2 不同安装方式下CdTe薄膜光伏组件前板玻璃内的最大拉应力模拟结果Table 2 Simulation results of maximum tensile stress in front glass of CdTe thin-film PV module under different installation modes

从表2可以看出,对于此前在静荷载强度测试中CdTe薄膜光伏组件出现前板玻璃破裂的情形,即传统的安装方式下CdTe薄膜光伏组件承受正面5400 Pa荷载的情况下,模拟得到此时前板玻璃内最大拉应力为147 Mpa。从整个表2的数据可以看出,CdTe薄膜光伏组件所用前板玻璃的抗拉强度比普通平板玻璃高,而其抗拉强度的提升可能来自薄膜光伏组件的镀膜工艺中的高温退火过程。

在CdTe薄膜光伏组件承受正面5400 Pa荷载的情况下,采用改进后的安装方式与玻璃幕墙安装方式模拟得到的前板玻璃内最大拉应力远低于147 MPa,可见这2种安装方式下CdTe薄膜光伏组件承受荷载的能力有明显提升。

3 结论

本文通过静荷载测试与有限元分析,对在不同安装方式下的CdTe薄膜光伏组件进行了静荷载模拟测试,分析了CdTe薄膜光伏组件在不同静荷载强度下的应力分布。研究结果表明,在不同安装方式下,CdTe薄膜光伏组件承受荷载的能力存在明显差异;即使CdTe薄膜光伏组件采用非钢化的TCO玻璃,在合理的安装方式下,其完全可以承受正面4800 Pa、背面2400 Pa的静荷载。因此,在实际应用中,需要根据不同应用场景下对组件承受荷载能力的具体要求,合理选择CdTe薄膜光伏组件的安装方式。