TiAl合金的焊接性研究

李 娜

(平凉职业技术学院,甘肃 平凉 744000)

0 引 言

近年来,随着我国制造业的蓬勃发展,对各种零部件的使用性能、可靠性、抗疲劳性及使用寿命都提出了越来越高的要求,因此对材料的性能与制造能力都提出了更高的要求。所谓涡轮增压器,实际上就是在保持发动机工作效率不同的前提下,将输出功率的机械装置增加,其本身能够改善发动机的排放、提升发动机的工作效率、提升燃油的经济性,从而降低其实际的油耗等优点,已经广泛应用于各种发动机领域。目前,传统的涡轮增压器采用的是K418涡轮与结构钢转轴结构,这种结构的缺点是涡轮材料比重大,整体质量大,最终就会出现专业系统转动惯量偏大的情况出现,这一问题,其产生的影响在于:①发动机本身的加速性较差;②发动机的油耗偏大。

为了解决该问题,减轻涡轮质量,这就需要做好K418替代材料的替换,这不仅要求K418本身拥有高温性能,同时其本身也要求能够满足低密度的要求。于是TiAl金属间化合物进入人们的视野,TiAl合本身带有良好的高温力学性能、强度高、低密度、以及抗氧化性等优点,并且与镍基高温合金相比,质量还可减轻40 %,这样才能够改善其加速的瞬态响应特性,从而降低不充分燃烧带来的废气污染量增加的问题。所以,其本身就可以满足高温运动部件制作、适合发动机高温隔热的要求。

因此,TiAl涡轮同结构钢转轴之间的相互连接技术成为众多学者的研究对象。该文拟通过对不同连接方式优缺点的对比,总结归纳出适应于TiAl合金的连接方式,使得TiAl合金直接应用到涡轮增压器相关方面就成为了可能。

1 TiAl合金概述

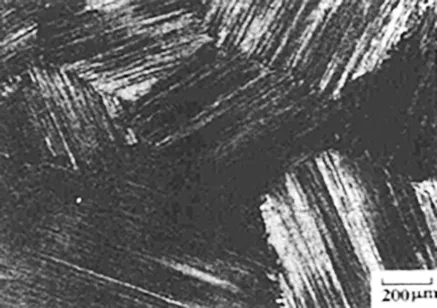

TiAl合金属于高温轻质的结构材料,其本身拥有耐磨、耐腐蚀、强度高、高度高等特别,其实际的使用温度处于700~1 000 ℃;TiAl合金轻质,密度为3.7~4.1 g/cm3;高弹性模量室温下160~180GPa;其抗蠕变性能良好,拥有一定的抗氧化行为,并且相对于传统高温合金,其综合性能指标更强,同时韧性也要高出普通陶瓷材料,在航空航天材料之中其发展前景也非常良好,从而成为高温材料的代表之一,并且也成为先进军用飞机发动机的高压压气机与低压涡轮叶片所使用的主要材料。双相(γ+α2)TiAl合金采用不同的热处理制度可以得到4种不同的显微组织,分别为等轴近γ组织(NG)、双态组织(DP)、近片层组织(NL)、以及全片层组织(FL),见图1。

(a)NG

(b)DP

(c)NL

(d)FL

2 TiAl合金连接研究现状

近年来,众多学者对TiAl自身及TiAl与其它材料的连接技术进行了大量研究,也获得了卓越成果。主要是选择电子束焊、激光焊等对应的熔焊方法和扩散焊、摩擦焊等固态焊接方法。

2.1 TiAl合金的熔焊

熔焊,也就是要求在焊接的时候,能够在高温的作用下,让焊接直接打到熔化的状态,在重力、温度场等作用下,不添加任何的压力,使得2个工件之间能够相互的混合。等待降低温度之后,熔化的部分就会凝结,最终让2个工件可以相互连接在一起的一种方式。

Arenas和Bharani等人详细研究了TiAl合金的TIG焊。研究发现,焊后裂纹产生的程度随着焊接电流的增加而减少,焊缝熔合区α2相数量减少,则裂纹敏感性降低;合适的预热工艺、适当的冷却速度、焊后热处理等均可以降低TiAl焊缝的裂纹敏感性。

Chaturvedi对TiAl合金进行了电子束焊接。研究发现:如果焊接之后的实际冷却速度较快,其焊缝对于裂纹的敏感度较高;针对接头的位置,其固相裂纹相对于α相的分解读以及对应的接头应力敏感性较高,当达到合适冷却速度的时候,其α相就会出现完全的分解,最终满足无裂纹TiAl接头的获取。

Q.Xu采用电子束焊接来连接了Ti-48Al-2Mn-2Nb与Ti-45Al-2Mn-2Nb。通过相关的分析来看:TiAl合金接头裂纹的出现,其本身关联到微观组织对应的焊缝内α相的含量,在焊接之后冷却速度较慢的情况下,就会直接的抑制α相的分解,以此来获取无裂纹的接头。

陈国庆对TiAl合金/TC4异种材料进行了电子束焊接。研究发现,TiAl合金电子束焊接接头容易产生宏观冷裂纹,采用复合控制方法可获得无裂纹接头。

高海芸对以Ni3Al为基的MX246合金进行了激光焊接。研究发现,对于激光焊接之中的焊缝,是很容易出现裂纹的,并且其本身直接关联到激光焊接的实际参数,减少激光功率密度有利于控制热裂纹。

通过以上分析可以看出,TiAl合金的熔焊焊接性很差,焊后易产生裂纹,对焊接性能的影响很大,因此不宜采用熔焊方式连接。

2.2 TiAl基合金的扩散焊

TiAl合金的扩散连接包括以下几种方式:直接扩散连接、超塑性扩散连接、瞬时液相扩散连接(TLP)。

Cam采用直接扩散连接实现了TiAl合金(Ti-47Al)的扩散连接,获得了无缺陷的TiAl接头,经过热处理后的接头抗剪强度最高可达到460 MPa。

Duarte等采用Ti/Al薄膜作为中间层对TiAl合金进行了固态扩散焊接,研究发现,采用2 μm薄膜层,在800~1 000 ℃焊接条件下可以获得无缺陷焊接接头。

Luo和Li等使用激光表面改性技术实现Ni与TiAl高温合金之间的相互连接。研究发现:采用不同成分的Ni-Cr-Ti-Al包覆层对TiAl和K418焊后界面反应层的厚度和形状会产生显著影响且获得的接头抗剪强度最大为359 MPa。

杨荣娟等使用扩散连接方法对TiAl合金与TC4进行了焊接。研究发现,在915 ℃、80 MPa、1 h的焊接条件下,TiAl基合金与TC4实现了冶金结合,焊后接头的抗拉强度达到了TiAl母材强度的90 %以上。

何鹏等以钛为中间层对TiAl合金与GH99进了扩散连接,对焊接参数研究发现,随着连接温度的升高,各反应层厚度增加,接头的抗剪强度先增加后减小,抗剪强度最高为260.7 MPa。

综上可知,在合适扩散焊接条件下,就可以满足TiAl合金接头的获取,但是依旧有弊端出现,当处于长时间保温的环境之下,会让组织结构出现较大的变化,并且晶粒本身也会严重的长大,当达到一定程度之后,就会导致TiAl合金母材的性能降低,不利于实际应用。

2.3 TiAl基合金的钎焊

采用钎焊就可以满足TiAl合金自身与异种材料焊接的匹配。目前,针对TiAl合金钎焊,还需要考虑到Ag基及Ti基钎料的使用。

Shiue采用纯Ag和Bag-8钎料可以达成TiAl合金的钎焊要求。研究发现,采用纯Ag钎料时,不同焊接参数所获接头性能有所差异,而实际接头抗剪强度就超出385 MPa。

李玉龙等采用AgCu/Ti/AgCu钎料实现了TiAl合金和42CrMo钢的连接。研究表明:钎料与两侧母材反应,生成了多种化合物以及Ag基固溶体。所得接头的拉伸强度为374 MPa。

张柯采用AgCuTi作为中间层,实现了TiAl合金与40Cr钢的异种材料连接并获得了性能优良的接头,强度可达近400 MPa。

高强采用B-Ag72Cu钎料对TiAl和42CrMo进行了真空扩散钎焊,对界面分析发现,B-Ag72Cu/42CrMo的界面未形成金属间化合物,而TiAl/B-Ag72Cu的界面上有Ti(Cu,Al)2金属间化合物产生。

综上所述,通过Ag基钎料就能够直接连接TiAl与异种材料。不过,在使用Ag基钎料所得到的钎缝使用温度,一般情况下都不会超出500 ℃,还无法满足TiAl合金理想使用温度的要求,所以,针对TiAl合金的钎焊使用Ag基钎料并不适合。

P.He采用TiH2-Ni粉末钎料可以满足连接TiA合金。通过相应的分析来看,在实施焊接之后,就会直接形成Ti3Al+TiAl层片结构,并且还会有对应的Ni4Ti3与TiAl3金属间化合物的生成,而对应的接头室温抗剪强度达到256 MPa。

Shiue采用Ti-15Cu-25Ni和Ti-15Cu-15Ni,能够满足对于TiAl合金与TC4钛合金之间的钎焊连接。通过分析来看,其实际的接头之中,其囊括了Ti基固溶体、Ti3Al与Ti2Ni金属间化合物。其实际的接头强度主要是由接头中Ti2Ni和Ti3Al化合物实际数量所确定的,并且其对应的抗剪强度能够达到280 MPa。

李海新等基于Ti作为中间层,就可以满足Ni基合金与TiAl之间的接触反应钎焊。就相关分析来看,当达到960 ℃的钎焊温度,其钎缝包含了Tiss和Ti2N;其接头最大剪切强度达到233 MPa。伴随着钎焊温度的不断升高,就会先增加钎缝厚度,然后减小钎缝厚度。

朱颖等主要是利用Ti-20Zr-Ni-Cu钎料来满足42CrMo钢与TiAl合金的真空钎焊。通过分析来看,在焊接之后,就会有TiCu、TiC、TiNi、Fe4Cu3等化合物存在于焊接之后的焊头之中,通过拉伸试验分析,其断裂到反应层,并且接头的实际拉伸强度会达到160 MPa。

通过对应的分析来看,选择使用Ti基钎料钎焊TiAl合金,其实际的焊接接头效果良好,不过,目前在材料之中还会有Cu、Ni等元素的存在,其本身在反应中会形成Ti2Ni或Ti2Cu的脆性物质,难免会对接头的性能带来影响。

2.4 TiAl基合金的摩擦焊

摩擦焊作为先进的制造技术,其拥有节能、高效、优质等对应的特点。考虑到摩擦焊接的接头属于锻造组织,所以也不会出现关联到熔化和凝固冶金等焊接缺陷或者是焊接脆化的问题。再加上力学冶金效应的存在,如晶粒细化、动态再结晶等等,这样就会让摩擦焊接能够匹配到异种材料的焊接。近年来,对TiAl合金摩擦焊接技术的研究有了较大的发展。

宫下卓也等人对TiAl合金做好对应的摩擦焊接处理,在经过分析来看,其焊接接头囊括了细晶再结晶区、纤维区和塑性变形区,接头抗拉强度达到560 MPa。

王忠平采用Inconel718作为中间层对TiAl合金和42CrMo进行了三体摩擦焊,研究发现,中间层厚度对接头的机械性能有显著的影响,当中间层厚度介于0.9~1.1 mm时,焊后接头未生成脆性化合物相,接头抗拉强度可达到360 MPa左右。

Lee等人采用摩擦焊接技术对TiAl合金和AISI4140钢进行了摩擦焊接试验。研究发现,焊后界面生成了脆性反应物,且界面不连续,形成了较多的裂纹,严重影响了焊接性能,焊后抗拉强度仅为120 MPa;之后作者采用纯Cu做为中间层,改善二者的摩擦焊接性,显著提高了焊接强度,最高可达到375 MPa。

徐向军等对高Nb含量的TiAl合金的摩擦焊接性进行了研究,研究显示该合金具有良好的摩擦焊接性,过渡区由变形的层状晶粒和部分再结晶晶粒组成,且焊接接头的拉伸性能优于母材。

Ventzke等人研究了TiAl合金和Ti6Al4V实际的摩擦焊接,并且也提出,在进行焊接的前后都应该对应的进行处理,同时,其接头的实际拉伸强度是TiAl合金母材决定的,并非是连接界面决定的。

Park等人研究了TiAl/Cu/SCM440和TiAl/Ni/SCM440摩擦焊接接头对应的机械性能和实际的微观结构。通过研究分析,其中间层金属类型决定了焊接界面的实际结构,并且伴随着摩擦时间变化,其IMC层厚度也会出现变化。

Kumar R引入OFC,然后在Ti-6Al-4V和SS304L相互的摩擦焊接特性进行分析研究,获得接头最高拉伸强度达523.6 MPa。

董红刚等讨论了热处理对TiAl合金与40Cr及40CrMo调质钢摩擦焊接头显微组织及力学性能的影响,经过焊后热处理,接头的抗拉强度大幅提高。

综上所述,摩擦焊可以较好的实现TiAl合金自身及其与其它材料的连接。

3 结 语

通过以上分析可知,TiAl合金熔焊的突出问题是焊接裂纹,熔焊焊接性较差,焊接热裂倾向严重,焊后接头质量差,尤其与异种材料焊接时更为突出。出现焊接裂纹,主要是因为在焊接热循环之后,会有较大的残余应力出现在焊缝区域之中,并且也是因为TiAl合金本身的塑性较差、脆性较大所引起的。这就要求能够选择固相焊接来实现焊接性能的改变。针对固态焊接,其可以满足在熔焊之中规避与熔化、凝固等相应的缺陷出现,其本身的应用前景是非常良好的。其实际的摩擦焊就可以满足材料与材料之间的相互连接要求,具有无可比拟的优势,有必要深入的研究探索。