压缩空气管道设计与安装维护简述

田家乐

(首都航天机械有限公司,北京 100076)

1 概述

压缩空气作为工业生产中重要的动力源,其供应品质及经济性越来越受到重视,压缩空气管道合理的设计、安装及运行维护是保证气体品质和经济运行的先决条件。压缩空气系统的运行能耗巨大,压缩空气管道系统合理的设计、安装及运维对于节能降耗具有重大意义。本文就压缩空气管道在设计、安装及运维过程中的注意事项作以简述。

2 压缩空气管道系统的选择

压缩空气管道系统一般由压缩空气站、室外压缩空气管道、厂房入户装置、室内压缩空气管道等组成。根据压缩空气的压力、质量以及负荷特性等的不同,在设计过程中来合理选择不同的压缩空气管道系统。在各用户需求压力基本相同时,可以选择集中供应压缩空气,大部分用户可不经减压直接使用,在不同压力需求的部位进行减压,满足不同压力需求用户的要求。如各用户的用气压力差异较大,则按不同压力分别输送压缩空气,此类分别供应系统较为复杂且初投资较大。当各用户对压缩空气的颗粒度、压力露点、含油量等品质要求相近时,可以在压缩空气站内设置对压缩空气集中处理的干燥、净化装置。如果各用户对气体品质要求不同,可以在各厂房入户位置安装干燥、净化装置,并在各用气点加装满足用气品质要求的干燥净化设备。对于像吹砂机等瞬时大用气量的设备,因其小时平均压缩空气消耗量与瞬时消耗量相差较大,用气负荷波动巨大,与其他用户共用同一系统将对其他用户用气压力造成波动,因此宜对其单独供应。当单独供应经济性较差时,可在用气设备附近安装储气罐等缓冲装置,以起到稳压作用。

3 管道壁厚的选择

压缩空气管道壁厚一般取决于管道内气体的压力高低。某工业园区低压气管道的工作压力一般为0.6~0.75MPa,管材以低压流体输送用焊接钢管和无缝钢管为主。在进行压缩空气管道设计过程中,考虑到管道内壁在工作过程中的冲刷及腐蚀,保障压缩空气管道壁厚在一般选择在3mm以上、主管壁厚在4mm以上。具体的管道壁厚选择应根据工作压力及管径查找相关规范和设计手册。

4 管径及管材的选择

压缩空气管道系统设计过程管径和管材的选择是其中重要的一环,合理地选择管径和管材可以在保证供气品质的前提下有效获得较好的经济性。

4.1 压缩空气管道管径的确定

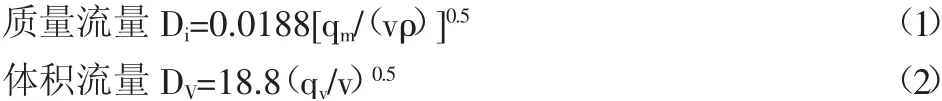

在供气流量一定的情况下,管径越小流速高,管道压力损失越大;相反,管径越大管道压力损失越小,能耗损失越小,但大管径经济性又较差。如何平衡经济性就成了管径选取的重要因素。管径选择的方法一般是根据质量流量和设定的平均流速按以下公式经计算确定,再根据工程设计规定的管子系列调整为实际内径,并以实际内径和平均流速核算管道压力损失是否符合要求,如不满足要求则需重新计算[1]。

式中:qm-工作状态下的压缩空气质量流量,kg/h;qv-工作状态下的压缩空气体积流量,m3/h;v-平均流速,m/s;ρ-工作状态下压缩空气的密度,kg/m3。

压缩空气工作状态下的体积流量qv与标准状态下的体积流量换算按式(3)计算。

式中:t-工作状态下压缩空气的温度,℃;P-工作状态下压缩空气的绝对压力,MPa。

压缩空气管道常用流速取值,车间内一般取8~15m/s,厂区一般取8~10m/s。当管道长度较长时取较小值,适当放大管径;长度较短时取较大值。

4.2 压缩空气管道管材的选择

压缩空气系统在长距离输送过程中,管道材质对气体品质的影响较大,因此,在进行压缩空气系统设计时应针对不同气体品质要求的系统合理采用不同的管材。某工业园区内的低压气管道一般采用焊接钢管和无缝钢管。焊接钢管是采用钢板卷曲后再焊接成的,生产成本低,生产效率高,但因表面有焊缝,一般情况下强度低于无缝钢管,承压能力较低,焊缝处在含油水气流的长期腐蚀和冲刷下锈皮剥落,影响气体品质。无缝钢管分为热轧管和冷拔管,中空截面,没有焊缝,承压能力更好,使用寿命更长。焊接钢管和无缝钢管,内壁比较粗糙,容易附着油水及颗粒物,耐腐蚀性较弱,内壁易产生锈皮,因此不适合对气体品质有较高要求的场合。不锈钢管道内表面光滑,耐腐蚀性强,适用于对气体品质有较高要求的场合,因此某工业园区内的高压气管道均采用不锈钢管。工程上主要使用304(06Cr18Ni9)和316(06Cr17Ni12Mo2)不锈钢,均属于奥氏体不锈钢,奥氏体不锈钢的机械性能和耐腐蚀性能非常好[2]。但不锈钢管一般不宜用在氯离子含量较高的场合,其中316不锈钢耐腐蚀能力强于304不锈钢。奥氏体不锈钢与碳钢接触容易产生渗碳现象,降低抗晶间腐蚀性能[3],因此,不锈钢管道不得与碳钢管道直接连接,不锈钢管道与碳钢管道支承件之间也不可以直接接触,一般采用不锈钢或氯离子含量不超过50ppm的非金属垫片进行隔离。

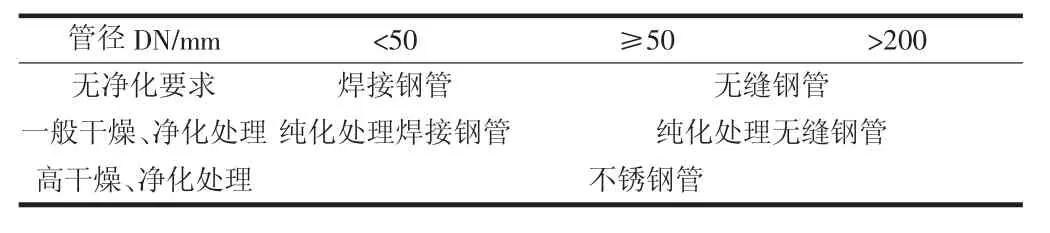

以下列出了不同场合和气体品质要求的压缩空气管道的管材推荐选用表,如表1所示。

表1 压缩空气管道管材选用

5 压缩空气管道的布置及敷设

压缩空气管道的布置方式一般采用支状管网,也可以采用环状管网。管道的连接方式一般采用焊接,管道与设备、阀门连接处可采用法兰或螺纹连接。管道变径应采用底平齐变径管,以便于排除油水。压缩空气支管与干管应采用“鹅颈”形连接方式,避免主管道中的油水进入支管道中。压缩空气管道在设计时要考虑安装坡度,坡度一般不小于0.002,并在支管末端低点处设置集水器等排油水装置。

6 压缩空气管道系统常见问题分析

6.1 压缩空气品质控制

改善气体品质一般可以通过在空压机排气端加装过滤器、干燥器等净化装置进行预处理,并在管道系统低点设置集水管和排水阀,在厂房入户安装油水分离器、干燥器等空气处理装置。对气体品质要求较高的用气点,可以根据工艺需求安装净化装置或冷冻干燥机,形成对压缩空气气源端、输送端、用户端的三级净化处理。同时要加强系统的运行管理,制定合理的巡视、维护计划,定期更换过滤器滤芯,并确保管道内油水得到及时排放,以确保供气品质达到使用要求。

某工业园区低压空气管道在使用过程中气体品质不达标,油水含量高。在室外架空管道改为管沟敷设后用户用气含水量更甚。经分析,造成该问题的原因包括:①园区低压空气系统压缩机出口端未安装净化装置,直接连接5个储气罐,仅定期对储气罐排油水作业,无法解决管网输送过程中产生的凝结水,净化效果一般;②各厂房入户端虽然设有油水分离器、干燥瓶等干燥净化装置,但在日常管理中,因同一低压空气入户供给多家用户使用,入户装置的权属不够明晰,致使排油水操作不能及时有效进行,也导致压缩空气出口油水含量超标;③园区低压空气管道大都采用焊接钢管和无缝钢管,且投入使用已超十年,管道内积存的油泥锈渣较多,对供应的气体品质也造成了一定影响;④原室外压缩空气管道架空敷设,改造后改为管沟敷设,沟内温度较低,当管沟内温度低于压缩空气露点温度时,就会产生大量凝结水。管沟内的管道标高降低后又成为系统局部低点,造成大量凝结水淤积,又未在低点处安装集水管和排水阀,因此,用户在用气过程中就出现了上述含水量过大的问题。

6.2 管网泄漏控制

压缩空气泄漏是最常见的一种能源浪费。据国内不完全统计平均压缩空气的泄漏量占整个压缩空气量的30%。一般对于新建系统(少于1年)或小型工厂,泄漏率控制在5%~7%;对于2~5年的系统或中型工厂,泄漏率控制在7%~10%。对于超过10年的系统或大型工厂,泄漏率控制在10%~12%[4]

压缩空气的泄漏通常发生在管道接头、焊缝、快插接头、调压器、阀门、排污管、破损的软管以及锈蚀的管道。压缩空气管道发生泄漏通常比较容易发现,漏点处会有很大的噪声,用手触摸即可确定漏点的位置。经常性查漏也可采用压缩空气泄漏检测仪器进行检测,确定漏点。

7 结语

压缩空气是工业生产过程中的重要动力源,随着生产工艺和用气设备仪器精度的提升,对压缩空气品质也提出了更高的要求。同时,压缩空气系统对能源的消耗也是巨大的,合理的设计、安装、维护压缩空气管道系统,无论从供气品质的控制上,还是从节能降耗的经济性上来说,都具有重要意义。