折流内构件移动床中煤在不同停留时间下的热解行为特性

周琦,张旭,王岩,4,曲思建,张飏,白效言,4 ,裴贤丰

(1.煤炭科学技术研究院有限公司煤化工分院,北京,100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京100013;4.煤炭科学研究总院,北京100013)

热解是煤炭气化、液化和燃烧等洁净利用过程的初始阶段,由于其能够灵活地制备煤气、焦油、半焦而被广泛应用于低阶煤开发及利用[1−3]。另外,在煤炭中低温热解过程中考虑到了煤的结构和反应性,可从煤中分级提取有价值的油气资源[4−6]。在过去的一百年中热解技术取得了长足的进步,世界各国研究者开发出了如LFC、Toscoal和Lurgi-Ruhrgas等多种热解技术,积累了大量的理论知识和工程经验[7−9]。许多研究者也开发出了不同加热方式和反应器类型的多种热解技术[10−15]。其中,固定床内煤颗粒保持不动,移动床内颗粒整体向下移动,由于煤颗粒之间的位置保持相对固定,造成颗粒间的热量和挥发分传递速率较慢,挥发分物质在高温区的二次反应造成焦油品质的降低。对于流化床及气流床热解技术,煤颗粒在反应器内流化或快速移动,气固两相间的传热和传质速率较快,通常可以获得较高的焦油产率,但是焦油中的重质组分(沸点高于360℃)和粉尘的含量较高。上述工艺尚面临轻质焦油产率低和焦油品质差等问题,重质焦油和焦油中的粉尘会给后续工艺带来一系列问题,如导致管道堵塞、管道腐蚀和粉尘吸附等[16],限制了热解技术在工业生产上的应用。

近年来,许多学者针对热解条件和反应器结构等因素对低阶煤热解行为的影响进行了大量的研究工作,主要包括煤炭种类[17],颗粒粒径[18,19]、热解气氛[20,21]、热解温度[22,23]、煤中固有矿物质催化[24,25]等方面。其中,为了提高煤热解焦油的品质,钟梅等[26]利用K+、Ca2+和Fe3+的硝酸盐用于煤样处理,发现在各金属离子的作用下焦油中的轻质组分增加,尤其是Fe3+的作用最为显著,可促进焦油中的长链烷烃分解。由此可知,煤热解过程中,添加或利用半焦中固有的金属离子组分会对挥发分二次反应起到催化作用。Wang等[27]开发了一种新型的复合反应器,煤颗粒在上部的下行床中快速热解制备高产率的焦油,热解半焦在下部的移动床中与挥发分物质发生二次反应来调控焦油的品质。王立坤[28]介绍了国富炉低阶煤热解工业试验项目,该项目以气体热载体外燃内热式国富炉为核心,可满足30 mm以下全粒径混煤的热解。崔童敏等[29]利用高频电炉研究了神府煤的快速热解反应,通过红外光谱检测发现煤中含氧官能团的分解程度随着停留时间的延长而加深,H2和CO的产率也相应地增加。张俊杰等[30]利用下行床反应器研究了颗粒停留时间对神木烟煤和内蒙古褐煤快速热解的影响,发现延长颗粒停留时间会促进挥发分的析出和焦油产率的增加,并指出在较低的反应温度和较适宜的停留时间下可获得高品质的焦油。周琦等[31]在耦合流化床和输送床的复合流化床中研究了煤的热解特性,发现随着颗粒平均停留时间的延长气体产率增加,半焦和焦油产率降低。Cui等[32]利用循环流化床煤拔头热解工艺制备液体燃料,指出控制煤颗粒和热解气体的停留时间对于降低二次反应程度非常重要。Reichel等[33]通过控制高压下行床反应器的长度来调节颗粒的停留时间,发现在600℃以上时较长的停留时间会导致焦油和气态烃类物质发生明显的二次裂解反应。敦启孟等[34]利用两段式固定床反应器研究了温度和停留时间对热解的影响,发现当温度低于600℃,停留时间小于2 s时,挥发分基本上不发生二次反应;随着温度的升高和停留时间的延长,挥发分二次反应会加剧造成焦油产率下降。刘振宇[35]分析了煤快速热解过程中挥发物逸出方向与传热方向相反的现场,提出提高温度会促进轻质焦油的产率,但是温度如果太高会降低焦油的产率,应控制挥发分在反应器内保持适当的温升和停留时间。霍朝飞[36]在螺旋反应器中研究了颗粒的混合及煤热解特性,发现在相同的时间下,提高混合螺旋转速时煤颗粒挥发分产率较高,但当转速由2 r/min提高到12 r/min时,挥发分产率的提高越来越少。

综上所述,目前的热解技术在气固两相流中还存在热量传递,挥发分物质传递和热解反应调控等方面的科学问题,现有研究关注较多的是热解温度和停留时间等条件对整个热解过程总焦油组成和结构的影响,忽视了热解过程中不同时间阶段所产焦油组成和结构的变化规律。利用四段反应器和配套的集气系统可分别收集煤热解过程不同反应阶段的油气产物,并耦合折流内构件强化气固两相热量和质量传递,以实现对热解焦油产率和品质的调控。本工作采用最大处理量为5 kg/h的折流内构件移动床热解反应器,通过改变出焦速率来改变半焦颗粒的停留时间,研究了温度和停留时间对煤热解过程中不同阶段释放出的油气产率和品质的影响。通过本工作的开展,可以为解决小粒径的低阶粉煤定向热解技术的工业化应用提供理论基础。

1 实验部分

1.1 原料

选取新疆淖毛湖煤为研究对象,对煤样进行缩分、破碎、筛分等处理,将0.4−6.0 mm的煤样在105℃下干燥至质量无变化。煤样的工业分析、元素分析、格金干馏分析见表1,从表1可以看出,格金焦油产量高达到13.1%。

表1 淖毛湖煤的工业分析及元素分析Table 1 Proximate and ultimate analyses of NMH coal

1.2 实验装置

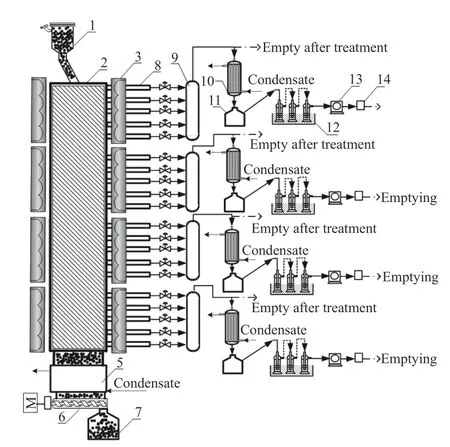

本工作相关实验在最大煤处理量为5 kg/h的外热式折流内构件移动床热解实验装置上开展,工艺流程图如图1所示。

图1 折流移动床热解工艺流程示意图Figure 1 A schematic diagram of experimental system

实验装置主要包括煤仓、折流内构件移动床反应器、四段电炉、半焦冷却器、螺旋出料器、四套集气系统(包括集气管、气体缓冲罐、气体冷凝器、溶剂吸收系统、湿式气体流量计等)等。热解反应器包括四段反应器,每段反应器的长宽高分别为200、100、500 mm。每段反应器内部安装有折流板用于控制颗粒的移动。每段反应器利用五根集气管来采集热解煤气(本工作将一段反应器上五根集气管的气体通过缓冲罐混合在一起分析),采集的煤气依次经过多级气体冷凝器、溶剂吸收系统、湿式气体流量计、脱硫、干燥等,最后使用气袋收集净煤气并利用气相色谱分析其组成和含量。

1.3 折流内构件与多段集气系统对热解产物产率和品质的协同调控作用

传统的外热式移动床反应器内,煤颗粒在反应器内从上向下缓慢地移动过程中,颗粒之间的位置基本上不会发生较大的变化,为了保证挥发分的逸出要求颗粒的粒度不能太小,只适合处理较大粒度的煤。另外,因外加热方式使反应器壁面温度较高,壁面附近的煤颗粒首先发生热解反应并生成孔隙较多的半焦。反应器中心处的煤受热产生的挥发分物质会向传质阻力较小的反应器壁面传递,挥发分物质沿着高温壁面向上逸出的过程中因温度过高会发生过度的二次反应,造成焦油生焦和焦油产率的降低。因此,常规移动床反应器尚存在无法处理小粒径的粉煤,热量传递慢、挥发分物质传递慢和热解反应效率低等科学问题。

为了解决常规移动床反应器存在的科学问题,本工作开发的折流内构件移动床通过折流内构件与多段集气系统来协同调控热解产物的产率和品质,原理示意图如图2所示。具体地,通过在反应器内设置折流板内构件可以增加颗粒间的返混,煤颗粒床层在向下一层折流板移动时,料层上部的颗粒和下部的颗粒位置会交叉返混,且在移动到下一层折流板时会再次返混。在上述过程中,煤颗粒升温除了热辐射以外,还有颗粒间的热传导,提高了粉煤颗粒的传热速率和热解效率。另外,在煤颗粒运动过程中释放出的挥发分物质与热半焦充分接触并可及时的向上部逸出,然后经过对应床层上方的集气口离开反应器,抑制了挥发分过度的二次反应,最大程度地提高焦油的产率。同时,四段反应器利用配套的集气系统可收集煤在不同热解阶段时所释放出的挥发分物质,同时降低了挥发分物质的二次反应,从而实现了对焦油的产率和品质的协同调控作用。

图2 折流内构件和多段集气系统协同调控示意图Figure 2 Schematic diagram of coordinated control of baffle internals and multi-stage gas gathering system

1.4 实验方法

整个实验过程包括非稳定阶段和稳定阶段。

非稳定阶段:通过四个加热电炉分别给四段反应器升温,同时按照实验要求加入煤料。煤热解产生的热解气通过集气口离开反应器,不进入配套的集气系统,通过三通阀进入旁路,经过冷凝、水洗、吸附处理后排空。当各反应器内物料温度达到预定温度,连续稳定出料、反应器内压力稳定、反应器内原有床料全部置换后,关闭螺旋出料器,对煤仓中的煤进行计量,准备开始进入稳定阶段实验。

稳定阶段:开启螺旋出料器,同时切换反应器集气系统三通阀,使离开反应器的热解气分别通入四套集气系统。热解气首先进入多级冷凝器收集热解气中的水和重质焦油等,然后进入溶剂吸收系统利用丙酮吸收热解气中的轻质焦油组分(以最后一瓶丙酮溶剂的颜色有无变化来判定热解气中的轻质焦油有没有被全部吸收),溶剂吸收后的热解气体依次通过湿式气体流量计计量、饱和碳酸氢钠脱硫、变色硅胶干燥,气袋收集热解气样品等。四套集气系统分别采集四段热解反应器的热解气体并可单独计量和分析。当实验结束后,收集半焦、焦油、热解水等样品,使用丙酮来清洗集气系统的管道,以确保下一次实验的正常运行。

1.5 分析表征方法

煤壳质组特征显微组分分析:煤中壳质组的反射率低,在油浸反射光下较难识别。而壳质组具有明显的荧光效应,在反射荧光下可以准确辨别。实验使用的显微镜为ZEISS Imager A2m偏光显微镜,煤油浸,荧光显微分析使用HBO 100高压汞灯光源(荧光测试用),使用波长465 nm蓝光作荧光激发源,用510 nm的阻断滤片,可以观察光片中壳质组的荧光特征。

热解气的组成和含量分析:利用安捷伦7890B专用气相色谱仪,可分析的气体包括氢气、氧气、氮气、甲烷、一氧化碳、二氧化碳及C2、C3和C4烷烃烯烃。

焦油组成和结构分析:利用安捷伦7890A模拟蒸馏气相色谱,对焦油馏程分布和组成进行模拟分析。模拟蒸馏使用ASTM D2887-01a标准和石化行业标准SH/T 0558-95作为分析基本方法,规定焦油的模拟蒸馏馏分组成为:轻油(小于170℃)、酚油(170−210℃)、萘油(210−230℃)、洗油(230−300℃)、蒽油(300−360℃)、沥青质(高于360℃)。一般情况下,焦油模拟蒸馏实验中沸点低于360℃的焦油馏分为焦油的轻质组分。资助本工作的重点研发计划项目(2016YFB0600304)中规定考核指标为焦油中沸点大于360℃的重质组分含量小于35%。

利用日本岛津生产的GCMS-QP2010测焦油的组成和含量。焦油各组分所对应的峰可与NIST和WILEY数据库对比分析。每种物质的峰值面积均通过积分法计算,获得每种物质的面积比。

2 结果与讨论

2.1 热解产物的分布

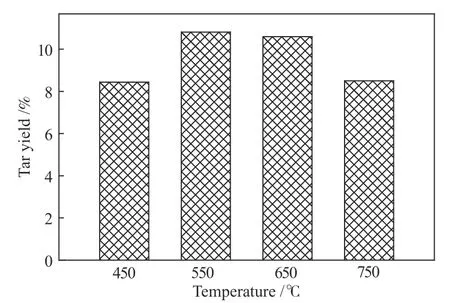

为了研究淖毛湖煤在折流移动床中不同停留时间下热解产物的分布规律,需要确定一个最佳的热解温度,在最高焦油产率对应的温度下开展停留时间对热解行为影响的实验。因此,控制煤处理量为5 kg/h,控制煤颗粒在每一段反应器内的停留时间为30 min,分别考察煤颗粒在450、550、650和750℃下热解焦油产率的变化(上下四段反应器设置相同温度),结果如图3所示。从图3可以看出,热解温度为450℃时的焦油产率最低为8.4%,说明煤颗粒在该温度下受热释放出的挥发分物质较少。随着热解温度的升高,热解焦油产率呈先增加后降低的变化趋势,在热解温度为550℃时焦油产率最高为10.8%,相对于表1中的格金焦油产率13.1%来说,焦油产率占格金焦油产率的82.5%,说明了在该温度下有很好的焦油产出性能。随着温度的继续升高,初次热解产生的焦油会在高温下热解生成气体,造成焦油产率的下降。

图3 焦油产率随着热解温度的变化Figure 3 Variation of tar yield with pyrolysis temperature

在上述实验基础上,本工作选定在550℃下研究停留时间对热解产物分布规律的影响。具体地,上下四段反应器温度控制在550℃,多段集气系统抽气速率保持不变,通过控制出料速率来调节煤颗粒在反应器内的停留时间。调节出料速率为5、4、3 kg/h时对应的颗粒停留时间分别为2.0、2.5、3.0 h。淖毛湖煤在不同停留时间下热解产物的产物分布如图4所示。由图4可以看出,随着停留时间从2.0 h延长到3.0 h,煤热解所得半焦的产率从65.2%下降到64.1%,热解焦油产率从10.8%增加到11.38%(占格金焦油产率的86.87%,质量分数),热解气体产率略有增加。上述实验条件下所得焦油的产率均较高,佐证了1.3章节中对折流床内构件和多段集气系统的协同调控作用,周琦[37]指出移动床内交叉布置的折流内构件改变了颗粒从上向下移动的路径,当颗粒床层从上一级内构件向下一级内构件移动过程中,反应料层上部颗粒和下部颗粒发生了位置交换,强化了气固两相的传热与传质速率。利用折流移动床的多段集气系统可以快速、及时地将煤热解释放的挥发分物质抽离反应器,从原理上与格金低温干馏实验接近,从而提高了焦油的产率。另外,随着停留时间的延长,半焦产率降低和焦油的产率升高的幅度不是太大,说明煤颗粒在折流移动床内热解比较充分,停留时间为2.0 h时基本能保证挥发分的充分释放,但延长颗粒在反应器内的停留时间能够让挥发分物质与热态半焦充分地接触和反应。

图4 热解产物产率随着停留时间的变化Figure 4 Change of pyrolysis product yield with residence times

煤在不同颗粒停留时间下热解所得热解气的组成和含量如图5所示。由图5可以看出,随着颗粒停留时间从2.0 h延长到3.0 h,热解气体中H2的体积分数从22.1%增加到了35.1%,CO的体积分数从8.0%增加到了9.5%,而CO2从38.1%降低到了24.3%,C2、C3的体积分数略微降低。因多段集气系统的抽气速率保持恒定,反应器内的气体按照相同的速率被抽离反应器,所以煤颗粒外部发生的挥发分二次反应程度基本没有变化。但是,随着颗粒停留时间的改变,煤颗粒内部的初次热解反应和挥发分的二次反应程度会随停留时间的延长而加深,焦油在颗粒内部发生的二次反应加剧,会改变热解气的组成。

图5 不同颗粒停留时间下气体组成Figure 5 Gas composition under different particle residence times

2.2 煤热解过程中挥发分释放和反应特性

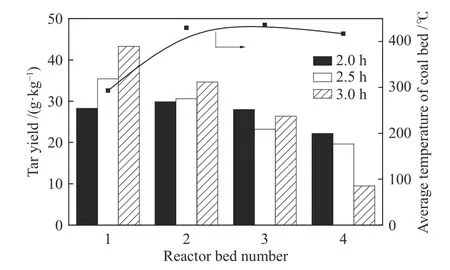

为了探究煤颗粒在热解过程中不同时间段挥发分的释放和反应特性,本工作利用折流移动床反应装置的多段集气系统分别采集和测定四段反应器的热解油气产物。当煤颗粒在反应器内的总停留时间为2.0 h时,第一段反应器收集到的气体是煤在0−30 min阶段热解释放的;第二层反应器收集到的气体为煤在第30−60 min阶段热解释放的;第三层反应器收集到的气体为煤在第60−90 min阶段热解释放的;第四层反应器收集到的气体为煤在第90−120 min阶段热解释放的。基于上述集气方法,在上下四段反应器温度控制在550℃,多段集气系统抽气速率保持不变的条件下,研究停留时间(2.0、2.5和3.0 h)对煤热解过程中不同时间段所得焦油产率的影响,结果如图6所示。

图6 不同停留时间下各床层焦油产率及温度分布Figure 6 Tar yield and temperature distribution of each bed under different residence times

由图6可以看出,在停留时间为2.5和3.0 h时,从第一层反应器到第四层反应器的焦油产率都是逐渐减小;而当停留时间为2.0 h时,从第一层反应器到第四层反应器的焦油产率先增加后减小,在第二层反应器所得焦油产率最高。通过对比同一层反应器内不同停留时间的焦油产率,发现在第一层和第二层反应器中的焦油产率随着停留时间延长而增加,而在第三层和第四层反应器内当停留时间为2.0 h时焦油产率最大。这是由于煤颗粒从反应器顶部加入,直接导致第一层反应器内物料的平均温度明显低于下面三层反应器内物料的平均温度,煤颗粒在该层停留时间较短时会造成热解程度偏低。基于上述结果可知,煤颗粒在热解过程中,挥发分的释放程度同时受温度和反应时间的影响,较高的温度和停留时间有助于挥发分的释放。

为了研究煤颗粒在不同阶段所得焦油的品质,首先对不同停留时间下热解所得焦油进行了模拟蒸馏分析,结果如图7所示。由图7可知,随着停留时间的延长,焦油中轻油的含量明显增加,沥青质含量逐渐降低,而酚油、萘油、洗油和蒽油的含量变化不大。沥青质含量在停留时间为3.0 h时最低为15.0%,所以焦油馏分中低于360℃的轻质组分的质量分数为85.0%,该焦油的品质较高。有文献报道淖毛湖煤含油较多,煤质结构含有较多的C14−C26长链脂肪烃,在低温下热解时焦油的品质较差[38]。为了分析淖毛湖煤热解焦油的组成特性,在偏光显微镜下利用荧光显微分析方法测定了淖毛湖煤壳质组的特征显微组分,结果如图8所示。

图7 不同停留时间下煤热解焦油模拟蒸馏馏分组成Figure 7 Fraction composition of simulated distillation of coal pyrolysis tars under different residence times

图8 淖毛湖煤壳质组特征显微组分(油浸,反射荧光,500倍)Figure 8 Characteristic microscopic components of the exinite of Naomaohu coal(oil immersion,reflection fluorescent,500 times)

由图8可知,淖毛湖煤壳质组中的树脂体和角质体中富含生油组成。一般情况下,煤树脂体大部分是由长链脂肪烃组成的蜡质化合物,角质体基本是由高碳数脂肪酸组成的,这些富含生油组分的树脂体和角质体在热解时有利于生油。同时,这些生油组分也会造成低温下热解焦油中富含大量的脂肪烃化合物,导致焦油的品质稍低于热解温度较高的情况。综合分析可知,在较低的温度场(550℃)中,缩短淖毛湖煤的热解时间会减少颗粒内和颗粒外部挥发分物质的二次反应及裂解反应等,造成焦油中重质组分含量较高。通过适当的提高热解温度和停留时间可以使焦油中的重质组分发生二次反应产生更多的轻质焦油组分。

为了进一步研究煤热解过程不同阶段所释放的焦油组成和结构,对停留时间为2.0和3.0 h条件下四段反应器所收集的焦油分别进行模拟蒸馏分析,结果如图9所示。

图9 煤热解过程中不同时间段所得焦油模拟蒸馏馏分组成Figure 9 Fraction composition of simulated distillation fractions of tars obtained in different time periods during coal pyrolysis

其中,图9(a)和9(b)分别为停留时间为2.0 h和3.0 h下,四个床层所得焦油的模拟蒸馏馏分组成。由图9可以看出,热解停留时间为2.0和3.0 h下,各层所得焦油的模拟蒸馏馏分组成变化趋势基本相同,焦油中的轻油组分所占的比例随着床层数的增加而提高,洗油降低、沥青质降低、萘油含量无明显改变。其中,停留时间为2.0 h时,第一层所得焦油馏分中360℃以下的轻质焦油占72%,第四层所得焦油馏分中360℃以下的轻质焦油占86%。当停留时间为3.0 h时,第一层所得焦油馏分中360℃以下的轻质焦油占80%,第四层所得焦油馏分中360℃以下的轻质焦油占93%。综上分析,煤颗粒在热解不同时间段释放出的焦油组成不同,相同床层的煤在较长停留时间下热解所得焦油的品质较好。因为煤在较长停留时间下热解会增加半焦的比表面积和孔道结构,煤颗粒在反应器停留较长时间会提高挥发分物质的释放和二次反应程度。同时,热态半焦中所含金属离子也会对挥发分二次反应起一定的催化作用,从而降低焦油中沥青质的含量。

图10 和表2给出了不同停留时间时,煤热解所得焦油的GC-MS分析结果。

图10 不同停留时间下煤热解焦油GC-MS表征Figure 10 GC-MS analysis of tars from coal pyrolysis under different residence times

由图10可知,淖毛湖煤在550℃下热解所得焦油的组分主要包括脂肪烃化合物(Aliphatic hydrocarbons,AHs)、单环芳烃(Monocyclic aromatic hydrocarbons,MAHs)、酚 类 化 合 物(Phenols compound,PC)和 多 环 芳 烃(Polycyclic Aromatic Hydrocarbons,PAHs),其中多环芳烃为二环芳烃,基本没有三环以上的化合物。从表2可以看出,随着床层数的增加,煤颗粒热解程度加深,焦油中的脂肪族化合物的含量减小,而单环芳烃和二环芳烃的含量逐渐增加。表明随着热解时间的延长,焦油发生了更多的二次反应,脂肪族化合物裂解转化成小分子焦油或气体。

表2 从GC-MS分析结果得到的各停留时间下所得焦油组分含量Table 2 Tar composition content of different residence time obtained from GC-MS analysis results

3 结论

利用折流板内构件强化了颗粒床层的运动,有效地提高了反应器内的热量传递和质量传递,使折流内构件移动床可以处理小粒径的粉煤。

利用内构件可强化颗粒的升温和挥发分的释放,通过多段集气系统可及时导出热解气以抑制挥发分物质发生过度的二次反应,在热解温度为550℃,停留时间为3.0 h时,热解焦油产率为11.38%,占格金焦油产率的86.87%,焦油中低于360℃的轻质组分质量分数为85.0%,焦油的产率和品质均较高。

在第一和第二层反应器中的焦油产率随停留时间的延长而增加,在第三和第四层反应器内当停留时间为2.0 h时焦油产率最大。说明开始阶段稍低的热解温度抑制了挥发分的析出,需要适当的延长停留时间来强化热解。

随着床层数的增加,挥发分物质通过热态半焦床层逸出时发生较多的二次反应,焦油中低于360℃的轻质组分含量增加,焦油中的脂肪族化合物的含量减小,而单环芳烃和二环芳烃的含量逐渐增加。