基于LabVIEW的LED驱动系统研究

宋家勇,杨 晨

(贵州大学 大数据与信息工程学院,贵州 贵阳 550025)

0 引 言

LED灯作为21世纪新一代的光源,被广泛应用于人们的日常生活,具有环保、节能以及可应用性良好等优点[1]。许多国家都制订相应的计划去推动LED研究,如我国的《国家半导体照明工程》,这使LED产业在全球得到快速的发展。驱动电路的稳定性是影响LED性能的重要因素之一,较差的稳定性会造成使用寿命缩短或亮度不恒定等一系列负面影响[2]。因此,对驱动电路的研究具有重要的经济意义。

1 相关背景

LED亮度的稳定性受电流的影响较大,为保持亮度的稳定一般选择设计特定的连接方式或开发恒流源驱动器[3]。相比于特定的连接方式,设置恒流源驱动相对简单并且适用于多种使用环境,因此许多学者围绕恒流源驱动设计做了大量工作。2015年,付贤松等人针对LED驱动器的电流稳定性差、可靠性低以及功耗高等固有问题,结合单片机与控制算法,设计了一款电流可调的高精度LED恒流驱动[4]。2016年,杨磊等人为使LED路灯根据外界环境自动调光,基于通信单元、Buck电路及单片机制作了一个LED路灯智能恒流源系统[5]。同年,景妍妍等人基于磁场耦合电能传输实现了无线LED驱动电路,可以提供1.5 A、1 A及0.5 A这3种输出模式[6]。2020年,李宗平等人结合PWM芯片和斩波电路等设计一种双反馈恒流源,以减小波纹电压[7]。

因此,本文基于LabVIEW虚拟软件设计一个恒流值灵活可调的动态LED驱动系统。使用LabVIEW软件开发单片机的DAC驱动程序,并控制其DAC通道输出预期电压,然后使用该电压为恒流源模块提供控制逻辑,使其输出相应的恒流值,用以驱动LED。

2 系统设计

2.1 总体方案设计

LED驱动系统的整体结构如图1所示。系统整体由LabVIEW、恒流源模块、ARM单片机及LED负载4个部分构成。基于LabVIEW软件开发ARM单片机的DAC驱动程序和输出电压控制程序,控制单片机的输出逻辑电压,恒流源模块按照逻辑电压的大小输出相应的恒流值,以驱动LED发光。

图1 LED驱动系统的整体结构

2.2 基于LABVIEW的DAC开发

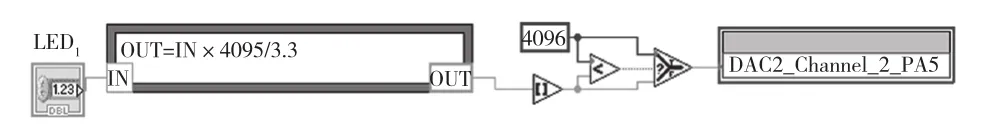

基于LabVIEW软件开发ARM单片机的DAC驱动程序,如图2所示。

图2 DAC驱动程序开发

LabVIEW是一种常用的虚拟仪器开发软件,具有良好的人机交互页面。其自带大量的控件包,用户只需要在前面板中放置控件并进行连接,就可以通过控件实时控制下位机[8-10]。本文采用LabVIEW集成的DAC驱动设计包,其设计简易且本质依然是对寄存器进行操作。同时,采用一个精度为8位的DAC转换器,并且将其参考电压标定为3.3 V。为了精确的输出逻辑电压,设置转换逻辑为:

2.3 恒流源电路设计

所采用的恒流源电路如图3所示,它是一种由放大器(U1)和功率器件(Q1)组成的负反馈压控式电路。

图3 负反馈压控式恒流源电路

由“虚短”可知,U1正负两端的电压的大小等于输入电压Vin,因此负载电阻(RL)上的电压也为Vin。由“虚断”可知,U1两端无电流流通,流过LED的电流(ILED)为:

为了确定电路模块设计的正确性,对其恒流特性和输入与输出的响应关系进行仿真验证,结果如图4所示。

从图4(a)可以看出,该电路恒流特性良好。当负载电阻较小时,恒流值随着负载电阻的改变而小幅变化,当负载电阻超过其承受限制时,输出的恒流值随着负载电阻的增加急剧下降。从图4(b)可以看出,输出电流与控制电压之间的线性程度良好,但是达到电路承受限制时,输出电流不会随着控制电压的改变而变化。

图4 电路性能

3 结论与分析

3.1 实例制作

基于仿真结果设计并制作电路,如图5所示,设计15个电流通道用于LED的驱动。图5(a)为实例焊接,使用散热铝片覆盖功率器件表面,以确保其热稳定性,图5(b)是其PCB设计,采用单面板两层设计。为了方便散热,将功率器件集中布置于中心。

图5 电路制作

3.2 性能测试

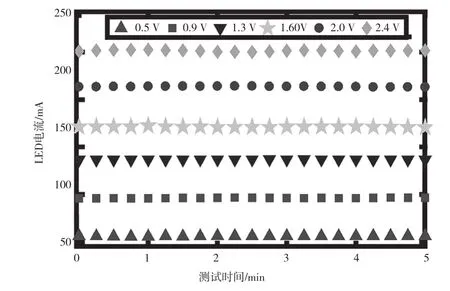

使用LabVIEW软件设置不同的控制电压,对电路实例进行了5 min的测试,结果如图6所示。从图中可以看出,输出的恒流值与控制电压呈现良好的线性关系,恒流值随着控制电压的增加而增加,同时在整个测试时间内,电流的稳定性较好。

图6 电路性能实测

4 结 论

本文基于负反馈压控式恒流源电路模块、LabVIEW软件以及ARM单片机模块等设计一种LED灯动态调节系统。使用LabVIEW软件开发了ARM单片机的DAC驱动程序程序,基于负反馈压控式恒流源电路设计了一种恒流模块,并进行实例制作和性能测试。