基于燃气发生器的环形浮囊展开过程模拟研究

谢昭男,张 凯,温金鹏,杨文彬

(1.中国工程物理研究院 总体工程研究所, 四川 绵阳 621900;2.西南科技大学, 四川 绵阳 621010)

无人潜航器搭载着各种重要仪器,成本昂贵,所以在其任务结束后,需要使其可靠上浮至水面,以便回收再利用。但无人潜航器通常负浮力较大,在航行终了水深不能实现自主上浮,所以需要一种助浮装置[1-2]。浮囊式助浮装置工作稳定、质量轻、体积小、成本低、产生浮力大,是目前比较理想的助浮装置[3-4]。而对于浮囊式助浮装置,其中的浮囊能否有效展开进而提供足够的正浮力是其助浮的关键。因此,学者们对浮囊的展开过程进行了研究。其中,吕汝信[4]研究了浮囊充气管径、充气深度、浮囊工作压力和充气时间的关系,并对排气口能力进行了分析;程文鑫等[5]对浮囊的展开过程进行了数学建模,获得了浮囊内部参数的变化规律;叶慧娟等[6]对影响环形浮囊展开过程的因素进行了分析;甄文强等[7]对环形浮囊的展开过程进行了试验和模拟,并分析了充气深度对充气时间的影响。上述研究主要通过高压气瓶对浮囊进行充气,缺少基于燃气发生器的环形浮囊展开过程的研究和对环形浮囊折叠模型的考虑。加上燃气发生器相比于高压气瓶具有占用体积更小,安全性更高(内部平时没有高压气体),存放时间更长(平时不会漏气)的优势,因此有必要对浮囊的燃气充气展开过程和浮囊折叠方法进行详细的分析。

相比解析分析,有限元仿真能有效模拟浮囊复杂的水下展开情况,因此本文采用LS-DYNA有限元软件模拟浮囊展开过程。而在有限元分析中,燃气发生器通过充入囊内的燃气质量流量和温度定义,所以本文采用内弹道物理模型模拟燃气的流入。本文针对环形浮囊,结合了燃气发生器内弹道物理模型和浮囊有限元模型,采用内弹道理论、控制体积法和初始矩阵法,对浮囊燃气充气展开过程进行了模拟研究,并分析了深度、喷嘴管径、装药量对浮囊展开过程的影响。

1 环形浮囊充气展开原理

浮囊采用燃气充气的方式,其展开过程主要包括了燃气的产生、燃气的流入、浮囊的膨胀和浮囊充满后的排气,这需要建立燃气发生器内弹道模型和浮囊展开模型。其中,燃气发生器内弹道模型提供燃气质量流量和燃气温度2个重要参数,是浮囊展开模型的基础。

1.1 燃气发生器内弹道模型

燃气发生器安装在无人潜航器内部,不受外部环境的影响,环境压强为标准大气压。其内部结构如图1所示,其工作过程为:当点火信号发出,点火药首先被点燃,然后引燃主火药,随着燃气的不断产生,抛放弹内压强达到限压膜片压强,膜片破裂,随后燃气和未燃完的火药进入燃气发生器内,火药继续燃烧并产生燃气,同时部分燃气通过喷嘴流入浮囊。

图1 燃气发生器内部结构示意图

火药燃烧和燃气流动较为复杂,为方便计算,做出了如下假设[8-9]:

1) 点火药瞬间燃完,同时全面引燃主火药,并且主火药燃烧遵守几何燃烧定律;

2) 燃气成分保持不变,并且燃气为理想气体,遵循诺贝尔方程,火药参数如火药力和燃气参数如比热比皆为常数;

3) 当限压膜片破裂,抛放弹内燃气和未燃完的火药会瞬间均匀充满燃气发生器;

4) 燃气流动过程看作等熵过程,喷嘴处的燃气流速视为音速流动。

采用文献[9]中使用的火药,形状为管状,结合燃气发生器工作过程和假设,建立了燃气发生器内弹道方程组[10]:

形状函数方程:

(1)

燃速方程:

(2)

燃气发生器内能量守恒方程:

(3)

燃气发生器内燃气状态方程:

(4)

燃气流量方程:

(5)

上述方程组中涉及到的参数的物理含义如表1所示。

表1 方程组中参数的物理含义

1.2 浮囊展开模型

采用控制体积法[11-13],把浮囊看作一个控制体积,并假设充入燃气的比热容恒定,囊内各处的压强和温度相等,其展开模型如图2所示。

图2 浮囊展开模型示意图

计算中,浮囊表面单元在每一时间步的方向、位置和表面积已知,因此采用格林积分定理可以求得每一时间步的浮囊体积,即:

(6)

(7)

(8)

式中:E为浮囊内的能量;m为浮囊内燃气质量。

忽略浮囊与外界的热交换,n+1时刻浮囊内能可通过能量守恒方程表示:

(9)

最后,通过理想气体状态方程得到n+1时刻囊内压强:

(10)

同理可得n+2时刻、n+3时刻等后续时刻的囊内状态参数,进而模拟浮囊的动态展开过程。

2 环形浮囊展开系统有限元模型

对于环形浮囊,采用嵌入式的折叠方式安装在潜航器的浮囊存放槽内,由于其三维不可展平,采用一般折叠法进行折叠建模工作量大且易出错,因此本文采用初始矩阵法[14]对其进行折叠建模。其使用过程为:选取一个可展平的管状体,按照浮囊实际折叠形状建立折叠后的网格,即映射网格,之后根据浮囊完全展开后的形状建立展开后的网格,即参考网格。在建立两套网格过程中,需保证两者的网格单元和节点数量相等,单元、节点编号和连接方式相同。计算浮囊折叠模型展开前,通过关键字*AIRBAG_REFERENCE_GEOMETRY读入浮囊的参考网格节点坐标,计算时LS-DYNA软件会比较两套网格之间的差异,并根据该差异,修正浮囊充气展开时的形状变化,使得浮囊展开后的外形符合实际外形。当浮囊单元恢复为参考网格中的形状之后便放弃参考构型,改用通常算法计算。

考虑两套网格都为规则周期结构,借鉴文献[15]的建模方法,通过Matlab软件编程可得两套网格,如图3(a)和(b)所示。采用120 L的环形浮囊,其完全展开时内径为240 mm,径向截面半径为150 mm,折叠时折叠宽度为196 mm,折叠厚度为20 mm,浮囊折叠截面如图3(c)所示。

图3 环形浮囊示意图

对于潜航器,采用CATIA软件建立几何模型,HyperMesh软件划分网格,得到其有限元模型。最后采用LS-Prepost软件将所建立的浮囊模型和潜航器模型合并,得到浮囊展开系统有限元模型,如图4所示。

图4 浮囊展开系统有限元模型示意图

对于上述模型,其关键参数设置如下:

1) 潜航器采用20号RIGID材料,浮囊采用34号FABRIC材料。其中,浮囊材料为各向同性,其单元类型采用膜单元,通过Belytschko-Tsay全积分算法计算,相关材料参数为:弹性模量为210 GPa,泊松比为0.3,密度为7 800 kg/m3,单元节点厚度为0.6 mm。

2) 采用关键字*AIRBAG_WANG_NEFSKE定义浮囊模型里的各参数,如排气口面积、环境压强、流入燃气比热容等。其中,排气口临界压强设为50 kPa。

3) 采用关键字*CONTACT_AIRBAG_SINGLE_SURFACE定义浮囊自身接触,*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE定义浮囊与潜航器的相互接触。

4) 设定浮囊不同的环境压力来模拟水压,其计算公式为p=pa+ρgh,其中标准大气压pa=101 300 Pa,海水密度ρ=1 025 kg/m3,重力加速度g=9.8 m/s2。

5) 采用关键字*DEFINE_CURVE定义流入燃气的质量流量曲线和温度曲线。

3 环形浮囊展开过程分析

3.1 展开特性分析

基于所建立的浮囊系统展开模型,在水深为20 m、装药量为80 g、喷嘴管径为2 mm的条件下,对浮囊的充气展开过程进行了分析,浮囊展开过程如图5所示。有关充入燃气质量流量变化曲线、体积变化和压强变化曲线,分别如图6~图7所示。

图5 浮囊展开过程示意图

从图5可以看出,展开初期,浮囊径向膨胀速度大于轴向膨胀速度,当浮囊折叠部分全部打开时,浮囊不再沿径向膨胀,继续充气将沿轴向膨胀,当浮囊充满,继续充气整个浮囊形状将不再发生改变。

图6 充入燃气质量流量变化曲线

从图6可以看出,充入燃气的质量流量几乎瞬间达到最大值,这是因为燃气发生器内火药很快被燃完。之后流量先快速下降后缓慢下降,这是因为由于燃气发生器内燃气的不断流失造成的。

图7 浮囊体积、压强变化曲线

图7中初始时刻压强曲线出现上升,这是因为浮囊的折叠部分展开时体积变化慢,而充入的燃气又不受影响造成的。在达到浮囊设计体积之前,随着燃气的流入,浮囊压强保持不变,浮囊体积逐渐增大,但体积增长率不断减小,这是因为囊布发生弹性变形造成的。当充气时间约为0.42 s时,浮囊体积达到设计体积,继续充气囊内压强开始上升,浮囊体积还能非常缓慢上升,这是因为囊布为织物材料,具有伸展性,直到充气时间为0.59 s时,囊内压强达到工作压力 50 kPa,浮囊体积不再继续增长。继续充气,浮囊排气口打开,浮囊开始排气从而保持工作压力,也防止囊内压强过大损坏浮囊结构。

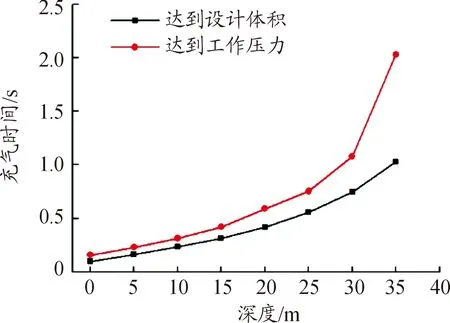

根据上述分析,可将浮囊展开过程分为3个阶段:① 达到设计体积阶段;② 达到工作压力阶段;③ 保持工作压力阶段。前2个阶段是浮囊能否携带潜航器上浮的关键。

3.2 不同参数的影响分析

3.2.1 深度的影响

为研究深度对浮囊展开过程的影响,在3.1节的基础上,分别对深度为20 m、35 m、50 m处的浮囊展开过程进行了仿真,得到了不同深度下浮囊展开过程体积和压强变化,如图8、图9所示。

从图8可知,由于充入燃气质量有限,当深度为50 m时,浮囊不能达到设计体积阶段和最大工作压力阶段,压强一直与外界压力保持一致。而在20 m和35 m时,浮囊能达到设计体积阶段和最大工作压力阶段,且20 m处所用充气时间明显小于35 m处。其中,35 m处浮囊压强上升阶段,增长率逐渐降低,这是因为此时充入燃气流量较小造成的。

为进一步探究深度对充气时间的影响,又对多种深度下的浮囊展开进行了仿真,得到了如图9所示的深度与时间的关系曲线。从图中可以看出,随着深度的增加,浮囊到达设计体积阶段和最大工作压力阶段的时间是呈非线性增加的,深度越深所需的时间越长,当深度大到一定程度,浮囊展开达不到设计体积阶段和最大工作压力阶段。这是因为,虽然水部压力是线性增长的,用来克服水部压力的燃气量也是线性增长的,但是充入燃气质量流量是非线性减小的,如图6所示,其下降斜率会越来越小,所以导致浮囊充气时间越来越长,整体呈现非线性增长的特性。

图8 不同深度下浮囊体积压强变化曲线

图9 不同深度下浮囊充气时间变化曲线

3.2.2 装药量的影响

为研究装药量对浮囊展开过程的影响规律,在3.1节的基础上,分别对装药量条件为80 g、100 g和120 g的浮囊充气展开过程进行分析,得到了不同充入燃气质量流量曲线和不同深度下浮囊展开过程体积和压强变化曲线,如图10、图11 所示。

从图10可知,装药量越大,充入燃气的质量流量也会越大,这是因为燃气发生器体积恒定,装药量越大,产生的燃气质量也就越大,器内压强也就越大,进而引起充入燃气质量流量越大。

图10 不同装药量下充入燃气质量流量变化曲线

图11 不同装药量下浮囊体积压强变化曲线

结合图11可知,装药量越大,浮囊膨胀率越大,囊内压强增长率越大,达到A、B阶段的时间越短,这主要是因为充入燃气质量流量增大造成的。

为更深入了解不同装药量和充气时间的关系,对不同装药量下的浮囊展开进行了仿真,如图12所示,装药量和浮囊的充气时间呈反比,且呈明显的非线性关系。其中装药量为60 g到80 g时,装药量对浮囊达到A、B阶段充气时间影响较大,装药量为90 g到120 g时,装药量对浮囊达到设计体积阶段和最大工作压力阶段充气时间影响较小。

3.2.3 喷嘴管径的影响

为研究燃气发生器喷嘴管径对浮囊展开过程的影响,在3.1小节的基础上,分别选取了喷嘴管径为2 mm、4 mm、6 mm三种情况,对浮囊的展开过程进行仿真分析,得到展开过程中充入燃气质量流量曲线和浮囊的体积压强变化曲线,如图13、图14所示。

图12 不同装药量下浮囊充气时间变化曲线

图13 不同喷嘴管径下充入燃气质量流量变化曲线

从图13可知,喷嘴管径越大,充入燃气质量流量最大值越大,达到最大值后,下降越快,这是因为喷嘴管径越大,允许单位时间内通过的燃气量越多。

图14 不同喷嘴管径下浮囊体积压强变化曲线

从图14可知,喷嘴管径越大,浮囊体积膨胀率越大,这是因为喷嘴越大,燃气质量流量越大,压强增长率越大,达到设计体积阶段和最大工作压力阶段的时间越短。

为深入了解喷嘴管径对充气时间的影响,对不同装药量下的浮囊展开过程进行了仿真,如图15所示,喷嘴管径与浮囊充气时间呈正比,且呈明显的非线性关系,其中管径为1.5 mm到3 mm时,对浮囊到设计体积阶段和最大工作压力阶段时间影响较大,管径为4 mm到6 mm时,影响较小。

图15 不同喷嘴管径下浮囊充气时间变化曲线

4 结论

1) 通过燃气发生器内弹道模型可以得出浮囊有限元模型中所需的充入燃气质量流量和温度变化曲线。

2) 初始矩阵法能有效模拟折叠的环形浮囊,相比一般折叠法不需要大量引入褶皱。

3) 浮囊展开过程分为3个阶段:达到设计体积阶段、达到工作压力阶段和保持工作压力阶段。

4) 浮囊所在深度与浮囊充气时间呈正相关;燃气发生器喷嘴管径、装药量与浮囊充气时间呈负相关,以上关系皆呈明显的非线性关系。