不同石粉含量的机制砂混凝土高温后力学性能

谢开仲,刘振威,朱茂金,麻大利

(1. 广西大学 土木建筑工程学院,广西 南宁 530004;2. 广西大学 工程防灾与结构安全教育部重点实验室,广西 南宁 530004)

0 引 言

随着中国基础设施建设的不断推进,隧道、桥梁以及高层楼房等建筑增多,使得火灾发生的概率逐渐增大。火灾频繁发生,会严重危害人身和财产安全。由于混凝土是基础设施建设使用最广泛的建筑材料之一,在实际工程中,混凝土时常处于高温因素作用的环境,比如冶金企业和核电企业的高温车间,混凝土结构会受到不同程度的损伤,从而降低了结构的力学特性[1-2],因此对于高温后混凝土力学性能的研究逐步引起人们的关注。

砂是混凝土的基本材料之一,经过多年基础设施建设,河砂作为混凝土材料的理想细骨料正逐渐枯竭,大部分地区正面临着用砂困难甚至无砂可用的困境,并且天然砂的过度开采也会导致河岸塌陷、植被流失,影响着农业发展等。为了解决材料短缺带来的问题,海砂、沙漠砂、机制砂等材料正在逐渐取代天然砂[3-6]。目前各国学者对机制砂混凝土基本力学性能、耐久性能以及结构的受力性能等进行了大量的试验及理论研究[7-10],然而针对火灾高温条件下及灾变后机制砂混凝土力学性能的研究成果却相对匮乏,现有研究表明[11-15],高温后的机制砂混凝土强度明显下降,并且随着温度的增加其下降程度逐渐增大。由于石粉含量是目前研究机制砂混凝土力学性能的因素之一,在常温条件下对混凝土工作性能和力学性能影响较为显著[16-20],但当结构由于火灾受到高温作用后,石粉的掺入及含量的多少对机制砂混凝土的性能影响亦需深入探索。因此本文以C40强度等级的机制砂混凝土为研究对象,以石粉含量和受火温度为变化参数,对高温后的机制砂混凝土进行抗压强度、劈裂抗拉强度以及微观结构试验,分析受火温度和石粉含量(质量分数)对抗压强度和劈裂抗拉强度的影响规律,旨在建立机制砂混凝土高温后力学特性的劣化模型,并从微观层面揭示高温对机制砂混凝土力学性能的影响,为进一步促进机制砂混凝土的推广及应用奠定重要基础。

1 试验概况

1.1 试验材料

为了开展机制砂混凝土高温后力学性能的相关研究,本次试验采用的细骨料是广西某高速公路石灰岩机制砂,根据《建筑用砂》(GB/T 14684—2011)对不同细骨料的颗粒级配、表观密度、亚甲蓝值等性能指标进行了测试,结果见表1,经测定机制砂的细度模数为2.75,位于Ⅱ区砂范围内,属于中砂。

表1 机制砂的物理性能Tab.1 Physical Properties of Manufactured Sand

试验用的粗骨料为5~26 mm连续级配的石灰岩碎石,按《建筑用卵石、碎石》(GB/T 14685—2011)

的规定对碎石的颗粒级配、表观密度和堆积密度等进行了测试,均符合要求。水泥采用的是鱼峰牌P.O42.5普通硅酸盐水泥,经检测其性能指标均达标。减水剂采用减水率为30%的江苏超力牌聚羧酸高效能减水剂,试验用水为自来水。

1.2 试验方法

1.2.1 配合比设计

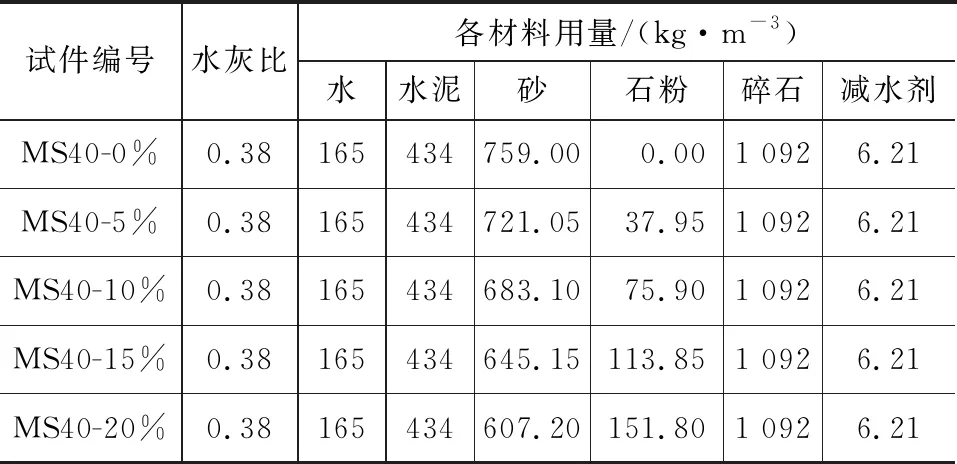

为得到性能优良的机制砂混凝土,在保证混凝土强度等级下,对设计机制砂混凝土配合比进行优化,调整水灰比、砂率以及用水量,共设计了石粉含量r分别为0%,5%,10%,15%,20%五种机制砂混凝土配合比,各类机制砂混凝土配合比见表2。表2中试件编号MS代表细集料类型,40代表混凝土设计强度,0%,5%,10%,15%和20%分别代表石粉含量。

表2 机制砂混凝土配合比Tab.2 Mix Proportions of MSC

1.2.2 试件设计

试验设计的5种机制砂混凝土均含有经历200,400,500,600,700,800 ℃高温的试件及常温(25 ℃)对比试件,每组设计6个100 mm×100 mm×100 mm的立方体试件,其中3个用于抗压强度试验,3个用于劈裂抗拉强度试验,共制作210个混凝土试件。试件浇筑24 h后脱模,在标准养护室内养护28 d后,置于干燥、通风环境中继续养护30 d,使试件中的水分蒸发后进行高温试验。

1.3 试验方案

1.3.1 高温试验

试验采用的升温装置为RX3-45-9工业箱型电阻炉,最高升温至950 ℃,升温装置如图1所示。根据试件设计,分别将温度t预定为200,400,500,600,700,800 ℃后,进行分批加热升温。当炉膛内温度升至预定温度后,恒温1 h,以使试件内部温度分布均匀,然后打开炉门,让高温后的试件在自然条件下冷却至常温。由于电阻炉仪器缺陷,当温度超过400 ℃时,升温曲线呈现出上下的波动,图2为试验实测的炉膛内升温曲线。

图1 升温装置Fig.1 Heating Equipment

图2 升温曲线Fig.2 Heating Curves

1.3.2 抗压强度和劈裂抗拉强度试验

根据《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)中的试验方法,对常温和经历高温后的所有试件采用电液式压力试验机进行混凝土抗压强度和劈裂抗拉强度试验,其中抗压强度试验加载速率为5 kN·s-1,劈裂抗拉强度加载速率为0.5 kN·s-1。

1.3.3 微观测试试验

从混凝土立方体抗压试验压碎后的试块中进行取样,本次试验样品分别从常温状态下石粉含量为0%,10%和700 ℃高温作用后石粉含量为10%的试块中进行选取,然后进行X射线衍射(XRD)试验和扫描电子显微镜(SEM)试验。XRD试验采用日本理学公司(RIGAKU)生产的Ultima IV型X射线粉末衍射仪进行物相分析,SEM试验采用上海卡尔蔡司有限公司制造的Gemini 500型电子显微镜进行扫描观察试件高温前后的显微结构变化。

2 试验结果及分析

2.1 试验现象

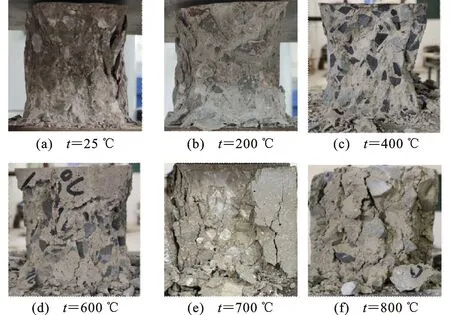

试件加热过程中,随着温度的升高,炉口逐渐有水蒸气冒出,当达到400 ℃时,大量水蒸气凝结在炉门上汇聚成小水滴滴落,继续加热约20 min之后,水蒸气越来越少直至消失。由于高温的作用,使得试件表面与常温下相比出现了颜色变化、开裂和剥落等现象。图3为试件高温后表面状态。当温度在200 ℃之前,试件表面颜色始终为灰色;400~500 ℃后,试件颜色逐渐变深,最终呈现出红褐色,此时试件表面产生少量短裂纹;600~700 ℃后,试件表面呈现出白色,裂纹相对500 ℃时数目增多,宽度加大;800 ℃后,试件表面出现大量裂纹,在自然冷却过程中,试件表皮及棱角处的混凝土由于疏松而大面积剥落,露出粗骨料,此时剥落后的试件表面出现少量白色粉状物,并且石粉含量越多的机制砂混凝土白色粉状物也越多。

图3 高温后试件表面状态Fig.3 Appearance of Specimen After High Temperature

2.2 试件质量损失

由于高温作用,使得机制砂混凝土试件内部发生了复杂的物理化学变化,试件中的游离水分蒸发,结合水及自身物质脱水分解,导致试件高温前后质量有着不同程度的降低,为了便于比较混凝土试件高温前后内部变化,采用质量损失率β进行综合评定,称量试件经历高温前的质量m与高温后的质量mt,再根据式(1)计算得到各试件的质量损失率β

(1)

各试件的质量损失率均值如图4所示。由图4可知:随着温度的升高,试件质量的损失率均逐渐增大,在经历300 ℃高温作用后,混凝土试件的质量损失率均小于1%,此时试件中存在的水含量变化情况不大;400 ℃高温作用后,试件中的游离水受热蒸发,使得试件的质量损失率介于4%~5%之间;500~700 ℃高温作用后,试件的质量损失率增幅变化不大;当试件经历800 ℃高温作用后,试件的质量损失率介于8%~10%之间,增幅较大。不同石粉含量的机制砂混凝土其质量损失率有所差异,随着石粉含量的增加,试件的质量损失更为显著。一方面是由于石粉含量增多,使得试件内部粉体与水的体积比增大,配制混凝土时试件的含水率和吸水率都会高于其他混凝土[21-22],因此在温度升高的过程中,脱出的游离水和结合水变多;另一方面是由于石粉有助于水泥水化,诱导其产生氢氧化钙(CH)和钙钒石晶体(AFt),试件在经过高温作用后,机制砂混凝土内部发生了水分蒸发、CH和AFt化学分解以及水化硅酸钙(C—S—H)凝胶脱水分解等现象[23],因此石粉含量越多,质量损失率越大。

图4 高温后试件质量损失率Fig.4 Mass Loss Rate of Specimen After High Temperature

2.3 抗压强度试验

经历高温作用后,机制砂混凝土受压后的破坏过程及形态有所不同(图5)。由图5可以看出:400 ℃高温作用之前,试件的破坏形态与常温下近似相同,随着压力荷载的不断增大,试件高度中央表面出现少量裂缝并逐渐变宽,然后裂缝往上、下方向延伸,直到试件被压破坏,试件的破坏面与竖直荷载方向大致呈45°角,破坏时会发出“嘭”的响声,试件最终的破坏形态均呈正倒相接的四角锥形;600~800 ℃高温作用之后,机制砂混凝土试件脆性显著降低,试件在加载过程中,混凝土表面细小裂缝不断增多变宽,疏松的水泥砂浆碎渣逐渐剥落,直至压溃破坏,试件破坏时没有任何声响。从破坏后的断面细致观察发现,试件的最终破坏界面均出现在粗骨料与水泥砂浆的界面过渡区,并且温度越高,其界面剥离现象越明显,破坏越严重,但粗骨料本身极少出现断裂。

图5 试件受压破坏形态Fig.5 Failure Modes of Specimens Under Compression

2.3.1 高温对抗压强度的影响

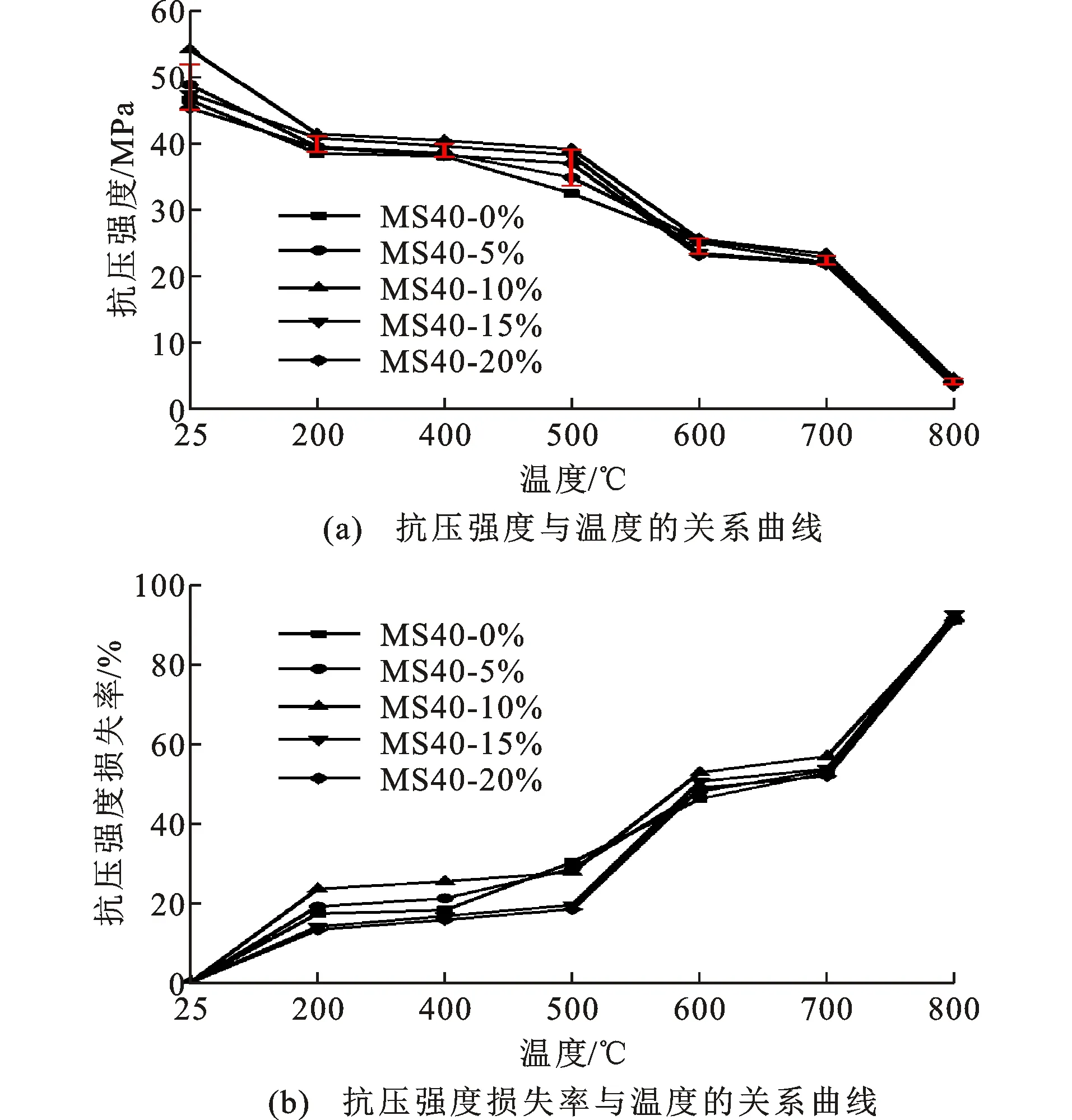

图6为高温后机制砂混凝土抗压强度及损失率与温度之间的关系曲线。由图6得出:随着温度升高,机制砂混凝土抗压强度呈减小趋势。200~500 ℃高温作用后,混凝土抗压强度下降较缓慢,抗压强度损失率最大为30.24%;500~600 ℃高温作用后,抗压强度损失率出现较大增幅,特别是当石粉含量为10%时,抗压强度损失率最大已达52.79%;在600~700 ℃范围内,立方体抗压强度的降低幅度变缓;800 ℃高温作用后,由于机制砂混凝土内部材料劣化,使得结构产生裂缝、缺陷,导致抗压强度显著下降,不同石粉含量的机制砂混凝土试件其抗压强度损失率均超过90%,此时的混凝土已无法承受外界荷载作用。

图6 抗压强度及损失率与温度的关系曲线Fig.6 Relationship Curve Between Compressive Strength or Loss Rate with Temperature

2.3.2 石粉含量对抗压强度的影响

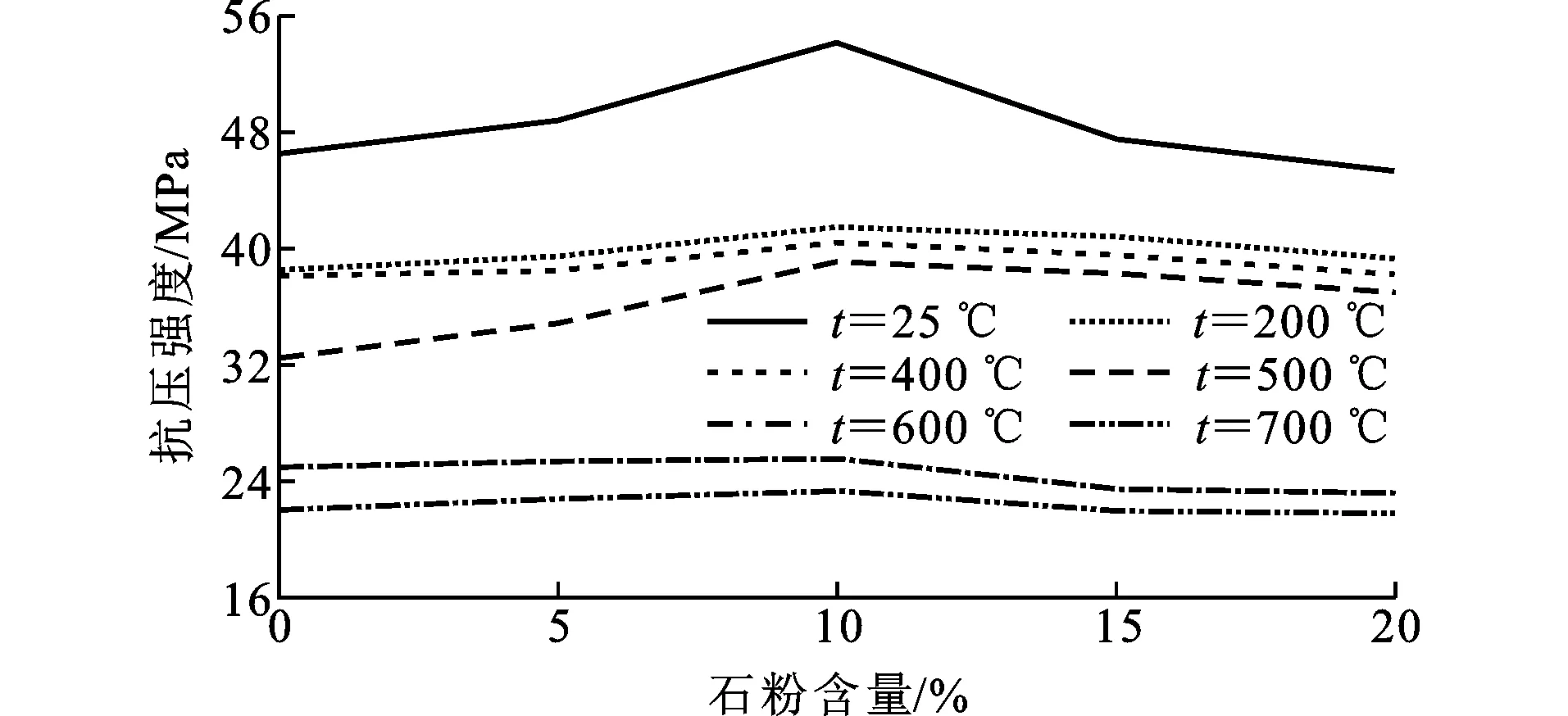

图7为不同温度下机制砂混凝土抗压强度与石粉含量的关系曲线。由图7可知,机制砂混凝土的抗压强度随石粉含量的增加呈现出先增大后减小的趋势,当石粉含量为10%时达到最大值,这主要是由于适量的石粉促进了水泥水化,诱导其产生长条针状的氢氧化钙(CH)和钙钒石晶体(AFt)附着在其表面,长条状晶体通过相互黏结填充到混凝土细微孔隙中,有效改善了混凝土内部界面结构和孔结构,使混凝土变得更加密实,强度得到提高[24-25]。常温状态下,石粉含量为10%的试件抗压强度与其他试件的抗压强度相比差值较大,但随着温度的升高,其差值逐渐减小,这表明机制砂混凝土内部水化产物随着温度的升高逐级分解,当温度超过800 ℃时,混凝土内部水化产物分解较为完全,混凝土已不成形,此时石粉含量对混凝土强度的影响已不明显。

图7 抗压强度与石粉含量的关系曲线Fig.7 Relationship Curve Between Compressive Strength and Stone Powder Content

2.4 劈裂抗拉试验

对机制砂混凝土进行劈裂抗拉试验,试件的典型破坏形态见图8。对于200~400 ℃高温作用的试件,随着荷载的增大,试块中间部分首先出现1条微裂纹,裂纹迅速变宽瞬间把试件劈成两半,劈裂断面较整齐;经历600~800 ℃高温作用后的试件在荷载施加过程中主裂缝的出现及扩展过程均比较缓慢,且劈裂后的断面参差不齐,试件在劈裂抗拉试验过程中,掉落的碎渣随着受火温度的升高逐渐增多,这表明高温作用使得机制砂混凝土脆性显著降低。

图8 试件受劈拉破坏形态Fig.8 Failure Modes of Specimens Under Splitting Tension

2.4.1 高温对劈裂抗拉强度的影响

图9为高温后机制砂混凝土劈裂抗拉强度及损失率与温度之间的关系曲线。由图9可知,机制砂混凝土高温后的劈裂抗拉强度随温度作用的升高而呈急剧下降趋势。600 ℃作用之前,混凝土劈裂抗拉强度的损失率大致呈直线上升趋势,其劈裂抗拉强度损失率的增幅较明显,在此温度范围内,高温使得机制砂混凝土结构内部初始损伤严重,裂缝急剧扩展从而影响了其力学性能。在600~700 ℃高温作用后,机制砂混凝土试件的劈裂抗拉强度下降趋势较平缓。在800 ℃高温作用后,混凝土裂缝向内逐渐延伸,试件的有效受拉面积减小,使得劈裂抗拉强度急剧下降,其损失率最大达到85.39%,此时的混凝土已无法承受拉应力的作用。

图9 劈裂抗拉强度及损失率与温度的关系曲线Fig.9 Relationship Curve Between Splitting Tensile Strength or Loss Rate with Temperature

2.4.2 石粉含量对劈裂抗拉强度的影响

图10为机制砂混凝土劈裂抗拉强度与石粉含量的关系曲线。由图10可知,机制砂混凝土高温后劈裂抗拉强度随石粉含量的增加呈现出先增大后减小的趋势,当石粉含量为10%时,劈裂抗拉强度达到最大值。其原因与抗压强度相同,即石粉填充了骨料之间的间隙,促进了水泥水化,水化产物相互交错,增强了界面之间的咬合力。

图10 劈裂抗拉强度与石粉含量的关系曲线Fig.10 Relationship Curve Between Splitting Tensile Strength and Stone Powder Content

2.5 抗压强度与劈裂抗拉强度劣化模型

为了对高温后机制砂混凝土抗压强度和劈裂抗拉强度进行评估以提供理论指导,以温度t和石粉含量r为自变量,根据试验结果拟合出高温后机制砂混凝土抗压强度和劈裂抗拉强度劣化模型。

高温后抗压强度劣化模型为

1.007 86r-1.678 84×10-5tr-

1.657 99×10-6t2-4.844 9r2

(2)

高温后劈裂抗拉强度劣化模型为

1.222 83×10-7t2+3.665 91r-

0.001 7tr-12.6r2

(3)

式中:fcu,t,fcu,25分别为高温后和常温下机制砂混凝土的抗压强度;fts,t,fts,25分别为高温后和常温下机制砂混凝土的劈裂抗拉强度。

表3为高温后机制砂混凝土强度劣化模型分析结果。由表3可知:机制砂混凝土高温后抗压强度和劈裂抗拉强度劣化模型拟合度良好,回归模型显著性检验达到高度显著,因此可以较好地反映出机制砂混凝土高温后抗压强度和劈裂抗拉强度与温度t和石粉含量r的关系。

表3 高温后机制砂混凝土强度劣化模型分析结果Tab.3 Analysis Results of Degradation Model of Strength of MSC After High Temperature

2.6 质量损失率与强度的关系

根据混凝土试件经历最高温度作用来评估其高温后的强度虽较为准确,但在实际火灾中,很难确定结构所经历的最高温度。由于混凝土的质量损失率与温度之间存在相关性,所以目前采取的主要方式是通过质量损失率试验推算混凝土经历的最高温度[26],进而评估出混凝土高温后的强度。由图4可知,高温后机制砂混凝土的质量损失率与所经历的最高温度也存在相关性,所以根据质量损失率β提出预估高温后机制砂混凝土的抗压强度算式,即

(4)

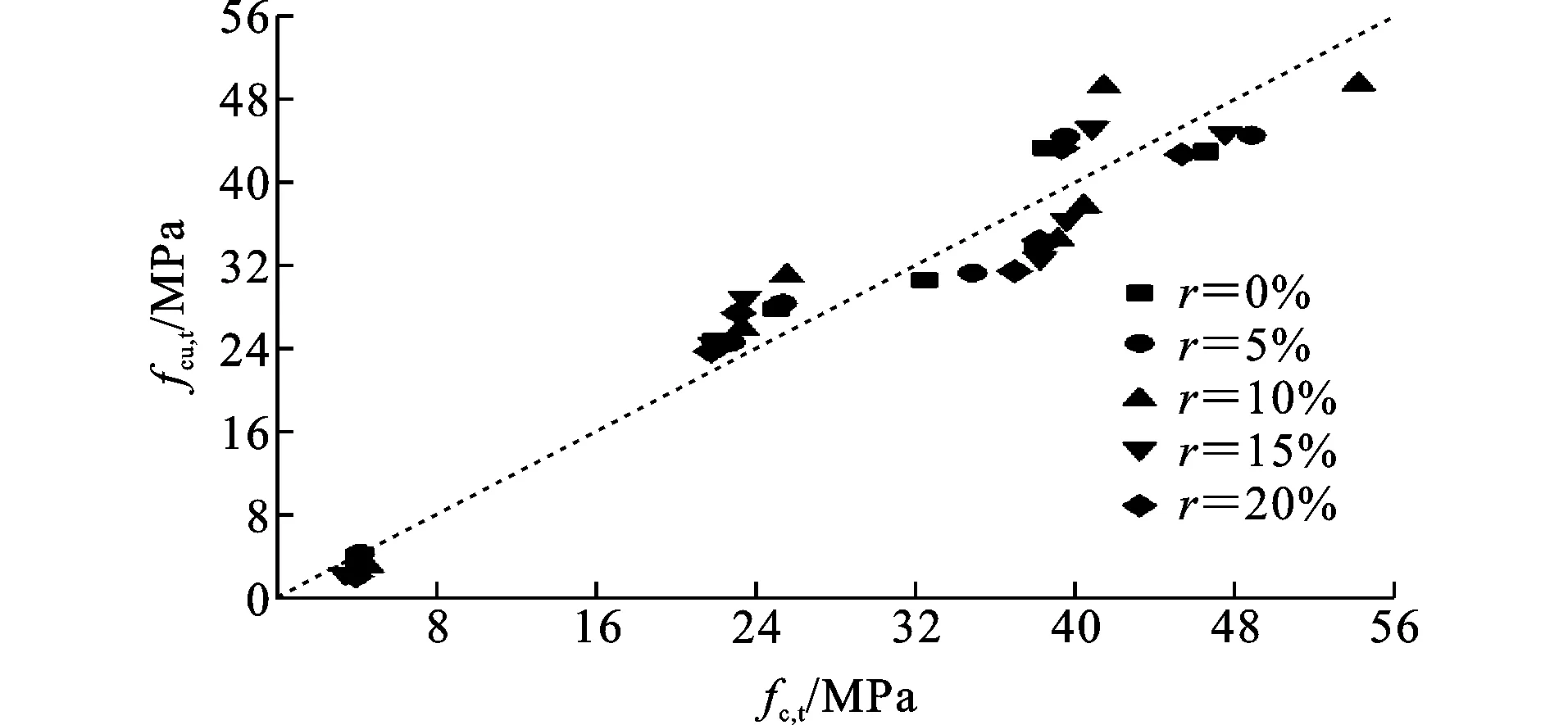

采用式(4)计算试件的抗压强度并与试验实测值进行对比,如图11所示。由图11可见,实测值fc,t与计算值fcu,t之比的平均值μ=1.031 8,方差D=0.034 9,变异系数Cv=0.181 1,实测值与计算值吻合性较好。

图11 混凝土抗压强度式(4)计算值与实测值对比Fig.11 Comparison of Calculated Values by Eq.(4) and Measured Values of Compressive Strength

根据质量损失率β提出预估高温后机制砂混凝土的劈裂抗拉强度算式,即

(5)

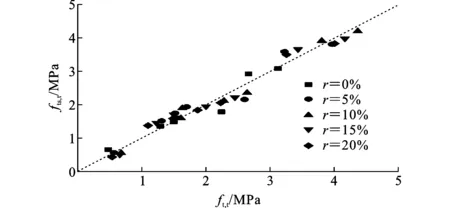

采用式(5)计算试件的劈裂抗拉强度并与试验实测值进行对比,如图12所示。由图12可见,实测值ft,t与计算值fts,t之比的平均值μ=1.008 3,方差D=0.017 5,变异系数Cv=0.131 3,实测值与计算值吻合性较好。

图12 混凝土劈裂抗拉强度式(5)计算值与实测值对比Fig.12 Comparison of Eq.(5) Calculated and Measured Values of Splitting Tensile Strength

2.7 高温前后混凝土微观结构分析

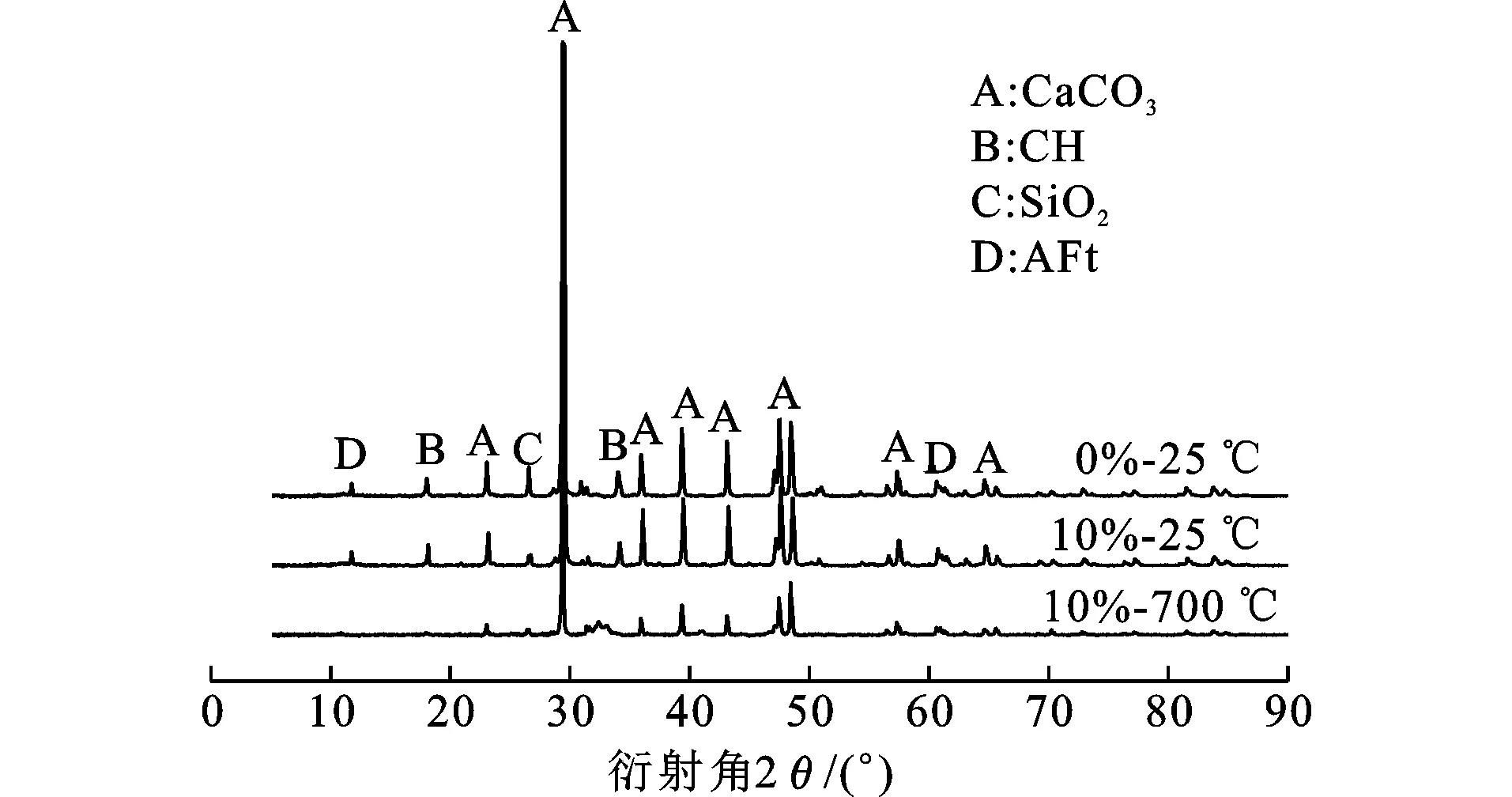

图13给出了石粉含量为0%和10%的水泥砂浆在常温下和700 ℃高温后的XRD图谱。由图13可见,常温下水泥砂浆中水化产物主要有氢氧化钙(CH)、钙钒石晶体(AFt)和水化硅酸钙(C—S—H),由于C—S—H是以凝胶的形式存在于混凝土内部,结晶较差,因此特征峰很难在XRD图谱中识别。

图13 高温前后水泥砂浆XRD图谱Fig.13 XRD Patterns of Cement Paste Before and After Elevated Temperature

常温状态下,改变机制砂混凝土中的石粉含量,从图谱中可以看出,石粉含量为10%的CH和AFt的衍射峰面积均比石粉含量为0%的CH衍射峰面积大,这是因为石粉可以促进水化反应,使体系中AFt和CH等水化产物数量增多[27],水化后的CH晶体、AFt晶体和C—S—H凝胶等成分在混凝土内部相互交错黏结,使混凝土内部孔隙减少,混凝土变得更加密实,强度增大。对高温前后石粉含量为10%的样品图谱进行分析,发现试件经受高温后,CH,CaCO3和AFt的衍射峰强度显著变小,说明经受高温作用后,CaCO3以及水泥水化产物CH和AFt等发生了分解,混凝土内部发生损伤,出现大量裂缝,导致混凝土强度下降。

图14为常温状态下样品的SEM形貌图。通过对比图14(a),(b)可以看出,当石粉含量为10%时,混凝土的水化产物较多,水泥浆体与骨料紧密结合,结构变得更加致密,整个混凝土内部无明显的裂缝,同时可以明显看出絮状物C—S—H凝胶,细长棒状物AFt和薄层板状的CH相互交错[28]。

图14 常温下样品的SEM形貌图Fig.14 SEM Morphology of Sample at Room Temperature

图15为石粉含量为10%时样品经过700 ℃高温后的SEM形貌图。通过观察可以看出,经历高温作用后,混凝土中的水化产物发生分解,混凝土的内部裂缝和孔隙增多,结构变得更加疏松,尤其是针状AFt脱水后变得更加细小和稀疏,在浆体与粗骨料界面连接处裂缝明显增大,因此导致宏观上混凝土强度降低[29-30]。

图15 700 ℃高温后样品的SEM形貌图Fig.15 SEM Morphology of Sample After 700 ℃

3 结 语

(1)试件表面颜色随着受火温度的升高,由灰色变成红褐色,700 ℃时呈白色;600 ℃时,试件表面由于高温作用开始出现裂缝,800 ℃时混凝土表皮和四周棱角出现剥落现象。

(2)高温后机制砂混凝土试件的质量损失率随着受火温度的升高而逐渐增大;石粉含量越高,质量损失率越大。

(3)高温后机制砂混凝土抗压强度和劈裂抗拉强度随着受火温度的升高均呈现出减小的趋势,经历的温度越高,强度下降的幅度越大,试件破坏程度越严重。

(4)随着石粉含量的增加,高温后机制砂混凝土抗压强度和劈裂抗拉强度呈现先增大后减小的趋势,当石粉含量为10%时,高温后机制砂混凝土抗压强度和劈裂抗拉强度均达到最大值。

(5)基于最高受火温度和质量损失率,分别提出了高温后机制砂混凝土抗压强度和劈裂抗拉强度评估计算式,计算结果与实测结果吻合性较好。

(6)建立了机制砂混凝土高温后抗压强度和劈裂抗拉强度劣化模型,模型的拟合度高,能较好地反映出机制砂混凝土高温后抗压强度和劈裂抗拉强度与温度t和石粉含量r之间的关系。

(7)混凝土中掺入石粉可以促进水泥水化反应,使体系中钙钒石和氢氧化钙等水化产物数量增多;当经受700 ℃的高温后,水泥水化物脱水分解,混凝土内部裂缝和孔隙增多,结构变得更加疏松,导致混凝土强度降低。