粉末药型罩轴向密度分布对射孔性能影响

(海军大连舰艇学院,辽宁大连 116018)

0.引言

药型罩作为聚能装药战斗部的核心部件,其在爆炸载荷作用下形成射流的质量和终点效应备受关注,为了更好发挥聚能效果,目前国内外研究人员已将目光投向于新材料与新工艺在药型罩成型中的应用。粉末冶金药型罩以其材料配比灵活,加工工艺简单,高射流穿深和孔道表面积大,且在很大程度上避免了杵堵现象等优点被广泛关注[1-3],但经压制等工艺制备的药型罩,在其轴向普遍存在密度分布不均等问题[4-5]。

本文进行了不同轴向密度药型罩的聚能装药对钢靶的侵彻试验,利用LS-DYNA仿真软件还原试验工况,从而验证数值仿真模型及参数的准确性,最后利用数值仿真研究药型罩轴向密度不均匀对射流的形态、速度梯度和侵彻性能的影响,进而为药型罩制造工艺和密度分布控制提供理论参考。

1.试验研究

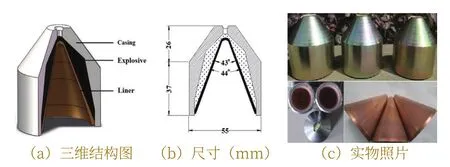

聚能装药主要由壳体、金属药型罩和炸药组成,采用具有44°锥形药型罩的聚能射孔弹研究射流的冲击性能,三维结构图、尺寸图和实物照片如图1所示。其中壳体由45#钢制成,炸药为Comp B,装在套管与金属药型罩之间,通过粉末冶金技术制造的三种具有轴向密度的钨铜衬里如图1(c)所示,三种药型罩的密度分布如表1所示。

图1 尺寸和照片

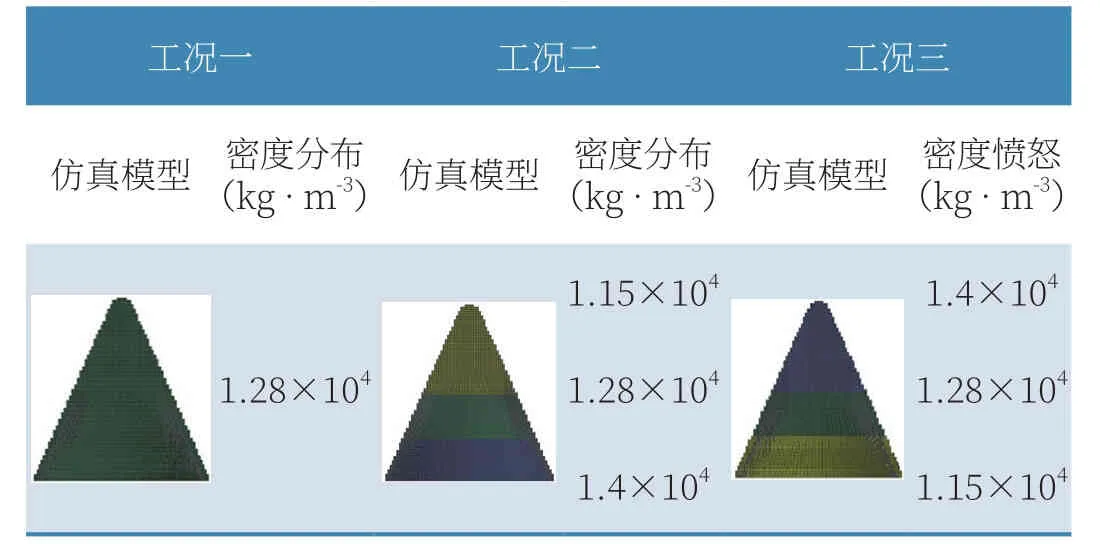

表1 三种工况的仿真模型及药型罩密度分布表

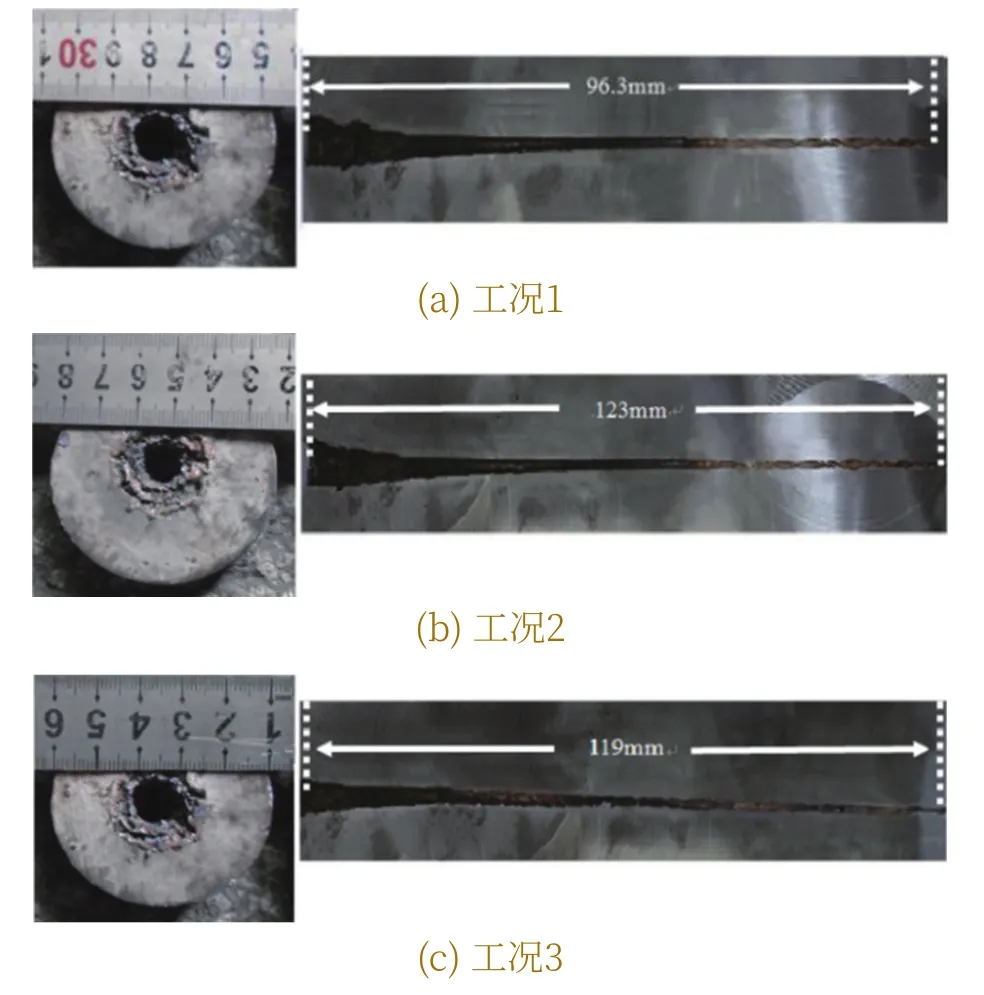

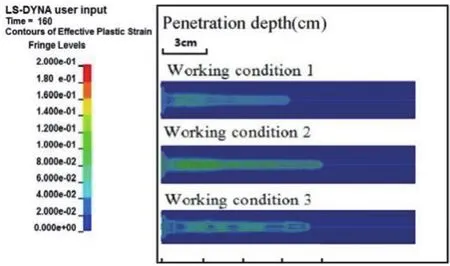

分别利用含有以上三种轴向密度分布药型罩的聚能装药进行侵彻45#钢试验,试验结果如图2所示。

图2 钢靶毁伤情况

从图2中可以看出高速射流撞击钢靶的上表面,并在该表面上产生高温,高压和高应变区域,在该区域中,高强度的钢靶在强烈的射流冲击下沿径向被压缩,并沿轴向被穿透,最后射孔形成花瓣状。观察射孔轴向轮廓可以看出,射孔通道相对较平滑,没有钢靶材料散裂的迹象,并且通道从顶部到底部逐渐变细。在三种工况中,射孔的直径基本相同,均为1.3cm,比较每种工况的穿透深度和形状,可以看出工况2和工况1之间的一致性更好,通道笔直且规则,射流的穿透深度分别为123mm和96.3mm,相比较与工况3通道的一致性较差,其通道略微弯曲,穿透深度为119mm。

2.数值仿真研究

模拟试验工况,采用LS-DYNA软件进行数值仿真计算。由于工况1~3中均为轴对称模型,因此为简化计算建立1/4模型,为了显示药型罩的特定结构和密度分布,截取了药型罩的1/2结构如表1所示,除工况1外,粉末药型罩分为3部分,每部分的密度不同,但三种粉末药型罩的总质量相同。对于工况2和3的药型罩,通过*SET-PART-LIST关键字设置新的模型,进而将它们变成一个整体。

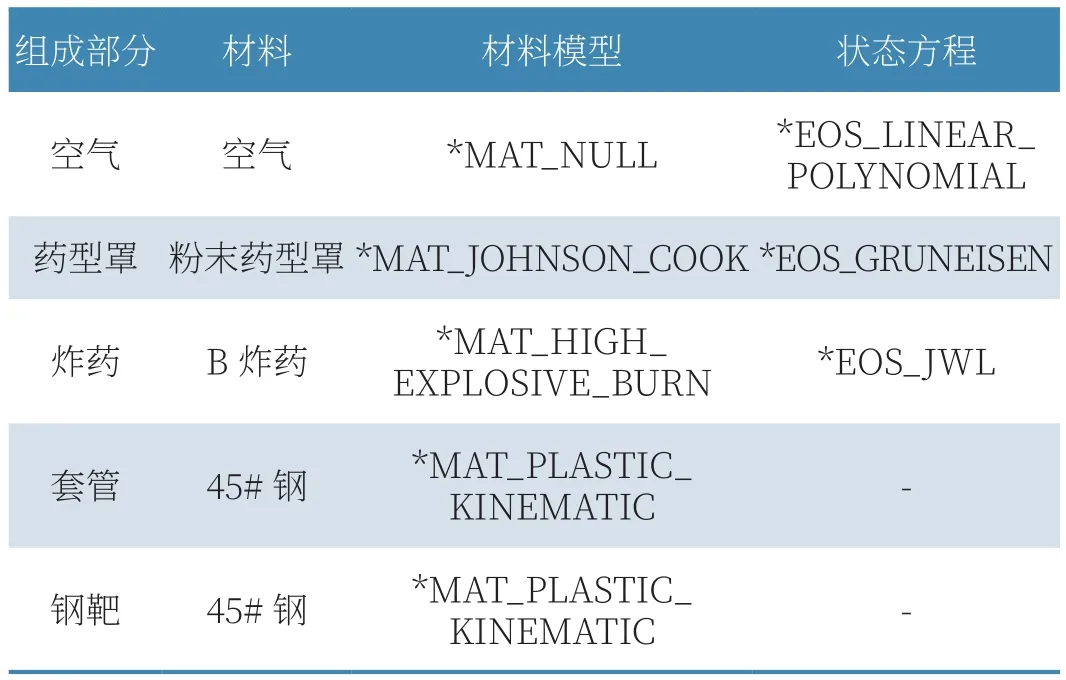

利用ALE算法进行数值仿真计算,其中采用拉格朗日算法处理套管和钢靶模型,其余模型采用欧拉算法,拉格朗日和欧拉算法的材料模型网格尺寸分别定义为0.5mm和0.3mm,爆炸和聚能装药之间的相互作用由*ALE_MULTI-MATERIAL_GROUP关键字定义。在数值仿真计算中,聚能装药使用的材料模型[6]和状态方程如表2所示。

表2 聚能装药的材料模型和状态方程表

3.结果分析

3.1 验证仿真模型及参数

通过数值仿真计算,得到了三种工况下穿透深度的变化规律如图3、图4所示。

图3 射流穿透深度

图4 射孔应变率云图

对比试验与数值仿真结果,可以看出相同工况下试验和数值仿真计算中钢靶被穿透的深度和孔径数据吻合良好,误差在10%范围内,因此建立的数值仿真模型及采用的仿真参数具有一定的可信性。

从图4中可以看出,高速运动的射流侵彻靶板时,会在射流与靶板间的交界处建立起高强度的应力场,高强度应力场一方面消蚀射流头部,另一方面使接触面处的钢靶迅速变形,被开坑挤掉的钢靶材料一部分随消蚀射流流出,另一部分挤压孔道周围的材料,留在孔道内,在相同爆炸载荷下,射流穿透能力工况2>工况3>工况1。

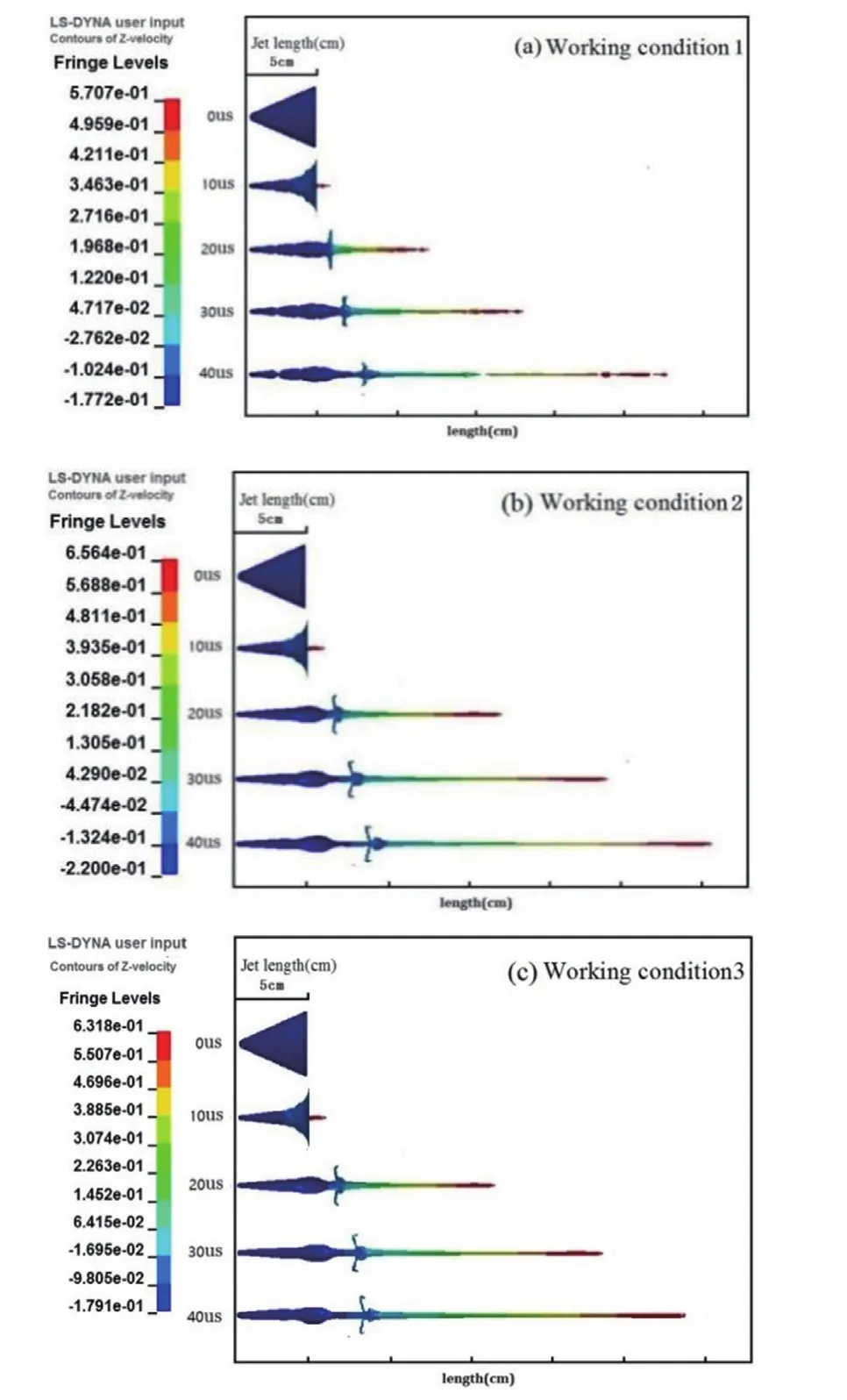

3.2 射流速度分布

射流速度分布不仅影响射流的质量,还影响射流的穿透深度,因此,采用验证后的数值仿真模型及参数进行数值仿真计算,分析粉末药型罩的密度分布对射流速度分布的影响,以工况1中射流断裂时间作为计算终止时间,分别得到三种工况下的射流形状和射流速度分布情况如图5所示。

从图5中可以看出,工况1在30us时射流杵体及射流中部出现径缩现象,在40us时射流中部被拉断,射流质量不佳。工况2、工况3的射流在自由拉伸的整个过程中,轴径一致性较好,射流速度梯度较为合理,能够保持射流轴径沿轴变化平缓,在整个拉伸过程未出现射流径缩的现象,射流质量较高,与工况3相比,工况2射流头部速度更大,射流拉伸长度更长,侵彻效果更好。

图5 三种工况的射流形状和速度分布

4.结论

本文采用理论分析、试验及数值仿真相结合的方法,研究轴向密度不同的药型罩对射孔性能的影响情况,取得的主要研究成果如下:

(1)与等密度药型罩相比,轴向密度分布不均的药型罩具有延缓射流的断裂时间,射流质量较好,射流头部速度大,侵彻深度性能优等特点。轴向密度从罩顶到罩口递增的药型罩,射流质量、射流头部速度和侵彻深度等性能最优,轴向密度从罩顶至罩口递减的药型罩次之,密度均匀分布的药型罩射孔性能最差。

(2)利用试验验证了数值仿真模型的准确性,从而为分析含有不同轴向密度药性罩的聚能装药侵彻钢靶的研究提供了一种仿真方法,对粉末药型罩制造工艺和密度分布控制研究具有重大参考价值。