新疆EH输水工程双三Ⅳ标盾构选型设计

李伯昌/LI Bo-chang

(新疆额河建管局,新疆 乌鲁木齐 830000)

1 工程概况

新疆EH 供水二期输水工程,从喀腊塑克水库坝后调水到准东经济技术开发区和天山东部矿区,线路全长392.3km。工程主要包括首部拦河供水枢纽、自然分段长283.393km 的喀双隧洞、自然分段长92.35km 的双三隧洞、输水管道、库木苏水库、双井子泵站等建筑物,其中工程施工重点部分为地质条件复杂的双三隧洞。

双三隧洞的Ⅳ标段为重点施工部分,Ⅳ标段按无压洞设计,纵坡采用1/5000 坡度。

为了保证双三隧洞的后半段的施工进度,拟将总长36.85km的隧洞分为盾构段1、盾构段2、盾构段3-1、盾构段3-2 及钻爆段进行施工,3个盾构施工段采用3 台盾构同时进行施工。其中盾构段1 洞长5.9km,盾构段2 洞长6.1km,盾构段3-1 长2.26km,盾构段3-2 长4.98km,其余洞段均为钻爆段,钻爆段总长17.614km,还有一些竖井和支洞,施工段划分如图1 所示。3台盾构的掘进施工任务如表1 所示。

图1 施工段划分示意图

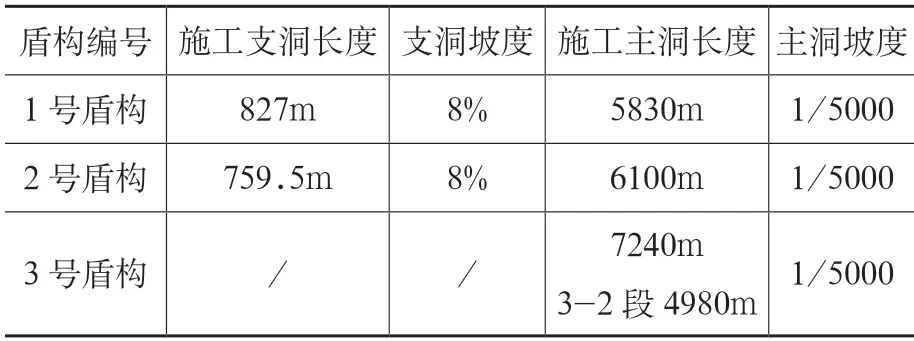

表1 盾构掘进任务表

盾构段1 位于洪积平原区,隧洞埋深为60~117m,穿过地层为:泥岩、砂岩、砾岩互层,洞身围岩主要为软岩和饱和抗压强度<5MPa 的极软岩,围岩分类为Ⅴ类围岩,岩层较为平缓,对隧洞洞顶稳定不利。围岩的完整性系数为0.50~0.55,泥岩自由膨胀率83%~98%,属中-强膨胀岩,该洞段整体自稳能力较差,宜产生塑性变形,地层属微-弱透水层,属于贫水区。

盾构段岩层分布如图2 所示。盾构段1 地层类型占比为:泥岩59%,砂岩33%,砾岩8%。

图2 盾构段岩层分布图

盾构段2 位于洪积平原及山前洪积扇区,地形较平坦,隧洞埋深为60~75m,穿过地层为新近系泥岩,局部夹泥质砂砾岩。隧洞大多处于微风化-新鲜泥岩内,围岩分类属于Ⅴ类围岩,是饱和抗压强度<5MPa 的极软岩。围岩自由膨胀率为40%~67%,属弱膨胀岩。盾构段2 地层类型占比为:泥岩50%,砂岩50%。

盾构段3 地质条件较为复杂,主要穿过岩层有泥岩、含土角砾夹含砾粘土质砂层、含碎石粘土层、泥质砂砾岩、凝灰质砂岩石等。其中泥岩为极软岩,岩体大多较完整,属于V 类围岩。含土角砾层,最大粒径<60mm,角砾含量占50%~60%。含碎石粘土层,结构较为密实,粒径<40mm 的碎石含量占35%~40%,砂和土各占30%左右。泥质砂砾岩属于极软岩,节理裂隙不发育。凝灰质砂岩属于坚硬岩,围岩分类为Ⅲ类围岩,饱和抗压强度为50~80MPa。

此段地下水含量较多,地下水类型主要为碎屑岩类孔隙裂隙水和松散类孔隙潜水。碎屑岩类孔隙裂隙水,属于层间微承压水,含水层岩性为泥质砂岩。水位埋深一般在3.9~19.8m,属中-弱透水层。因此隧道施工过程中一般沿裂隙会有渗水、线状流水现象,局部沿断层破碎带、影响带或节理裂隙密集带会有小的涌水现象。

松散类孔隙潜水含水层为含碎石粘土层、含土角砾层。含碎石粘土层中水位埋深一般在29~54m,水位高于隧道顶部57~89m,属强-中等透水层。隧道施工过程中一般沿洞壁和掌子面有渗水、线状流水和涌水、涌泥现象。含土角砾层中水位埋深一般在12~45m,水位高于隧洞顶部11~20m,属强-中等透水层,隧道施工过程中一般沿洞壁和掌子面有渗水、线状流水和涌水、涌泥现象。盾构段3 地层类型占比为:泥岩53%,含土角砾夹含砾粘土质砂层25%,含碎石粘土层16%,泥质砂砾岩3%,凝灰质砂岩石3%。

2 工程重难点及盾构类型的确定

2.1 工程重难点分析

1)大埋深、高水压掘进对盾构密封性能要求高 本工程隧洞普遍埋深基本在70~100m,地下水位一般在地面以下20m 左右,最大水压可达7bar。隧道埋深较深,水压大,对盾构的性能指标要求高,需在常规盾构的设备配置和性能等级方面进行针对性的加强和优化。加强盾构的设计、制造是本工程实施的重难点。

2)膨胀性泥岩盾构卡机的预防和处理 本工程主要施工岩层为第四系洪积含砾粘质砂土和新近系泥质砂砾岩,第四系洪积土角砾地层易坍塌,发生卡刀盘的概率较大。白垩系下统泥岩夹砂岩、泥质砂砾岩和新近系泥岩、泥质砂岩夹泥质砂砾岩地层围岩有膨胀性,极易发生围岩收敛,发生卡盾体的可能性较大。预防盾构卡机以及盾构卡机后可及时脱困是本工程的重难点。

3)盾构施工“结泥饼”防治与治理 本工程盾构在白垩系下统泥岩类夹砂岩、泥质砂砾岩和新近系泥岩、泥质粉砂岩夹泥质砂砾岩地层中掘进,盾构段围岩为Ⅴ类围岩,饱和抗压强度<5MPa,属于极软岩,由于围岩膨胀性,泥质岩性,粘性大,落碴、排碴不易,容易糊刀盘刀具,造成结泥饼现象。泥饼形成后,轻则造成盾构扭矩、总推力的大幅增大,推进速度减慢,刀具磨损,耗能增加;重则造成掘进困难,甚至无法掘进。泥饼的存在关系到盾构掘进施工的安全性、设备的耐久性和施工组织的合理性。泥饼的预防和防治是本工程的重难点。

4)长距离掘进 本标段盾构一次性掘进最大距离约7km,一般城市地铁盾构为2km 左右,长距离掘进对盾构的性能指标要求高,需在常规盾构的设备配置和性能等级方面进行针对性的加强和优化。所以盾构长距离施工需加强盾构的适应性选型和针对性设计是本工程的重难点。

5)盾构设计需具备快速掘进性能 因隧道距离较长,盾构需具备快速掘进性能,以满足施工进度要求。

2.2 盾构类型确立

盾构的选型设计对隧道的盾构施工具有重要意义,选择合适的盾构是盾构隧道施工成败的关键,选择盾构应在深入研究分析工程对象的具体地质条件、隧道施工条件、环境条件的基础上,参考国内外已有的类似盾构工程经验,特别是同一地区盾构隧道工程的经验,遵循安全可靠、适用、经济、先进、环保的原则来选型[1~4]。

当地层的渗透系数小于10-7m/s 时,可以选用土压平衡盾构;当地层的渗透系数在10-7m/s和10-4m/s 之间时,既可以选用土压平衡盾构也可以选用泥水盾构;当地层的透水系数大于10-4m/s时,宜选用泥水盾构。具体地层渗透系数与适用的盾构类型的关系如图3 所示。

图3 地层渗透系数与适用的盾构类型的关系

由于在本工程中,主要地层的渗透系数小于10-7m/s,且工程地质与水文地质的变化较大,含有不稳定的地质,顾选择复合式土压平衡式盾构进行盾构施工,可以减少工作面前方沉降的风险。复合式土压平衡式盾构具有土压平衡和敞开式两种模式,如果地质条件良好(刀盘前方稳定、低水压),盾构可以快速转换成敞开模式,在大气压力下掘进,由于没有反压力,在敞开模式下可以达到最佳的掘进速度,从而大大地提高施工效率[5~6]。

3 盾构选型研究

3.1 刀盘、刀具配置

根据指定标段地质资料,刀盘采用辐条+面板式设计,支撑方式为中间支撑。刀盘上安装有滚刀、切刀、贝壳刀、刮刀和超挖刀等,对隧道进行全断面开挖,并可实现正反双向旋转出碴。

刀盘钢结构采用Q345D 高强度钢板焊接而成。正常工作环境下,刀盘整体强度和刚度满足本标段地质的掘进要求。1 号和2 号盾构刀盘开口率约50%(图4),3 号盾构开口率约为43%(图5)。刀盘设计有多个注浆口,可向开挖舱及刀盘中心部位注入渣土改良剂。刀盘各部分设计有针对性的耐磨保护措施,刀盘面板在基材钢板上堆焊了一层特殊的复合耐磨钢板,刀盘外周焊接镶合金耐磨环,可提高刀盘外周在全断面硬岩掘进时的耐磨性能,保证刀盘外圈完整性;刀盘边缘过渡区、刀盘进碴口、刀盘背部也加焊了致密耐磨网格,提高刀盘整体的耐磨性能。

图4 1、2号盾构刀盘正面

图5 3号盾构刀盘正面

刀盘上配置有滚刀、贝壳刀、切刀、边缘刮刀和超挖刀等刀具。滚刀可以在一定的正压力作用下随刀盘转动的同时完成自转,进而完成对于掌子面的破碎和掘削,针对本工程的复杂工况,刀盘中心采用17 英寸双联滚刀,正面及边缘采用17 英寸滚刀(18 英寸刀圈),承载能力强,破岩效率高。当遇到极软岩地层时,滚刀与岩石掌子面之间不能产生一定的附着力,将导致滚刀不能滚动而产生弦磨,滚刀不能滚动将失去有效的破岩功能,顾设计齿刀可与滚刀进行互换,可根据具体的地质情况,将部分或全部滚刀更换为齿刀,利用齿刀进行破岩,提高破岩效率。

刀盘上安装有多把切刀,针对本地层特点,切刀侧面堆焊耐磨网格,有利于保护刀具边角以及减少磨损。刀刃采用大尺寸的3 排耐磨硬质合金设计可延长刀具使用寿命。刀头设计为尖角结构形式,有效提高了切刀切削剥离碴土的能力。刀体上堆焊耐磨层可以防止刀体受到碴土的冲刷磨损。切刀采用小背斜设计,采用2 排固定螺栓,可以提高切刀的抗冲击性能和耐磨性能。先行刀与切刀采用67.5mm 的高差,可以降低切刀的磨损,提高有效贯入度。刀盘上边缘刮刀的主要作用是清理外围开挖的碴土,防止刀盘外缘的直接磨损,保证开挖直径的精度。针对本地层特点,边缘刮刀刀刃采用3 排大尺寸的耐磨硬质合金设计,可延长刀具使用寿命;边缘刮刀采用分体式、双排高强度螺栓设计,减小刀座与刮刀的高差,背面加焊保护块,降低了刀具在高速旋转下受冲击整体掉落的风险。刀具种类及刀具数量如表2 所示。

表2 刀具种类及刀具数量

由于本工程盾构开挖需一次长距离掘进达7km,属于超长距离掘进,对刀具磨损状况的要求很高,顾在刀盘上布置了刀具磨损检测装置,主要布置了液压式磨损检测器和连续式磨损检测器。液压式磨损检测器布置在刀盘外侧,磨损检测芯内部通液压油,当切刀或边缘刮刀磨损量达到15mm 时,液压油泄露使得压力下降,发出报警信号。连续式磨损检测器布置在刀盘中心切刀上,相应的切刀上设计有检测孔,传感器插入在孔内,能连续检测切刀磨损量(图6)。

图6 液压式磨损检测器示意图

3.2 其他针对性设计配置

长距离掘进盾构针对性设计:除了对刀盘刀具的特殊设计外,对其他设备也进行了改进,为了加强螺旋输送机的寿命,螺旋输送机前端外筒体采用成双层壳体设计,在筒体外侧焊接一层壳体来加强耐磨厚度。并根据相似工程的螺旋输送机磨损情况,在螺旋叶片外圈焊接了耐磨合金块、在螺旋筒体内壁焊接了耐磨板。

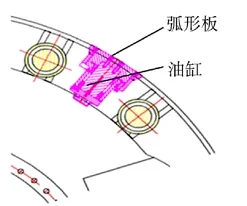

高水压、大埋深地层盾构承压能力针对设计:本工程软岩洞室埋深在60~100m 之间,地下水位地面以下20m 左右,最大水压可达7bar,盾构整机承受了高水压,对主机区域的密封系统承压能力有较高的要求,具体涉及主驱动密封、盾体铰接密封、盾尾密封。如图7 所示,主驱动及铰接处采用耐高压的聚氨酯密封结构,盾尾密封采用多道“高性能钢丝刷+油脂”密封结构,整体承压能力可达10bar。

图7 盾构耐高压设计

主驱动密封采用聚氨酯材料的多唇密封,密封结构由4 个唇齿并排构成,可承受10bar 以上水土压力,且聚氨酯材料具有极好的耐磨性能,使用寿命长。该密封结构已在多个盾构施工项目中得到广泛应用。铰接密封布置于前、中盾铰接段,采用两道承压能力强的聚氨酯双唇密封和油脂注入通道,通过这些通道可对密封进行润滑,增强密封的使用寿命和可靠性。

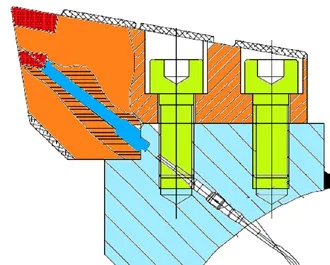

膨胀性泥岩地层盾构防卡机设计:工程中存在着大量自由膨胀率50%~60%的弱膨胀岩和自由膨胀率为83%~98%的中~强膨胀岩。隧洞开挖后,膨胀岩土隧洞在重力作用下会出现膨胀、收缩的循环过程,造成隧洞的向内积压以及位移,可能会造成设备卡机等情况发生。针对这种情况:刀盘配置了超挖刀,具备一定范围的超挖量能够进行开挖断面扩挖。在局部易膨胀地段可适当加大刀盘扩挖量,隧洞外周预留出一定的围岩径向膨胀变形量。刀盘圆周外侧布置多把可拆式贝壳刀,当泥岩膨胀后,除外周滚刀切削外,贝壳刀可切削最外侧滚刀与盾体之间的泥岩,起到二次切削的作用,减小推进阻力。盾构上还设置有稳定器(图8),当设备停机时,伸出稳定器将弧形板接触或靠近岩体,当泥岩膨胀时使弧形板回缩,稳定器行程和压力的变化反馈到主控室,提醒司机恢复掘进以免盾体被完全包裹。

图8 盾构稳定器示意图

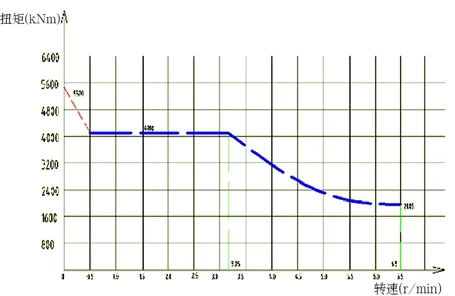

盾构高速掘进设计:本工程时间紧任务重,顾对盾构的高速掘进性能进行了针对性设计。为了加速掘进速度,提高了盾构推进油缸的速度,一般地铁盾构最大推进速度为80mm/min,本机提高到了120mm/min。推进泵流量由125mL/r提高到180mL/r,功率由90kW 提高到132kW。推进系统最大推力为42574kN,具有较大的推力储备。提升了主驱动配置,采用2.8m 直径的主轴承,6 个250kW 的驱动变频电机,主驱动的转速范围为0~6.5rpm,额定转速为3.25rpm,额定扭矩为4010kNm,脱困扭矩5520kNm。主驱动扭矩曲线如图9 所示。

图9 盾构主驱动扭矩曲线图

4 盾构推进阻力计算及驱动选型

盾构推进油缸选型之前应先进行推进阻力计算,盾构推进阻力由盾壳与土体之间的摩擦阻力、刀盘切削土体时的贯入阻力、盾构推进时的正面推进阻力、盾尾与管片的摩擦阻力、后配套牵引阻力五部分组成[7]。

4.1 盾壳与土体间的摩擦力阻力

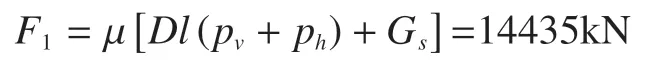

其中,μ 为摩擦系数;D 为盾体直径;l 为盾体长度;pv为垂直荷载;ph为水平荷载;Gs为主机重量。

4.2 刀盘切削土体时的贯入阻力

由于刀盘上有多种不同类型的刀具,不同刀具贯入阻力计算方法不同,顾根据贯入阻力计算模型将不同类型的刀具所受贯入阻力转换为切刀的阻力。

刀盘上有4 把双联滚刀(相当于12 把切刀),18 把正面滚刀(相当于36 把切刀),6 把边缘滚刀(相当于12 把切刀),8 对边缘刮刀(相当于16 把切刀),8 把贝壳刀(相当于8 把切刀),36把切刀。刀盘在切削土体时每把切刀承受约10kN的贯入阻力。

4.3 盾构推进时的正面推进阻力

盾构推进时的正面推进阻力为

其中,P 为掌子面的水土压力。

4.4 管片与盾尾间的摩阻力

管片与盾尾间的摩阻力为

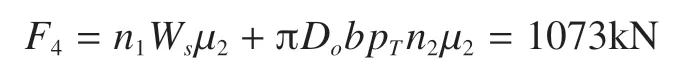

其中,n1为盾尾内管环数;WS为一环管片重量;μ2为盾尾密封刷与管片摩擦系数;Do为管片外径;b 为每一道盾尾刷与管片接触长度;pT为盾尾密封压强;n2为密封刷数。

4.5 后配套拖车的牵引阻力

后接拖车的牵引阻力

其中,W5为后接拖车自重;μ5为后接拖车与轨道摩擦系数。

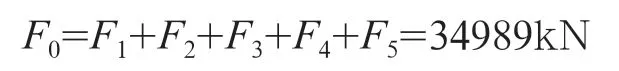

土压平衡模式掘进时的总推进阻力为

根据以上计算结果选用A4VSO180 型液压泵,220×180-1800 的液压油缸和功率为132kW的电机作为驱动。

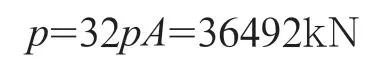

当p=300bar 时,油缸为额定工作状态,推力为

当Pmax=350bar 时,油缸为最大工作状态,推力为

故盾构设计最大总推力42574kN,大于最大推进阻力34989kN,驱动选择符合设计需求[8]。

5 结语

本文依据新疆EH 输水工程双三隧道的工程地质和水文地质条件,结合本工程特点、难点,并参考国内外相关地层地质的选型经验,确定了双三隧道Ⅳ标3 个盾构施工段均使用复合式土压平衡盾构,并确定了相关的刀盘刀具配置及其他配置,也对盾构的螺旋输送机、主驱动、密封设施等进行了针对性的设计。