磷化工园区萃余酸资源化利用及工艺控制

王玉训

(贵州磷化(集团)有限责任公司,贵州 福泉 550501)

0 引言

随着精制磷酸品质持续提升,其应用依次向农业、工业、食品、医药等行业横向扩展。然而受工业提纯方法的局限,湿法磷酸在溶剂萃取法提纯过程中,不可避免地产生副产品——萃余酸。萃余酸品质略低于普通磷酸,但w(P2O5)达到45%甚至更高。基于磷素资源效益最大化的出发点,萃余酸是磷化工园区不可舍弃的资源,其资源化利用是提高磷资源收率的重要途径。

1 萃余酸的性质

1.1 萃余酸的来源

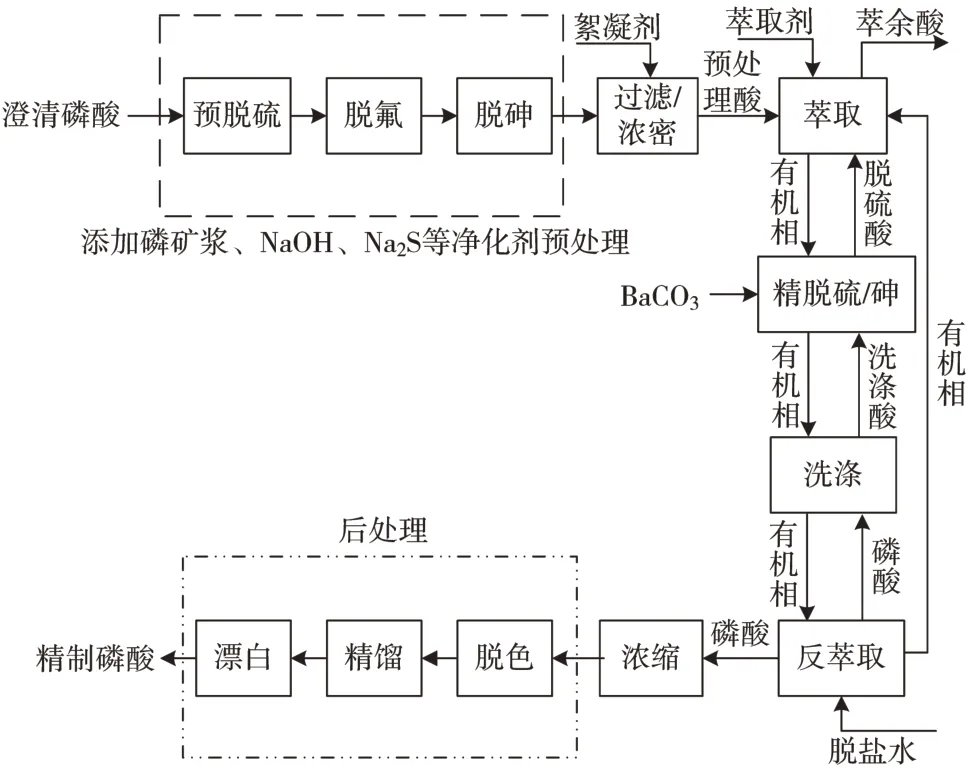

萃余酸,即工业萃取后残余的磷酸,是溶剂萃取法净化湿法磷酸的副产品。瓮福化工公司净化磷酸装置引进以色列BATMAN公司技术及其脉冲塔、混合沉降槽,德国西格里集团(SGL)的石墨塔等,采用溶剂萃取法生产净化湿法磷酸,设计能力为50 kt/a食品级磷酸(FGA)和50 kt/a工业级磷酸(TGA),产品中磷酸的质量分数为85%,生产工序包括预处理、净化、后处理等多个工段。净化磷酸及萃余酸产生工艺流程见图1。

图1 净化磷酸及萃余酸产生工艺流程

澄清磷酸添加磷矿浆、NaOH、Na2S等净化剂进行初步脱硫、脱氟、脱砷后,采用强制循环真空浓缩进一步浓缩到w(P2O5)53%,并送至萃取净化工段。萃取净化工段设置有2套脉冲塔,萃取剂与磷酸充分混合与萃取净化后,促成有机相与萃余相(萃余酸)的分离。有机相中加入BaCO3精脱硫、脱砷,然后洗涤、反萃取得到纯度较高的磷酸。进入后处理工序,净化磷酸经过浓缩、漂白可得工业级磷酸,若后处理工序经过脱色、浓缩、脱氟、漂白可得到品质更高的食品级磷酸。

净化磷酸生产过程中基本保持1∶1的质量比产生副产品萃余酸。

1.2 萃余酸的特性

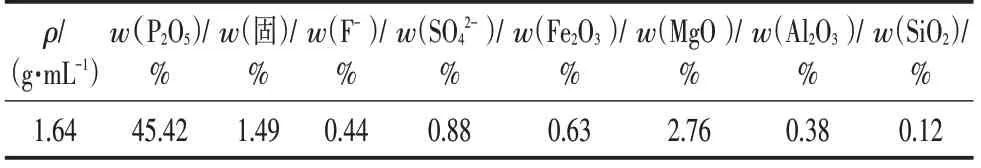

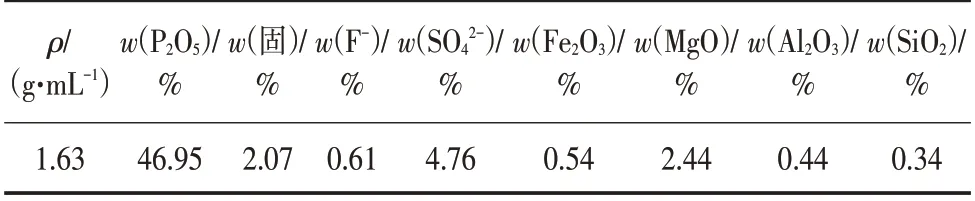

萃余酸具有杂质含量高、黏度大、密度大等特点。其中的杂质如Mg2+、Al3+、Fe3+等(见表1),主要来自于原料磷矿、硫酸和添加的各种药剂及试剂等,较高的杂质含量制约了萃余酸的广泛应用。然而,不论是基于环境保护,还是基于资源的高效循环利用,萃余酸的全面综合利用,都是磷化工工业园区绕不开的话题,探索其综合利用的方法或途径是当前磷化工企业面临的重点与难点。

表1 萃余酸理化性质

2 萃余酸的综合利用

2.1 用于生产粉状磷酸一铵

2×240 kt/a粉状磷酸一铵(MAP)装置采用“中和料浆浓缩法制磷铵”工艺,其主体设计工艺路线为:稀磷酸强制循环快速氨化蒸发中和反应—中和料浆双效循环蒸发浓缩—浓缩料浆压力式喷雾逆流流化床干燥—粉状MAP冷却与包装。

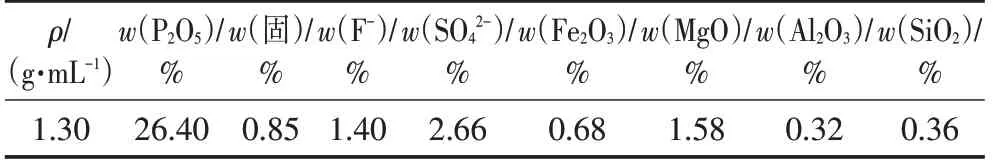

将w(P2O5)为23%~25%的湿法磷酸与萃余酸按比例引入配酸槽,或部分分流至料浆收集槽,用于对回收的料浆/滤渣再浆酸解。进入配酸槽的萃余酸与稀磷酸在搅拌器作用下充分混合,其配比视混合后磷酸密度和P2O5含量而调整。配酸槽中混合磷酸指标见表2。

表2 配酸槽中混合磷酸指标

混合磷酸与来自氨蒸发工序的气氨按比例联动控制下分别进入循环氨化反应器发生反应,氨化料浆在料浆循环泵推动下强制循环并充分氨化,氨化料浆密度控制在1.28~1.33 g/mL,中和度(n(N)/n(P))为0.95~1.10,反应热持续释放以维持氨化料浆温度在98~120℃,达到磷铵料浆的沸点。

沸腾的料浆在闪蒸分离蒸汽后进入下降管,在料浆循环泵的推动下,大部分料浆循环继续氨化;另一部分料浆则由泵出口分流送入浓缩Ⅱ效料浆蒸发器的强制循环泵进口,在Ⅱ效蒸发器强制循环泵的推动下,经加热器被饱和低压蒸汽(135~145℃)加热,上升进入闪蒸室实施气液分离,再下降进入料浆管循环加热浓缩。一部分料浆从浓缩Ⅱ效循环泵出口分流至浓缩Ⅰ效循环泵进口,在Ⅰ效蒸发器循环泵、Ⅰ效加热器和闪蒸室之间循环加热蒸发,进一步浓缩至密度为1.50~1.58 g/mL。部分浓缩料浆从循环泵的出口分流,由料浆过滤器滤除大颗粒后,由变频三缸高压泵增压至5.0~8.0 MPa,经料浆缓冲器后抵达喷雾干燥塔的顶部,采用压力式喷嘴喷浆雾化,形成细小的料雾,自上而下与从塔底上升的高温烟气逆流接触,形成细小的粉状颗粒落入干燥塔流化床层。干燥塔床层温度50~60℃,通过延长悬浮流化时间,强化物料与初入床层时温度最高的热空气接触换热效果,物料中水分进一步蒸发并下降至w(H2O)3.0%以下,产品输送至成品包装工序。

2.2 用于生产粒状磷酸铵

2×600 kt/a磷酸二铵装置采用传统法双管式反应器工艺制取粒状磷酸一铵或磷酸二铵,其主体工艺路线为双管式反应器快速中和—转鼓涂布氨化粒化—回转并流干燥—筛分与破碎—产品冷却与包裹。因磷酸铵产量巨大,消化缓冲能力强,俨然成为萃余酸消化的主要渠道。净化磷酸副产萃余酸量高达100 kt/a,50%以上用于生产肥料级磷酸铵。

将萃余酸与湿法浓磷酸送入浓磷酸缓冲贮槽,搅拌(起强化传质作用),通过密度、P2O5含量分析常态化调控混合后浓磷酸参数,指导浓磷酸和萃余酸的进料比例,在保证工艺运行和产品质量稳定的前提下最大量有序消化萃余酸。萃余酸与浓磷酸混合后肥料级浓磷酸参数见表3。

表3 肥料级浓磷酸参数

配制好的肥料级浓磷酸由磷酸给料泵持续输送,部分进入造粒预洗涤器对造粒尾气进行洗涤净化[1],洗涤液循环并部分分流回收至管式反应器配酸槽,与磷酸给料泵输送的肥料级浓磷酸混合配制成w(P2O5)约为40%的管式反应器用酸。管式反应器用酸和液氨分别输送并垂直切入管式反应器混合头,中和度(n(N)/n(P))由人工确定并输入集散控制系统(DCS)。管式反应器给料实施以磷酸流量为主回路、液氨流量为副回路的串级控制,即磷酸给料比例控制器依据主回路调节器输出的磷酸流量控制副回路调节器液氨的给定值,按预设公式定量持续给料。中和反应料浆由管式料浆分配管导引进入转鼓造粒机喷浆涂布造粒,造粒机中二次补氨进一步氨化,获取更干更硬的颗粒物料,物料经过回转干燥、筛分提取粒径2~4 mm的合格颗粒作为成品,返料比控制在(4.5~6.5)∶1,成品颗粒经流化冷却、包裹进入成品散装库配料包装。

2.3 用于生产高浓度晶体磷酸一铵

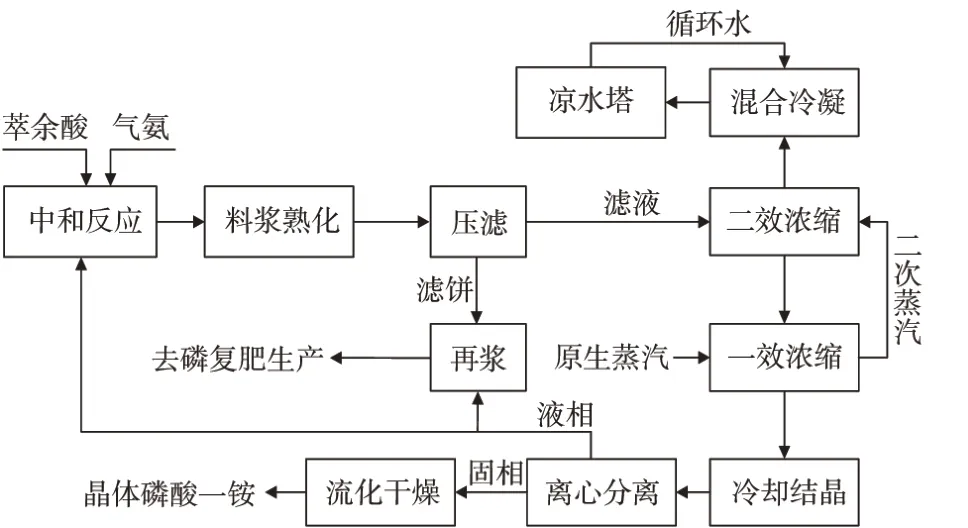

(20+30)kt/a高浓度晶体磷酸一铵装置产品主要磷素来源亦为萃余酸,产品w(P2O5+N)为72%~73%,可作为滴灌肥,产品附加值随着磷酸一铵纯度增大而提高。

高浓度晶体磷酸一铵生产工艺流程见图2。

图2 高浓度晶体磷酸一铵生产工艺流程

将净化磷酸装置的副产物萃余酸(w(P2O5)42%~46%)与气氨分别引入管式反应器,迅速反应形成中和度(n(N)/n(P))为1.05~1.15的磷铵料浆,高温中和料浆进入净化反应槽,利用离心母液、冷凝液调配,以保持低密度以及高温状态下的良好流动性,料浆在净化反应槽中停留,搅拌强化传质,继续深入熟化反应,其中部分不溶性杂质缓慢沉降。将上层纯度较高的磷铵料浆送入压滤机,依次经过两级压滤分离,滤饼含有大量枸溶性磷与氮元素,经过酸解再浆或者干燥处理,作为生产低养分磷复肥的原料;滤液经滤液缓冲槽缓冲后进入双效浓缩工序,以蒸汽为热源实施强制循环蒸发浓缩,料浆密度提高到1.40~1.45 g/mL。浓缩料浆进入冷却结晶工序,循环液在循环泵的推动下强制循环换热降温,析出磷酸一铵晶体颗粒,晶体颗粒缓慢成长并沉降于分级结晶器的底部,流入自动卸料离心机进行离心分离。离心液相作为原料返回净化反应槽调节料浆密度,或作为再浆母液,作为生产磷复肥的原料。离心分离后晶体w(H2O)小于5.0%,直接进入流化床,在热空气作用下流化干燥,得到水分含量极低的晶体状磷酸一铵,产品质量性能稳定(见表4),可作为优质速效高浓度滴灌肥,产品的水溶率极高,在工业、农业上具有广泛的应用。

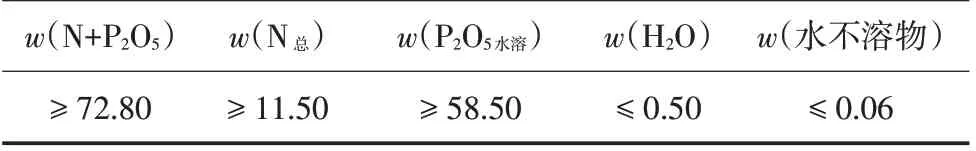

表4 晶体磷酸一铵质量指标 %

3 萃余酸对磷铵生产的影响

萃余酸与一般浓磷酸相比,倍半氧化物含量偏高,当其应用于磷铵生产时,中和反应呈现多样化和复杂化,难免会对设备、工艺及其产品质量控制产生一定的负面效应。通过工艺技术控制,可使萃余酸的影响最小化,从而在磷铵产品质量和磷资源回收上寻求更好的平衡。

3.1 对生产过程的影响及其控制

萃余酸由于Mg2+、Al3+、Fe3+等金属阳离子含量高[2],黏度大,中和反应料浆流动性差,输送困难,管道结垢(Fe(NH4)2H2(PO4)2F、CaMgPO4F、MgHPO4、Fe2NH4OH(PO4)2·H2O、NH4H2PO4、CaSO4·2H2O及非晶质SiO2等)会趋于严重,结垢可导致传热系数降低,甚至堵塞管道。

控制措施:因结垢层主要是可溶于磷酸的物质,磷铵料浆浓缩、输送过程中可采取提高加热管料浆流速抑制其结垢的持续积聚,同时可通过观察各环节流量变化,选择适当时间,定期用磷酸配比蒸汽快速吹扫、净化。

3.2 对产品质量的影响及其控制

利用萃余酸生产磷铵时,中和反应过程中金属离子、磷酸、氨反应生成(Fe,Al)NH4HPO4F2、(Fe,Al)(NH4)2H2(PO4)2F·n H2O等一系列化合物,这一现象随着中和度升高尤为明显;当湿法磷酸氨化料浆pH>5.6时,将生成磷酸二钙、磷酸铵镁,甚至不溶性羟基磷灰石等,尤其在深度氨化的磷酸二铵生产过程中,枸溶性甚至不溶性物质的生成比例随中和度升高而升高,当中和反应n(NH3)/n(H3PO4)为1.85~1.95、pH为7.8~8.0时,反应中将生成不溶性的羟基磷灰石。管式反应器采用快速压缩式中和反应,其反应压力高、停留时间短、料浆流速快,抑制不溶性杂质生成量效果明显[3]。

杂质反应导致磷铵溶解性下降,有效磷比例降低,水分含量高,有效成分比例下降,并伴随出现重结晶现象,即产品后期将持续以水为溶解载体,缓慢发生析出-溶解-反应等一系列反应,显现复杂多样的变化。各类离子随着反应持续进行而不断变化,呈现出不同的颜色和形态,随着时间的推移,磷铵产品变色、结块趋于严重。因此,干燥环节、流化冷却环节控制水含量,并在产成品阶段保持储存环境干燥,实行分类储存是稳定产品后期质量的关键举措。

4 萃余酸利用构思

萃余酸、淤渣等低品位磷素资源化是磷化工行业面临的重点和难点问题,若要促进P2O5效益最大化,有序消化上游产生的萃余酸,同时保障下游产品质量稳定,需要以整个化工园区物料平衡为出发点,统筹兼顾,多元化拓展消化渠道。

随着技术开发,或可通过寻求螯合剂或捕集(选)剂,将萃余酸中高含量的金属离子结合、沉降析出,再通过膜分离、化学沉淀、重力澄清或机械压滤等方式进行固液分离,提高萃余酸的纯净度;或将萃余酸金属离子以酸解、络合等方式活化,形成可溶解吸收的元素,应用于缓(控)释肥或多元微量元素复合肥的生产,深度利用萃余酸。