叶片数与叶片厚度协同设计对离心泵性能的影响研究

邓 强,宋文武,周月,宿 科,陶 成

(1.西华大学能源与动力工程学院,成都610039;2.西华大学流体及动力机械教育部重点实验室,成都610039)

0 引 言

作为社会发展建设的通用机械,离心泵应用于多个领域内,消耗了大量的能源。叶轮作为离心泵主要的做功和过流部件,其水力参数设计的合理性对离心泵性能起着决定性作用。因此,改变叶轮水力参数来研究对离心泵性能的影响具有重大意义。

目前,国内外对于离心泵的理论研究还处在不断完善阶段,赵伟国等[1]深入研究了叶片数对离心泵叶轮空化特性的影响,结果表明离心泵扬程随叶片数的增多而增加,空化特性曲线随叶片数的变化而变化。万丽佳等[2]对固液两相流条件下叶片数对离心泵的影响进行了研究,发现蜗壳的压力脉动幅值和隔舌处的压力值,随着叶片数的增多而增大和减小。付燕霞等[3]发现在空化条件下,离心泵叶轮扭矩和泵扬程随叶片数的变化规律相似。ZHAO W G 等[4]研究含沙水中条件下,不同含沙浓度和沙粒直径对离心泵的影响,发现固体浓度的增大会使压力脉动、脉动速度、湍动能分布增大。陈然伟等[5]对船用离心泵在不同叶片数下进行了研究,发现了叶片数对船用离心泵扬程、效率和性能的影响程度以及对船用离心泵内部流动的影响。袁寿其等[6]研究表明发现管道泵产生振动的主要因素是压力脉动和不稳定的流体力,内部流动的稳定性在在一定程度上决定泵整体振动水平的大小。谈明高等[7]研究了叶片数对离心泵内流诱导振动噪声的影响,在小于设计流量时,随着叶片数的增大,轴频的峰值逐步增大。周佩剑等[8]研究叶片数对离心泵叶轮失速特性的影响,研究发现当叶片数为偶数时,会发生“交替失速”流动现象;当叶片数为奇数时,会发生“旋转失速”流动现象。周盼等[9]研究了叶片数对离心泵流场诱导振动的影响,结果表明:6 叶片的叶轮及蜗室内各个监测点压力脉动较小,机脚振动在轴频下响应较小;叶片数为7 时,轴频的二倍频与叶频的低倍频峰值变大,而叶频的高倍频幅值有所降低。LI W G[10]研究了叶片数对离心油泵性能的影响,表明叶片数在离心油泵输送低液体黏度的介质时影响很大,在介质黏度较高时,这种影响较小,故应该用较少叶片数的叶轮来输送高黏度油。TAO Y 等[11]研究了叶片厚度对半开式叶轮离心渣浆泵瞬态流动特性的影响,结果表明,叶轮出口处的压力波动会随叶片厚度增加而变得严重,在叶片的吸力面的中部位置的相对速度的标准偏差减小。部分国内外学者也对离心泵进行了相关研究[12-15]。

综合以上来看,叶片数与叶片厚度这两个重要参数均对离心泵性能特别是空化性能有显著影响,但基于两者相互配合协同设计条件下来提高离心泵的性能还有待深入研究。针对以上问题来开展本文研究为离心泵叶轮参数设计和泵高效稳定运行提供重要的理论参考价值。

1 数值模拟方法

1.1 离心泵结构与参数

本文以一台单级单吸离心泵为研究对象,主要设计参数如下:设计流量Qd=243 m3/h,扬程H=18 m,转速n=1 450 r/min,比转速ns=157,叶轮进口直径D1=162 mm,叶轮外径D2=262 mm,出口宽度b2=34 mm。离心泵三维模型如图1所示。

图1 离心泵三维模型Fig.1 3D model of centrifugal pump

1.2 协同设计方案的编号确定

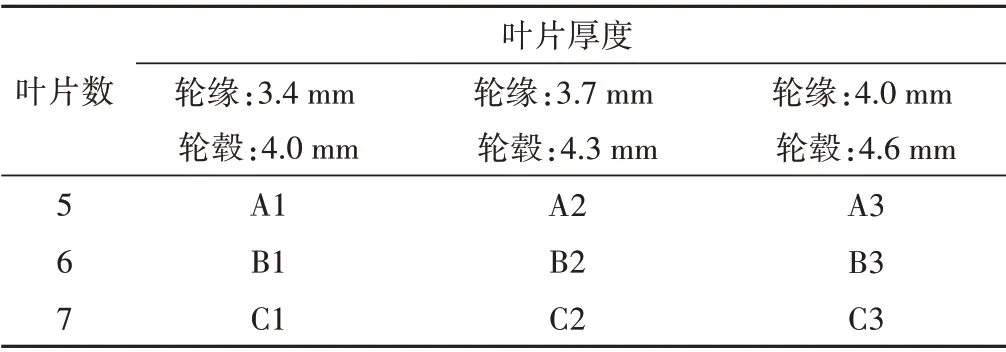

对各方案模型进行编号,叶片厚度从小到大分别编号为1~3,叶片数从小到大分别编号A~C,进行协同组合得到A1 到A3组合。各协同设计方案具体编号如表1所示。

表1 协同设计方案编号Tab.1 Collaborative design scheme number

1.3 网格划分

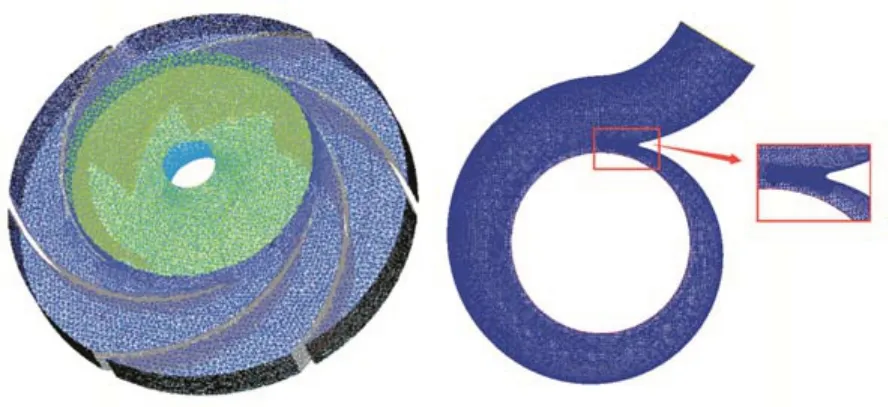

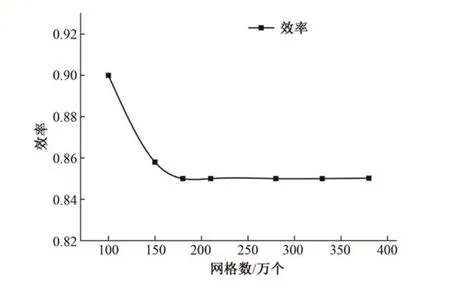

基于ICEM 软件对离心泵模型进行网格划分,并对隔舌位置进行网格加密处理。图2表示B2 组合的叶轮和蜗壳计算域网格。分别对各组合模型的效率进行网格无关性检验,图3为B2 模型在各网格数下的效率曲线。当网格数达到1.8×106个以上时泵的效率变化在0.3%以内,因此模型选择网格数为1.817×106个,其他模型网格数均在1.8×106个以上。

图2 叶轮和蜗壳计算域网格Fig.2 Impeller and volute computational domain grid

图3 网格无关性检验Fig.3 Grid independence test

1.4 计算方法与边界条件

本文基于ANSYS CFX软件,选择目前应用最广泛的工程湍流模型k-Epsilon 模型,其方程以耗散尺度作为特征长度,由求解相应的偏微分方程得到,适用范围更广泛,研究结果表明,它能够较好地用于某些复杂的三维模型[16]。

边界条件设置为总压进口,质量流出口。出口质量流量分别设置为:54、67.5、81 kg/s,分别对应为0.8、1、1.2 倍设计流量。在定常计算中,动静交接面设置为Frozen Rotor(冻结转子),计算精度为10-6;在非定常计算中,将定常计算的结果作为初始条件,动静交接面设置为Transient Rotor Stator。叶轮选旋转周期为T=60/n=4.138×10-2,非定常时间步长设定为叶轮旋转3°,即时间步长为3.448×10-4s。

2 计算结果与分析

2.1 外特性

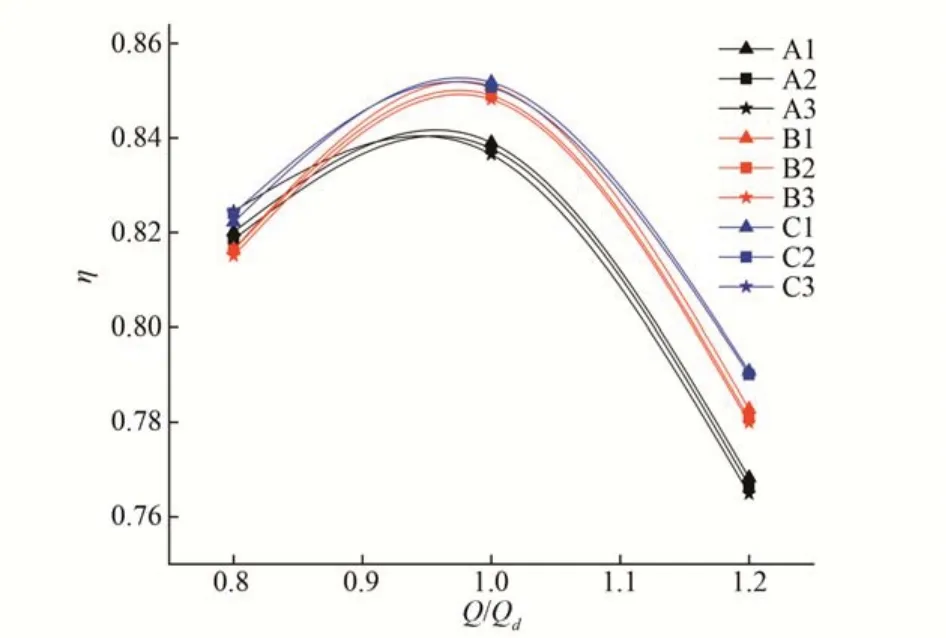

图4为各协同方案的离心泵在各流量下的效率曲线,从图4中可以看出,各模型离心泵的效率都随着流量的增加呈现先增加后减小的趋势,在设计流量附近达到最大值。在小流量工况下,各方案效率较接近;在设计流量及大流量下,离心泵效率相较于B 组(Z=6)到C 组(Z=7)从A 组(Z=5)到B 组增加较为明显,各组方案的效率都随叶片厚的减小而增大,这是由于叶片厚度减小,流道过流面积增大,叶片对液流排挤减小,因此在设计中应在保证强度安全的前提下适量增加叶片数和减小叶片厚度。

图4 效率曲线Fig.4 Efficiency curve

图5为各协同方案的离心泵在各个流量下的扬程曲线,从图5中可以看出,各流量-扬程曲线变化趋势基本一致。在相同流量下叶片数的改变对离心泵扬程的影响大于叶片厚度改变所带来的影响,扬程随着叶片数的增加而增加,这是因为叶片数增多,泵对流体的做功能力增强。叶片厚度对各组模型在不同流量下离心泵扬程的影响较小。

图5 流量-扬程曲线Fig.5 Flow head curve

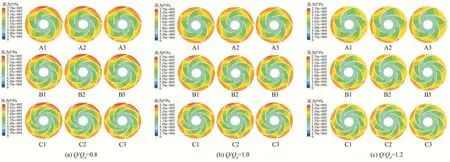

2.2 压力分布

图6是不同流量下各方案模型叶轮截面高度为0.065 m 处的静压力分布。由图6可得,A、B、C 组叶轮内部低压区均出现在叶轮进口位置头部吸力面附近,由于蜗壳特殊的非对称结构以及蜗壳与叶轮相互作用,导致叶轮各流道静压力分布不均匀,从叶轮进口到叶轮出口静压力不断递增,叶片工作面静压力显著大于叶片背面。纵向比较可以发现,增加叶片数的,可以使叶轮内部压力分布更为均匀,叶片出口处的压力随着叶片数的增加而增加,这是因为叶片数的增加使得叶轮对流体的做功得到了增加。横向比较可以发现,改变叶片厚度对压力的幅值和分布情况影响并不显著。

图6 不同流量下叶轮截面静压力分布Fig.6 Static pressure distribution of impeller section under different flow rates

2.3 叶轮内部速度场分布

图7为不同流量下各方案模型叶轮截面高度为0.065 m 处的速度云图。从图7中可以发现,叶轮内较大速度出现在叶片前缘,并沿着叶片吸力面向工作面扩散。在小流量下,靠近隔舌位置出现明显的低速区,在大流量下,靠近隔舌位置的叶片吸力面出现明显高速区,在设计工况下,速度沿着叶片分布比较均匀。纵向比较,增加叶片数会使叶片吸力面速度减小。横向比较,叶片厚度对小流量和大流量下泵内部速度分布的影响较设计流量下更为明显。在协同设计方案中适当的同时增加叶片数并减小叶片厚度能提高液相速度在叶轮中分布的均匀性。

图7 不同流量下叶轮截面速度云图Fig.7 Speed cloud diagram of impeller section under different flow rates

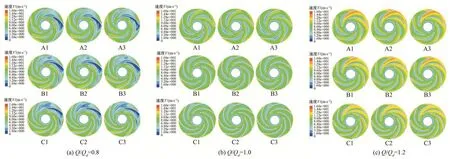

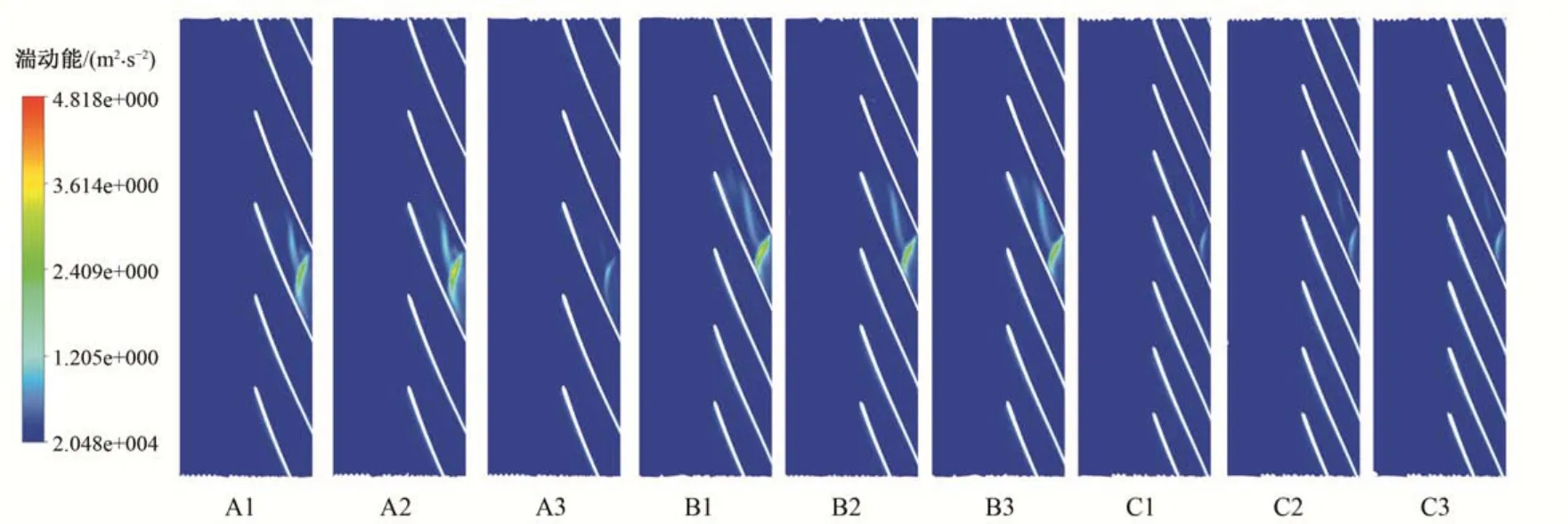

2.4 湍动能分布

图8为0.8Qd下叶片流道的湍动能分布。从图8中可以看出湍动能主要出现在一个叶轮流道内。C 组(Z=7)方案湍动能明显小于其他方案,这是由于叶片数的增加可以改善叶轮内的流动,使得湍动能减小。叶片厚度对B 组(Z=6)和C 组(Z=7)流道湍动能分布的影响不显著。比较A 组(Z=5)方案,增加叶片厚度,其湍动能区域面积先增加后减小,这是由于叶片变厚后,流道过流面积减小,叶片排挤系数增大,在相同流量下,液流角和轴面速度变大,这使得液体的冲角变小,这就有一个损失最小的最佳冲角,因此离心泵叶片数较少时可以通过增加叶片厚度来改善叶轮内部湍动能分布。

图8 0.8Qd下叶片流道湍动能分布Fig.8 Turbulent kinetic energy distribution of blade channel under 0.8Qd

2.5 叶轮流道脉动分析

为了分析叶片数与叶片厚度的协同设计对离心泵叶片压力脉动的影响,在叶轮流道中间分别设置监测点Y1、Y2、Y3、Y4,图9为B2组合的模型监测点示意图。

图9 叶轮流道监测点位置Fig 9 Position of monitoring point of impeller runner

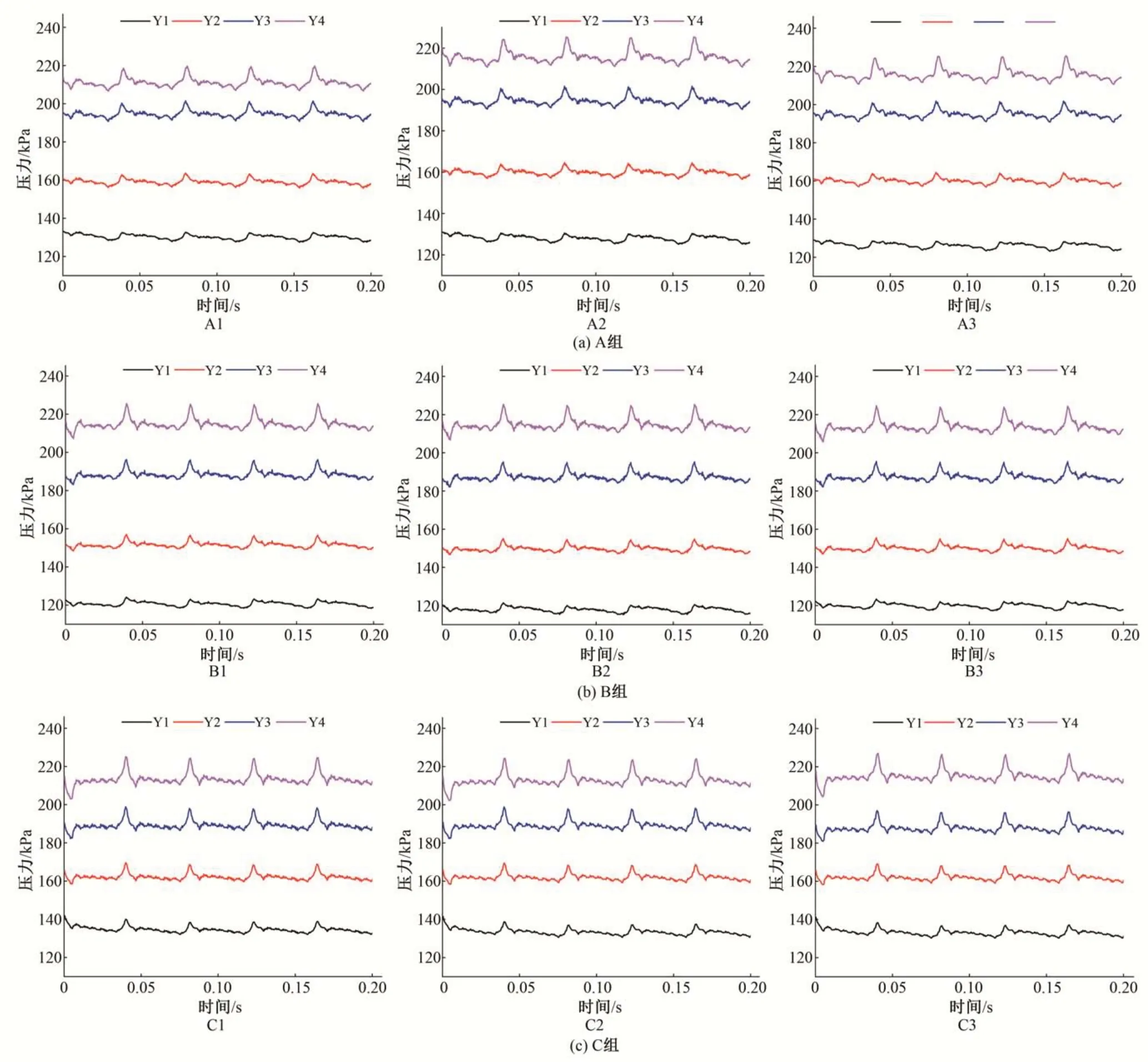

2.5.1 叶轮流道内的压力脉动时域分析

对协同设计方案离心泵叶轮流道中间位置监测点Y1、Y2、Y3、Y4 的压力脉动 时域图选取4 个周期进行分析,如图10所示。从图10中可以看出,所有方案的压力脉动都呈现明显的周期性变化,A、B、C 组所有协同方案的压力从监测点Y1 到Y4 波动都由平缓到剧烈,压力值也逐渐增大。横向比较可以发现,随着叶片厚度的增加叶轮进口和出口处的压力脉动变化最为明显,在A 组中,叶轮进口处压力随着叶片厚度增加而减小,出口处压力则随着叶片厚度增加而增大,在B、C 组中,叶轮进出口压力都随着叶片厚度的增加呈现先减小后增大趋势。纵向比较可以发现,叶片数增加会使叶轮内整体压力先减小后增大。综上来看,在协同设计方案中,适当的同时增加叶片厚度与叶片数会使离心泵叶轮进出口的压力值有所降低,但两者或任意一方增加过大时会导致其压力增大。

图10 叶轮内监测点的压力脉动时域图Fig.10 Time domain diagram of pressure pulsation at monitoring points in the impeller

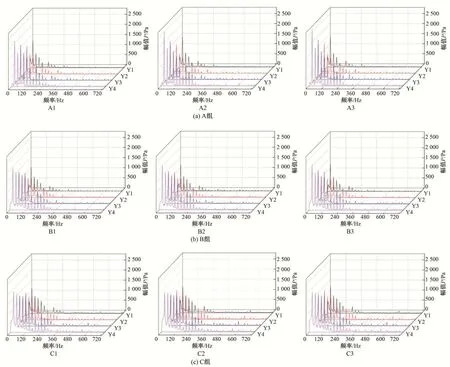

2.5.2 叶轮流道内的压力脉动频域分析

本次研究的离心泵设计转速n=1 450 r/min,故泵的转动频率为24.17 Hz,则A、B、C 组方案的叶频分别为:120.85,145 和169.19 Hz。对叶轮内监测点的压力脉动值经过快速傅里叶(FFT)变换得到压力脉动频域图,如图11所示。从频域图可知,各组的叶轮流道压力脉动主频均发生在各自的转频位置,各组的压力脉动幅值沿着叶轮流道方向呈增大趋势。横向比较可以发现随着叶片厚度的增加,各组压力脉动幅值逐渐增加。纵向比较,叶轮监测点压力脉动幅值随着叶片数的增加而减小。因此协同方案中适当同时增加叶片数并减小叶片厚度可以减小离心泵叶轮流道内的压力脉动幅值。

图11 叶轮内监测点的压力脉动频域图Fig.11 Frequency domain diagram of pressure pulsation at monitoring points in the impeller

3 结 论

(1)在各协同设计方案中,同时适当增加叶片数和减小叶片厚度可以提高离心泵的效率,叶片数对离心泵扬程的影响更显著于叶片厚度。

(2)在协同设计方案中,同时适当增加叶片数并减小叶片厚度能在各个流量下提高液相速度在叶轮中分布的均匀性;叶片数对各流量下叶轮截面静压力和小流量下湍动能区域面积大小起主导作用。

(3)在协同设计方案中,同时增加叶片厚度与叶片数会使离心泵叶轮进出口的压力值有所降低,但两者或任意一方增加过大时会导致其压力增大;同时增加叶片数并减小叶片厚度可以减小离心泵叶轮流道内的压力脉动幅值。 □