密度控制系统改造的实践

(新疆龙煤能源有限责任公司黑眼泉煤矿选煤厂,哈密 839200)

0 引 言

黑眼泉洗煤厂2013年8月16日投产,是年处理能力为180万吨的矿井型洗煤厂,密控系统为某公司设计及安装,现已使用8年。密度控制系统是选煤质量控制的核心,直接影响到精煤数质量指标,关系到企业经济效益。在近两年的生产实践过程中,原有密控系统软、硬件已不再适应当前生产的需要。一是原设计没有独立的PLC密控系统;二是密控软件无法实现自动化的控制功能;三是密度控制系统不够灵活、密度测量不稳(主要原因是测密度这位的法兰间距过小,只有1.2米);四是分流不到位;五是合介桶“加水”管太细,加水较慢;六是合介桶“补水”没有电动控制装置,没有实现远程操作;七是密度操作可用数据不足、反映不直观,不利于现场观察分析。基于此,密控系统改造已势在必行。

1 技改方案

2020年9月密控系统改造方案落地,将原密控系统更型为百斯特密控系统(包括软、硬件)。

2 技改实施

(1)更换了密度计、磁性物含量计、电动执行器、分流箱、液位计、压力表、控制柜、软件等。

(2)密度计安装位置和方式重新变化:密度计测定压力的两法兰间距加长到2.8米,采用压差式压力表测量分选密度;现场安装了可视化密控操作装置。

(3)安装了独立的密度控制柜,控制柜到现场所有传感器重新布线,信号传输改为双系统。

(4)新增2台DELL27显示器及密控操作系统;并添加手动密控操作系统。

(5)软件操作界面增设了操作声音引导功能。

(6)将密控操作相关数据全部上传至电子大屏。

(7)二楼红外线定位仪更型为压差式液位计安装在一楼原煤合格介质桶上。报警液位控制在≤2.16米或≥3.80米。

(8)四楼旋流器入料压力表更型为压差式压力表,压力表量程设定为0-0.5MAP。

(9)拆除精煤预脱介弧形筛筛下溜槽及分流箱,更换3台分流箱,并将弧形筛下分叉溜槽改为两根耐磨管(φ426),一根去分流筛;一根去二楼精煤磁选机。

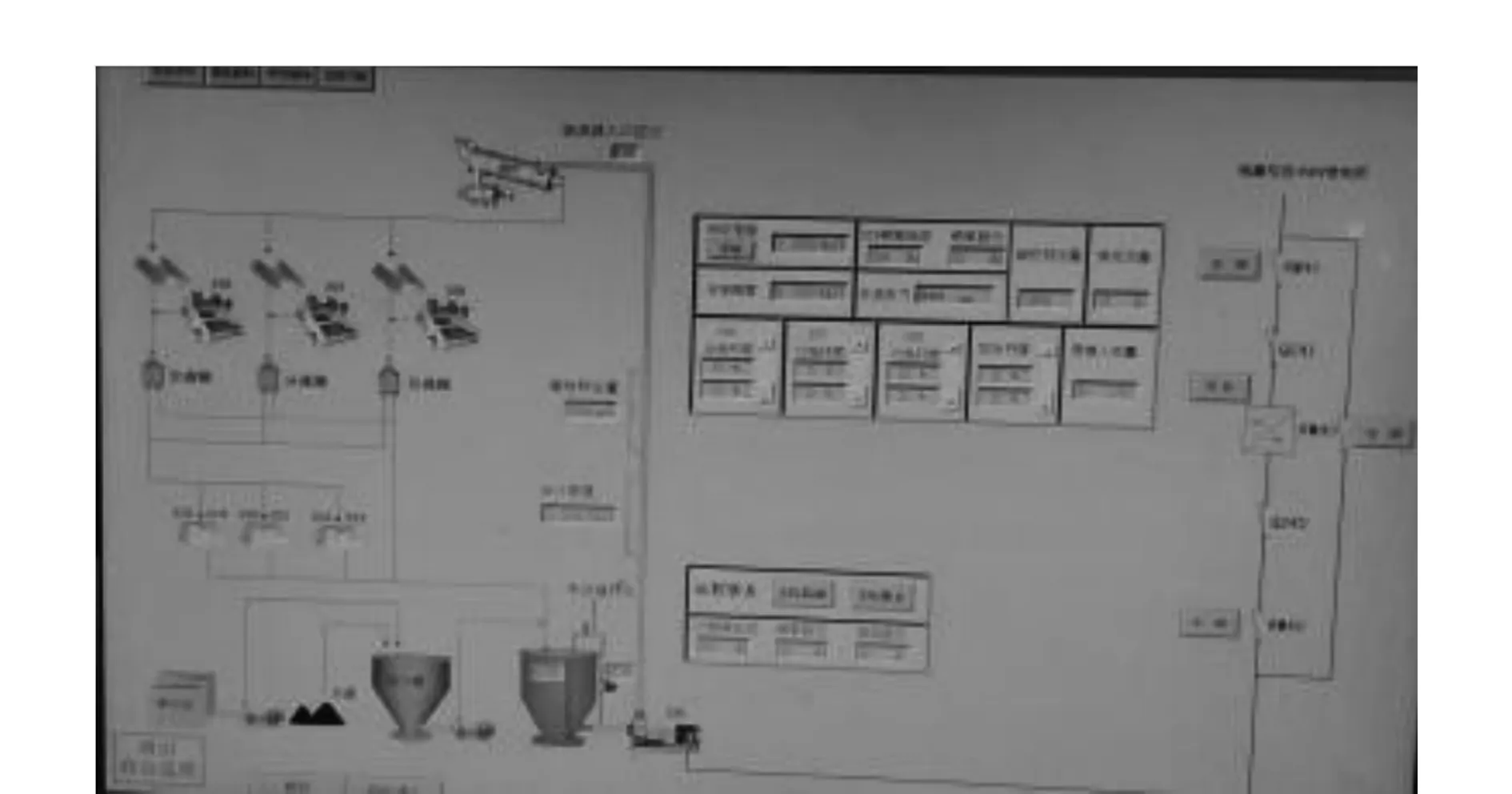

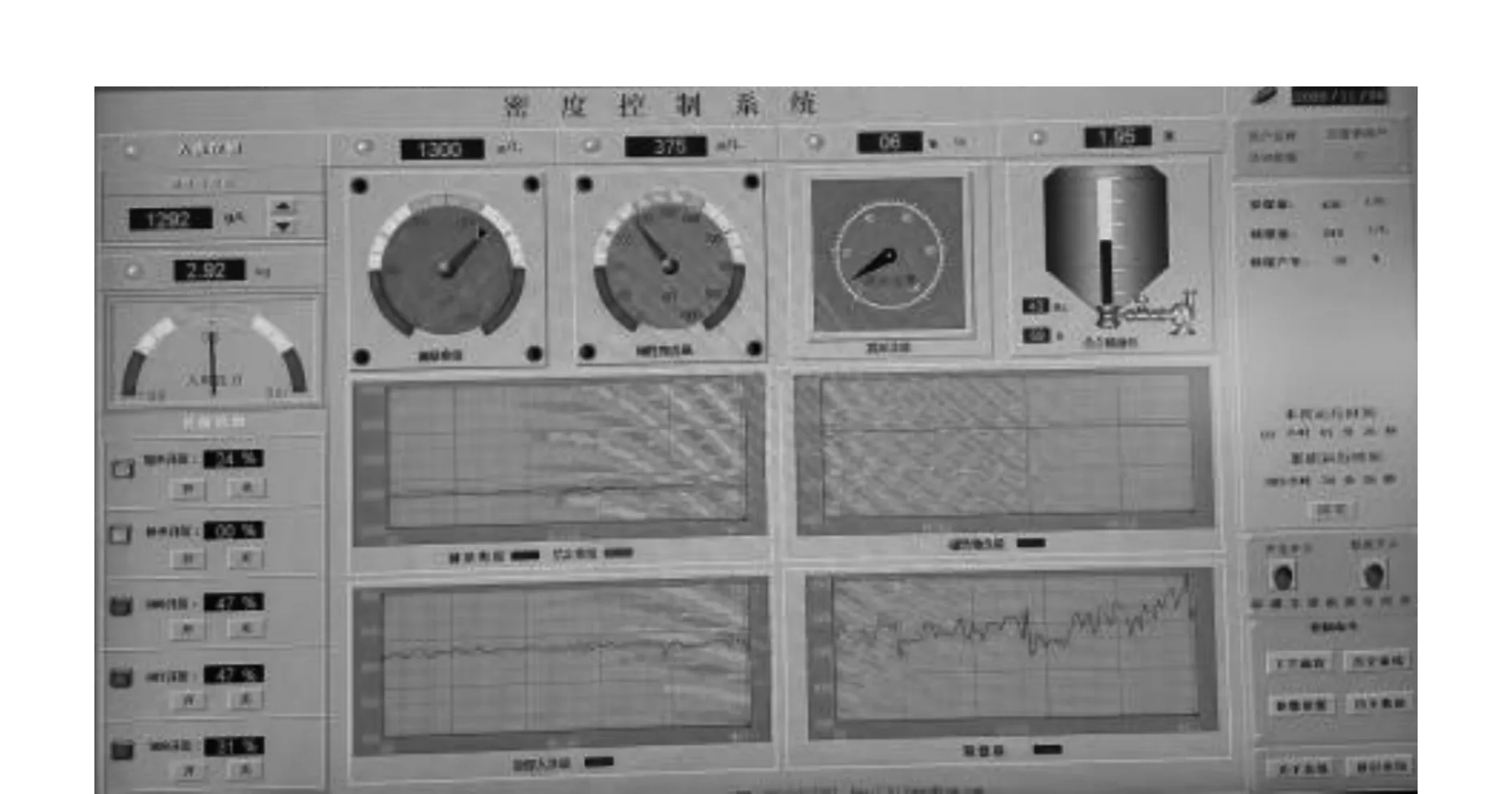

改造前后密控操作及显示界面如图1-图4所示。

图1 改前密控操作系统图

图2 改后密控操作系统1

图3 改后密控操作系统2(动态模拟工艺)

图4 新增手动模拟密控操作系统

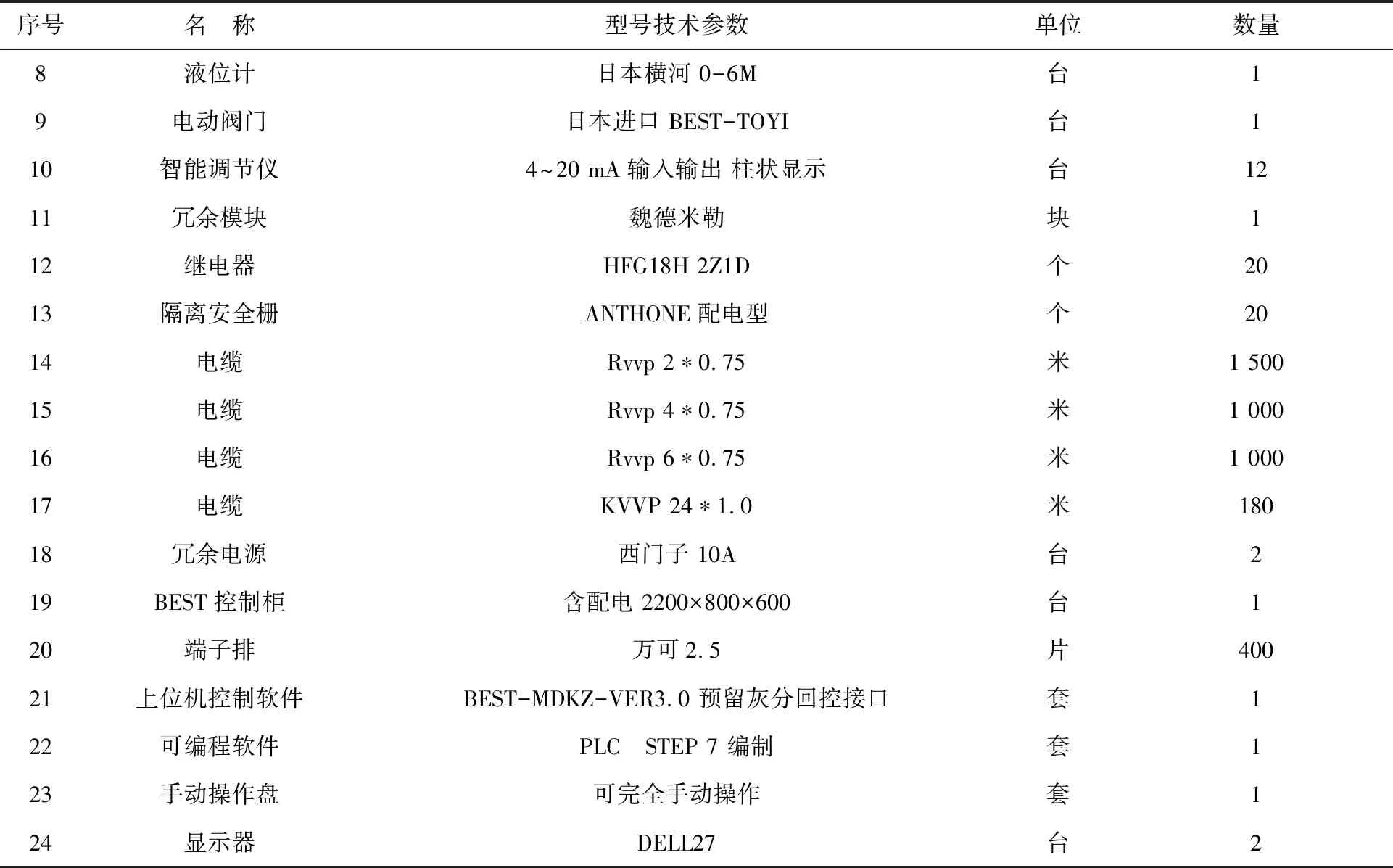

3 工程投入

整个密度控制系统改造58万元,工程项目投入详见表1。

表1 黑眼泉选煤厂密控系统改造项目投入清单

续表1

4 应用效果

(1)密度计安装方式合理,使得密度测量值更加稳定。

(2)独立的PLC控制系统(日产),使得数据处理/传输速度更快。

(3)采用双系统操作模式,增加了手动密控操作模式,保证了任何情况下不影响正常生产。

(4)由于现场安装可视化密控装置,可实现小指标现场操作。

(5)生产数据可视化程度提高,数据信息量增加。电脑操作界面实现了密度、磁性物含量、入料压力、煤泥含量、合介桶液位、原煤入洗量、精煤量在线数据及曲线动态显示,信号传输更为直观。

(6)自动化程度提高,补水、加水、分流全部实现远程操作。

(7)密度调整灵敏度增强,波动幅度由20 g/L降低到5 g/L,精煤指标稳定率由52.52%提高到60.30%提高了7.78%。

(8)数据显示场所增加。调度室大屏、三楼密控装置现场及调度室2台电脑操作界面。

(9)软件增加了语音操作模式,信号传输更为直观。

5 效益分析

5.1 经济效益

改造后精煤灰分稳定率提高7.78%,使精煤产率提高1.40%,年入洗能力按200万吨计算,则年新增效益为200万t*1.40%*(400-170)元/t=644万元。

5.2 社会效益

更型改造后密控系统自动化水平大幅提高,工人劳动强度大幅下降,实现了节能降耗的目的。

6 结束语

此改造历时20天,通过近2个月的实践证明,此密控系统改造运行可靠,具有很好的推广和应用价值。