H13齿轮热锻模具失效分析

重庆钢铁研究所有限公司,重庆 400084

某公司生产的一批汽车齿轮热锻模具在使用过程中发现模具耐磨性较差,据了解,与正常批次的模具相比,该批次模具加工齿轮件数同比减少了约50%,模具使用寿命大幅度缩短,同时也影响到齿轮坯的外形尺寸。该批模具材质为H13齿轮,其主要生产工艺过程如下:中频感应熔炼→电渣重熔→锻造→热处理→模具加工。模具的热处理工艺为1090℃真空油淬+3次回火,回火温度分别为610℃、620℃、600℃。为了查找模具失效原因,防止产品再次出现此类问题,文章对失效模具样品进行了检测和分析。

1 理化检验

1.1 宏观观察

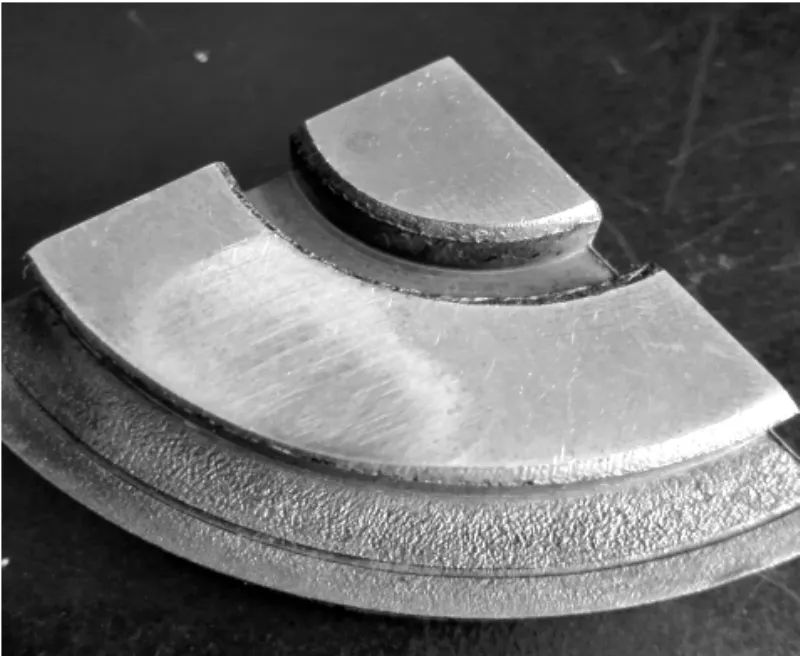

失效模具样品为使用过后的模具,该模具已加工齿轮坯约1000件,其工作面有明显氧化变色,模具工作面的棱角处有较严重的倒角崩塌现象,工作面平面处未发现明显可见的凹坑及变形痕迹,齿轮热锻模1/4工作面如图1所示。为了便于检测分析,文章采用线切割方式在该部位切取检测所需样品,对试样进行硬度检测和金相高倍观察。

图1 齿轮热锻模1/4工作面

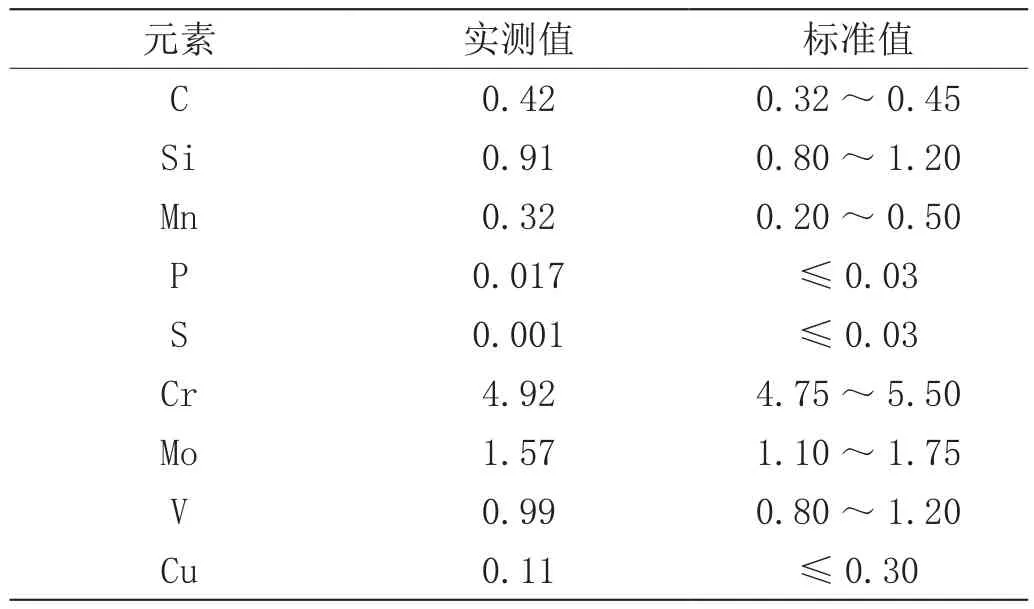

1.2 成分分析

采用德国SPECTRO直读光谱仪和红外碳硫仪对模具进行了化学成分分析,结果如表1所示。从表1中可以看出,该模具材质中化学成分符合《合金工具钢》(GB/T 1299—2000)中H13热作模具钢的要求。

表1 模具化学成分含量 单位:%

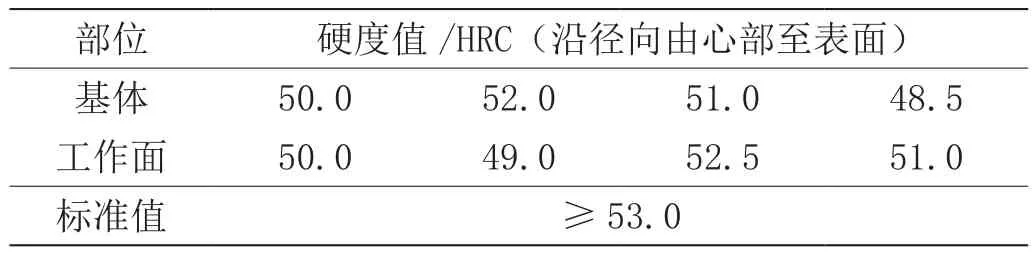

1.3 硬度检测

使用HR-150A洛氏硬度计对模具样品的不同部位进行硬度检测,检测结果如表2所示。从表2中可以看出,模具硬度不符合标准要求,同时存在硬度不均匀现象。

表2 模具不同部位的硬度

1.4 金相检测

模具试样纵面经过预磨抛光后,采用日本OLYMPUS GX71型金相显微镜放大100倍观察整个试面的非金属夹杂物情况,齿轮模具的显微组织如图2所示。依据《钢中非金属夹杂物含量的测定 标准评级图显微检验法》(GB/T 10561—2005)进行评定,试样基体的传统夹杂物级别分别为A0.5、B0.5、C0.5、D1.0,未发现DS类大尺寸超宽夹杂,如图2(a)所示。从模具基体及工作面附近分别截取横向试样,经过预磨抛光并用4% HNO3酒精溶液侵蚀后,进行金相组织的高倍观察,模具基体及其工作面附近的试样组织无明显差别,均为回火马氏体+碳化物+M-A组织,但发现试样存在较明显的微区组织偏析,金相组织差别较大且粗细不均,如图2(b)所示。试样正常基体区域的金相组织为深色回火马氏体,但马氏体针较为粗大,依据《金属平均晶粒度测定法》(GB/T 6394—2002)进行评定,其平均晶粒度为6级,如图2(c)所示。偏析区的金相组织为块状一次碳化物+白色M-A组织,碳化物分布于偏析区中部,碳化物周围的M-A组织晶粒较为细小,其级别为10级,如图2(d)所示。

图2 齿轮模具的显微组织

2 分析讨论

热锻模是在高温下通过冲击压力迫使金属成型的热作模具,在工作时承受很高的应力和冲击负荷,热锻模应具有较均匀的组织和性能,H13是较常用的热锻模用钢[1]。从上文对失效模具的化学成分分析结果得知,该模具材质化学成分与《合金工具钢》(GB/T 1299—2000)中H13热作模具钢成分相符。H13采用中碳含量,既能够保证钢的塑韧性和导热性,又不降低钢的强度和耐磨性。该钢种含有一定量的Cr、Mo、V,能提高钢的高温强度、回火稳定性以及抗热疲劳性能。Cr能提高模具的淬透性和抗氧化性,Mo、V能细化晶粒,减小过热倾向和回火脆性,V能形成弥散碳化物,有效产生二次硬化,从而提高材料耐磨性,使热锻模有较好的红硬性、耐磨性和热稳定性[2]。

原材料质量、热加工、热处理工艺等都是决定热锻模耐磨性和寿命的重要因素,在正常适宜的生产工艺条件下,该钢种的热锻模应具有良好的综合性能以及较好的耐磨性。材料的性能是由其内部组织决定的[3]。

根据试样非金属夹杂物的观察结果可发现,该批模具材料的非金属夹杂物含量和级别未见明显异常,模具基体及工作面的淬回火硬度低于标准最低要求,同时存在硬度不均匀现象。根据模具基体及工作面的金相组织高倍观察结果可发现,失效模具试样金相组织不均匀,存在较明显的微区组织偏析,偏析区域的金相组织差别较大,晶粒度粗细不均。正常基体区域的金相组织为回火马氏体,马氏体针较为粗大,而偏析区的金相组织为白色M-A组织+一次碳化物,碳化物附近能观察到明显的马氏体针,M-A组织晶粒细小,与正常基体区域的深色回火马氏体形成明显反差。该齿轮热锻模在正常回火后,偏析区域仍表现出明显的回火不足,这主要是因为虽然模具的宏观成分符合标准要求,但由于钢在冶炼时不可避免地形成不同程度的枝晶偏析,而后续的热加工和热处理也未能对此进行有效改善或消除,使得材料微区偏析处的成分与正常区域的成分可能存在较大差异[4]。由于偏析处富集较多的碳和合金元素,降低了该处钢的组织转变临界温度,使Ms点下降,模具在淬火时产生了较多的残余奥氏体;当淬火加热温度越高时,由于溶入了更多的碳和合金元素,奥氏体变得更加稳定,Ms点下降更多,同时也将在室温组织中形成更多的残余奥氏体[5]。在相同的回火工艺条件下,偏析处未能转变的残余奥氏体也会相对更多,因此在偏析区域表现出明显的回火不足,导致模具硬度偏低和硬度不均。

模具材料的耐磨性主要来自材料本身的刚度以及弥散碳化物的析出硬化,模具硬度低于标准要求,其刚度和耐磨性本身就较差,同时由于模具的微区成分及组织偏析,偏析区相对于钢的正常部位存在更多的残余奥氏体。一方面,由于奥氏体的硬度较低,它的存在本身就严重影响了钢的耐磨性[6];另一方面,由于微区的成分偏析,M-A组织在回火时未能充分转变,使得细小弥散碳化物析出不足,这进一步影响了模具的红硬性和耐磨性。这种微区成分及组织偏析的存在,不仅会影响模具的硬度及均匀性,同时也明显降低了模具的红硬性和耐磨性[7]。由于应力的存在,这种偏析还有可能导致模具变形开裂,严重影响模具的质量和使用寿命。

综上所述,失效齿轮热锻模的化学成分符合标准要求,材料的非金属夹杂物含量和级别未见明显异常,模具硬度不符合标准要求,同时存在硬度不均现象。齿轮热锻模的耐磨性降低及使用寿命缩短的直接原因是模具金相组织的偏析引起的硬度偏低和硬度不均,而偏析区域M-A组织在回火时未能充分转变是导致回火硬化不足和硬度不均的主要原因。

3 结论

(1)齿轮热锻模的化学成分、非金属夹杂物级别未见明显异常,符合《合金工具钢》(GB/T 1299—2000)中H13热作模具钢的要求。

(2)齿轮热锻模具金相组织存在明显的微区组织偏析,淬回火硬度不符合标准要求,存在硬度不均现象。

(3)模具材料中较明显的微区组织偏析导致偏析区回火硬化不足和硬度不均,这是齿轮热锻模具失效的主要原因。