4.45 V锂离子电池化成流程优化

赵彦孛,陈佳郁,陈安帮,赵钢筋

(宁波维科电池有限公司,浙江 宁波 315800)

化成工序是锂离子电池的首次充电,主要作用是生成固体电解质相界面(SEI)膜。SEI膜的质量受化成工艺直接影响,并决定了锂离子电池的性能[1]。在常温下,化成电流越小,形成的SEI膜越致密,电池的性能越好,但电流过小会导致化成时间过长,影响生产效率。目前,高温化成应用较多,但SEI膜在高温下会被破坏,导致电池的寿命衰减加速、阻抗增加,因此电池处于高温环境的时间越短越好。杨丽杰[2]研究了SEI膜对锂离子电池寿命的影响,发现寿命衰减是由于循环过程中负极SEI膜增厚,消耗了电解液和活性Li+。改善SEI膜的致密度及性能优化,对锂离子电池至关重要。

本文作者研究4.45 V锂离子电池的两种化成流程,通过气相色谱-质谱(GC-MS)进行气体成分分析,并使用SEM、电感藕合等离子体发射光谱(ICP)分析和电性能测试,研究两种化成流程电池性能的差异,为优化化成流程提供思路。

1 实验

1.1 电池制备

将聚偏氟乙烯(PVDF,广州产,99.99%)加入N-甲基吡咯烷酮(NMP,上海产,99.99%)中,制成正极胶,再将钴酸锂(LiCoO2,天津产,99.99%)、碳纳米管(CNT)导电浆料(镇江产,4%)和正极胶按质量比100.0∶12.5∶1.0在搅拌罐中均匀混合后,涂覆在10 μm厚的铝箔(杭州产,99.3%)上,并在90 ℃下烘烤10 min,辊压成110 μm厚、压实密度为4.1 g/cm3的正极片,裁切成1 225.0 mm×64.5 mm。

将人造石墨(江西产,99.99%)、导电炭黑(宁波产,99.99%)、羧甲基纤维素钠(CMC,上海产,99.99%)和NMP按质量比100.0∶1.3∶3.1∶1.0在搅拌罐中均匀混合后,涂覆在6 μm厚的铜箔(台湾省产,99.8%)上,并在75 ℃下烘烤10 min,辊压成136 μm厚、压实密度为1.7 g/cm3的负极片,裁切成1 217.0 mm×66.0 mm。

采用卷绕工艺,将极片、聚甲基丙烯酸甲酯(PMMA)隔膜(广州产)制成卷芯,再用铝塑袋封装,在90 ℃下真空(真空度为-95 kPa)烘烤24 h后,注入电解液1.2 mol/L LiPF6/PP+EC+PC[质量比3∶1∶1,广州产,含质量分数0.5%的高温添加剂己二腈(C6H8N2)]。电池的设计容量为4 850 mAh,注液后在45 ℃下高温静置24 h,等待化成。

1.2 化成流程

化成温度为80 ℃,面压力为1.4×103kPa[3]。用FG1611-160卧式化成机(苏州产)对电池进行化成并采集化成曲线,方案见表1,最终电池的充入电量均为设计容量的80%。

表1 化成实验方案

1.3 分析测试

用GC-MS-2010气相色谱-质谱(GC-MS)联用仪(日本产)进行气体成分测试;用JSM-6510扫描电子显微镜(日本产)进行形貌观察;用Optima 8000DV电感藕合等离子体发射光谱(ICP)仪(美国产)进行微量金属元素含量分析。

dQ/dU-U测试:用LBT21084测试柜(美国产)对电池进dQ/dU-U测试。电池以0.50C恒流充电至4.45 V,转恒压充电至0.05C,搁置30 min,然后以0.10C放电至3.00 V。

倍率测试:用LBT21084测试柜对电池进行倍率以及容量测试。电池以0.50C恒流充电至4.45 V,转恒压充电至0.05C,搁置5 min,然后恒流放电至3.00 V,测试倍率性能。恒流放电电流依次为0.50C、1.00C、1.50C和2.00C,每种电流连续循环5次。

高温存储:电池以0.50C恒流充电至4.45 V,转恒压充电至0.05C,搁置24 h,测量电压、内阻,并用ATMPPG-200-1000厚度测试仪(东莞产)测量厚度;然后置于恒温恒湿试验机(东莞产)内,在60 ℃下存放168 h,再进行测量。

循环测试:在45 ℃下以0.50C恒流充电至4.45 V,转恒压充电至0.05C,充满后,将电池搁置5 min,再以1.00C放电至3.00 V,重复上述流程200次,测试电池的循环性能。

2 结果与讨论

2.1 电池的化成曲线

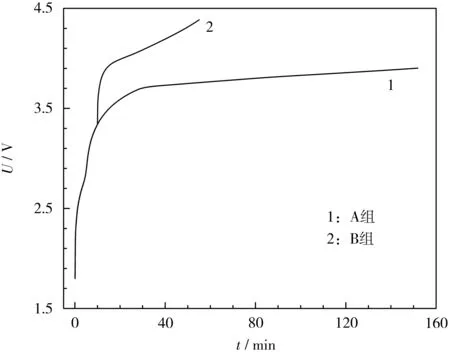

A、B两组化成方案的化成曲线见图1。由于锂离子电池的SEI膜主要在化成前期形成,只分析前160 min的数据。

图1 4.45 V锂离子电池的化成曲线

从图1可知,在化成前期,两组方案均采用小电流化成,曲线重合;在10 min之后,A组继续采用小电流化成,电压上升缓慢,总时间较长。在3.00 V之前,电压曲线存在一个反应平台,说明在形成SEI膜;B组采用1.00C大电流化成,电压迅速上升,45 min即结束。B组化成总时间比A组缩短了305 min,效率是A组的6.35倍。

A组电池化成的积分(dQ/dU-U)曲线见图2。

图2 A组电池化成时的dQ/dU-U曲线

dQ/dU-U曲线表示短时间内电池电压的变化,变化越剧烈则峰越高,可体现电池内部反应的情况。从图2可知,电池在2.00~3.00 V发生形成SEI膜的反应,3.00 V之后曲线持续上升,说明此时进入嵌锂阶段,SEI膜已形成。B组在电压达到3.30 V时转为大电流充电,此前的充电电流与A组一致,即A、B两组的SEI膜形成电流相同,故性能相近。

A、B两组电池以0.10C小电流放电得到的dQ/dU-U曲线见图3。

图3 4.45 V锂离子电池以0.10 C放电的dQ/dU-U曲线

由dQ/dU-U曲线可分析锂离子电池的容量损失是由活性锂不足导致还是副反应导致,也可分析极化程度。放电过程的峰向高电位偏移或充电过程的峰向低电位偏移,均说明电池极化轻,电压平台高。从图3可知,B组的极化更轻;峰向低电位偏移,说明电池的活性锂不足;峰较尖锐,说明电池的副反应越多。A组由于在高温下的时间较长,导致活性锂相对B组较少;而B组的副反应较A组多,说明两种流程各有利弊。

2.2 电池的气体成分

分别取A、B两组电池化成后气袋中的气体进行成分测试,结果见表2。

表2 4.45 V锂离子电池化成产气分析结果

从表2可知,主要产气成分为N2、CH4、O2、H2和CO2,且A、B两组的成分基本相同,说明两组流程的成膜反应基本一致,其中,H2主要是由水的电解产生,如式(1)-(3)所示。

H2O→H++OH-

(1)

2H++2e→H2(g)

(2)

OH-+Li+→LiOH

(3)

H+/H2电极的标准电极电势为0,O2/H2O2电极的标准电极电势为1.23 V,因此,电解水电压至少需要在1.23 V以上;加上溶液电阻,一般电解水的电压都在2.00 V左右。从图1、图2可知,电池电压在2.00 V以前基本稳定,说明此过程是电解水。实际生产时,电池水分的含量很少,卷芯的水分一般会低于0.020%,电解液中水含量要求<0.002%[4],因此电解水的反应很快结束,电池的电压会迅速升高。

CO2、C2H4、C3H6、C3H8和CH4主要是在电池生成SEI膜的阶段产生。锂离子电池的电压在2.00~2.50 V时,碳酸乙烯酯(EC)与Li+发生反应,初步形成SEI膜,如式(4)-(7)所示;当电池的电压达到2.50 V之后,主要是碳酸丙烯酯(PC)以及丙酸丙酯(PP)与电解液发生反应,如式(8)-(12)所示。

EC+Li++e→C2H4(g)+(CH2OCO2Li)2(s)

(4)

(5)

(6)

EC+2Li++2e→CH3OLi(s)+CO2(g)

(7)

单原子:PC/PP+Li++e→ROCO2Li+ROH

(8)

双原子:PC/PP+2Li++2e→Li2CO3+ROH+RH

(9)

2ROCO2Li+H2O→Li2CO3+CO2(g)+2ROH

(10)

式(8)-(10)中:R表示由PC/PP分解形成的不稳定、带负电的CH2C2H4OCO2-。

O2主要是在高温环境下LixCoO2氧化分解产生,产生Co2+溶出,如式(11)、(12)所示。

LixCoO2+2H++(1-x)e→xLi++1/2CoO2+1/2Co2++H2O

(11)

3CoO2→Co3O4(s)+O2(g)

(12)

N2主要来源于高温添加剂C6H8N2,在高温化成或电池处于高电态(电压高于4.2 V)时,正极会出现Co2+溶出,C6H8N2与正极溶出的Co2+反应,形成络合物,可防止Co2+破坏SEI膜,并产生N2[5]。

测试发现,A组负极的Co2+含量为0.009 872%,高于B组的0.004 527%,说明电池在高温下所处的时间越长,正极的Co2+溶出越明显。从气体成分也可看出,A组气体中N2的含量比B组高。

2.3 极片SEM分析

图4为A、B两组电池负极片的SEM图。

图4 4.45 V锂离子电池负极片的SEM图

从图4可知,负极表面形成的SEI膜均匀且致密,两种化成方式形成的SEI膜没有明显的差异。SEI膜在电池首次充电时形成,A组全程为0.20C充电,B组在形成SEI膜阶段0.20C充电,之后采用大电流充电。因为形成SEI膜阶段的电流一致,所以形成的SEI膜没有明显的差异,也说明B组在大电流充电之前,SEI膜已完全形成,在SEI膜形成后采用1.00C大电流充电,不会对电池的SEI膜造成破坏。

2.4 电池的充放电性能

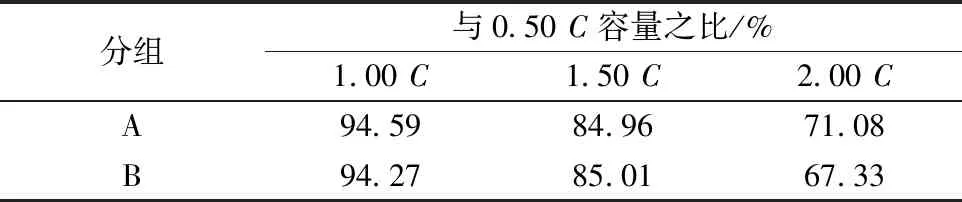

A、B两组电池的倍率放电测试结果见图5。取各倍率的最大容量,与0.50C容量对比,得到电池的倍率性能见表3。

图5 4.45 V锂离子电池的倍率放电测试结果

表3 4.45 V锂离子电池的倍率性能

从图5可知,A组的容量明显低于B组,说明由于高温下化成时间较长,导致活性锂损失较多,使容量偏低。A组的2.00C容量大于B组,说明B组的大倍率性能较差。2.00C时每次循环的容量衰减速度相比0.50C、1.00C和1.50C时快,说明倍率过大对电池性能的影响较大。

从表3可知,低倍率时的性能相差不明显,A组1.00C容量为0.50C时的94.59%,B组为94.27%,但在高倍率下,A组性能更好,2.00C容量为0.50C时的71.08%,B组仅为67.33%,说明A组电池形成的SEI膜的倍率性能更好。

2.5 电池的高温存储性能

A、B两组电池的高温存储数据见表4。

表4 4.45 V锂离子电池的高温存储性能

从表4可知,A组的高温存储性能更好,厚度鼓胀率只有3.22%,而B组达到5.31%。这主要是因为A组在高温下所处的时间较长,形成的SEI膜更能适应高温环境[6],且电流较小,形成的SEI膜更致密。B组在高温存储后的剩余容量低于A组,说明有部分活性锂被用于修复SEI膜,B组的SEI膜在高温下的破坏程度更大,SEI膜修复导致内阻增大。

2.6 电池的循环性能

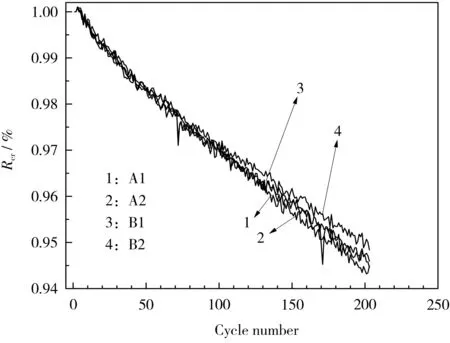

A、B两组电池的循环性能见图6,每组各2只电池,分别记为A1、A2和B1、B2。

图6 4.45 V锂离子电池的循环性能

从图6可知,A、B两组的循环趋势基本一致,说明两组化成流程对于电池的寿命无明显影响。A组200次循环的容量保持率(Rcr)均值为94.47%,B组为94.71%。B组较A组衰减较慢,主要是由于A组的Co2+溶出较明显,Co2+在负极会导致SEI膜被破坏,电池在循环过程中又会消耗活性锂,继续生成SEI膜,导致容量相对衰减较快。

3 结论

目前,高温化成为电池生产厂家普遍采纳,但在高温环境下长时间化成,会造成SEI膜被破坏,导致电池性能变差,且生产效率不高。本文作者研究4.45 V锂离子电池的化成流程,测试了化成曲线、气体成分、倍率和循环等性能。

化成电压在2.00 V左右时为电解水反应,主要产生H2;电压高于3.00 V后,电池的SEI膜已形成,可进行1.00C大电流充放电,且对寿命无明显影响,期间主要产生CH4、N2、O2和CO2等气体;电池处于高温环境的时间过长,会导致Co2+溶出增加,造成循环寿命衰减变快;大电流化成的优势是时间短,电池容量高,但倍率及高温存储性能较差;两种化成制度的循环性能大体一致,但B组相对更好。