跨声速压气机转子与缝式机匣处理的动量输运

冯俊达, 朱铭敏, 羌晓青, 滕金芳

(上海交通大学航空航天学院,上海 200240)

机匣处理作为一种被动的流动控制手段,可以改善压气机转子叶尖的流场和拓宽失速裕度,因而在航空发动机中有着广泛的应用。随着计算机技术的发展,近年来研究人员开始利用计算流体力学对压气机机匣处理的流场进行更为全面的探究。Gourdain等[1]和王立等[2]利用数值模拟技术分别对安装机匣处理的亚声速转子流场进行研究。何文博等[3]和Zhu等[4]则分别对安装了机匣处理的跨声速转子进行了三维数值模拟。上述研究发现,机匣处理可以不同程度地改善失速裕度。Wilke等[5]对一种半圆缝式机匣处理进行数值模拟研究,发现该机匣处理可以有效地提升压气机的失速裕度,但会降低效率。接着,Danner等[6]对半圆缝式机匣处理进行实验和数值模拟的探究结果表明,这种机匣处理在拓宽失速裕度的同时,在100%转速下峰值效率也得到了提升。由此可以看出,半圆缝式是一种很有潜力的机匣处理构型。

在叶尖流场的动量分析方面,Cameron等[7]和Hewkin-Smith等[8]采用转子叶尖间隙的泄漏流轴向动量描述泄漏流强度,并以此为根据判断对应工况与失速边界的距离。Du等[9]提出利用泄漏流动量与通道主流动量之比判断叶尖的失速行为。南希[10]和Ross等[11]则采用轴向动量研究周向槽机匣处理对叶尖流动的影响。因此,动量分析是一种分析叶尖流场比较有效的工具,但在缝式机匣处理的流场中应用较少。

因此,以数值模拟为基础,采用动量输运的方法,对跨声速压气机转子叶尖间隙动量以及半圆缝式机匣处理缝开口动量进行分析,进而得出转子叶尖间隙流动与处理缝流动之间的相互作用关系。

1 研究对象

研究对象为跨声速压气机级实验台(darmstadt transonic compressor, DTC)[6]的转子。该转子为典型的高压压气机入口级,共16片叶片,详细设计参数[6]如表1所示。所研究的机匣处理为半圆缝式机匣处理。处理缝半径为50%转子叶尖轴向弦长(21 mm),缝宽9.33 mm,周向均匀布置64个处理缝,周向开孔率达到50%。考察两种轴向叠合率的机匣处理构型,叠合率分别为33%(semi-circular, SE)和67%(semi-circular large, SEL)。转子及两种处理缝的子午面视图如图1所示[4]。

表1 DTC设计参数Table 1 Design parameters of DTC

图1 转子及两种半圆缝子午面示意图Fig.1 Meridional schematic diagrams of rotor and semi-circular casing treatment

2 数值方法介绍

采用ANSYS CFX 16.0进行定常和非定常数值模拟,湍流模型选取SST(shear stress transform)模型。计算网格为结构化网格,利用NUMECA中的IGG/AUTOGRID5模块进行划分。计算网格共分为三部分,分别是主流区域、机匣处理以及过渡薄层区域。转子计算域子午视图如图2(a)所示,计算网格划分如图2(b)所示。主流区域选取O4H拓扑结构,半圆缝机匣处理区域采用蝶形网格拓扑,主流与机匣处理间的薄层采用简单的H形网格。对主流区域及机匣处理区域的计算网格进行了无关性验证,当各自网格数达到56万及39.8万时可以满足网格无关性条件,后续采用此网格数设置。

在入口边界给定总温、总压、气流角,在出口边界采用出口折合流量条件,计算公式为

(1)

3 结果与分析

3.1 数值模拟验证

首先对数值模拟结果进行验证,结果如图3所示,其中实验数据均来自参考文献[6]。可以看出,数值计算较好地模拟了光壁下压气机压比特性线的趋势,但无法计算至实验中的失速工况。数值模拟结果在大流量工况下和实验结果符合较好。在小流量工况时,定常数值模拟结果的总压比与实验结果相比较大;相比之下,非定常模拟结果与实验结果的压比更为接近。数值模拟结果同样较好地预测了效率曲线的趋势,但是整体结果偏高。这是由于实验结果是在级环境中测得,静子存在损失。

综上所述,数值模拟结果是较为可靠的。在此基础上,在14.3 kg/s工况点(SC构型的近失速工况)下,对SE和SEL进行非定常数值模拟,其对应的压比及效率如图3中所示。可以看出,构型SE在14.3 kg/s工况时,压比和效率相较光壁情况都有一定提升;而SEL在该工况下则会引起压比和效率的下降。后续的讨论也将基于该工况的数值模拟结果进行。

EXP代表实验数据;SIM代表数值模拟数据;SC为光壁构型;uns为非定常结果图3 压气机转子特性图Fig.3 Compressor performance of single rotor

3.2 叶尖动量输运定常分析

为利用动量对转子叶尖及缝式机匣处理之间的干涉进行分析,在转子叶尖间隙处理缝开口处及中弧线平面对动量分布进行积分计算,结果如图4所示。

机匣处理开口处无量纲轴向动量计算公式为

(2)

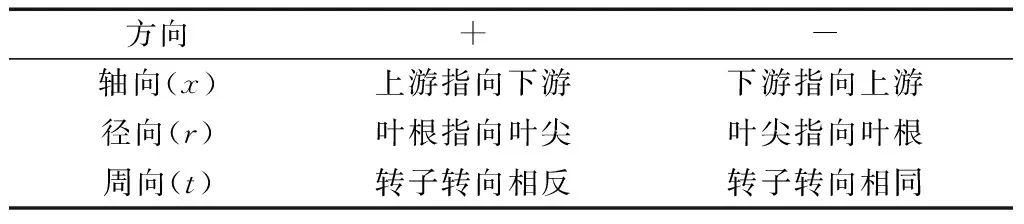

表2 动量数值正负与流动方向的关系Table 2 Relation between flow direction and sign of momentum

叶尖无量纲动量定义表达式与机匣处理开口缝处动量类似,转子叶尖间隙单位弦长的轴向动量μtip,x的计算公式为

(3)

式(3)中:ρtip为叶尖泄漏流密度;vtip,t和vtip,x分别为叶尖泄漏流的周向和轴向速度。式(4)的积分位置为图4中绿色平面。

在光壁近失速工况下,利用时均结果分别计算处理缝开口及转子叶尖轴向动量分布,如图5所示。

如图5(a)所示,机匣处理缝开口的轴向动量μ分布则呈勺状,整体而言,轴向动量在前部大于零,在后部小于零。两构型轴向动量分布的零点差异较大,SE构型的零点位于10%ctip,x,而SEL构型的零点位于-10%ctip,x。勺状分布的物理意义为:从处理缝前缘至轴向动量分布零点,带有正向动量的射流流体从处理缝流入主流;而从轴向动量分布零点至处理缝后端,带有逆主流方向动量的抽吸流体从主流流入处理缝。SE和SEL相比,SE的抽吸动量最小值约为-0.024,而在SEL中,该值达到 -0.103,为SE的4.3倍。两者抽吸动量最小值的轴向位置均靠近处理缝后端。

横坐标为轴向坐标,零点为叶尖前缘图5 处理缝开口及转子叶尖轴向动量时均分布Fig.5 Time-averaged axial momentum distributions at slots opening and rotor tip

如图5(b)所示,转子叶尖动量分布整体呈现倒钟形。三种构型的轴向动量均小于零,表明叶尖泄漏流存在着指向上游的分量。在近失速工况下,转子叶尖动量在40%ctip,x达到最小值-0.08。在安装机匣处理SE和SEL后,两者轴向动量分布的谷值(最小值)均提升至约-0.07,相较于光壁情况,绝对值减少12%。SEL使轴向动量谷值的轴向位置明显向下游移动至约65%ctip,x处。这表明,叶尖的流动得到改善,机匣处理有效削弱了逆主流的泄漏流动量,从而拓宽转子的稳定工作裕度。

由图5可以发现,叶尖轴向动量变化比较明显的位置恰巧处于处理缝轴向动量分布减小最快的区间,如图5中黄色虚线所标示。这是由于处理缝将叶尖该轴向位置区间的逆主流动量吸入处理缝中,从而导致叶尖区域轴向动量的分布产生较明显变化。此外,转子叶尖轴向动量最小位置对应于机匣处理后端位置,如图5中红色虚线所标示。这是由于处理缝作用对逆主流方向轴向动量的削弱,处理缝覆盖区域叶尖轴向动量上升,从而将叶尖区域轴向动量分布的最小值推迟至处理缝后端。

3.3 叶尖动量输运非定常分析

为了考察转子叶尖流场及处理缝SE构型内流场的非定常特性,对一个转子通过周期(T)内的瞬态流场进行分析。利用式(3)计算各个时刻处理缝开口处的轴向动量,结果如图6所示。图6中同时示出了在95%叶高处的静压分布、处理缝SE构型内的静压以及速度矢量分布的瞬态结果。

由图6可以看出,在不同时刻处理缝开口轴向动量分布曲线有较大的差异。在t0时刻,轴向动量分布的零点位于8%ctip,x处,处理缝前端至零点这一范围,正向动量的值较小,而零点至处理缝后端这一范围内则相对较大。在t0+1/3T时,处理缝前端至零点的轴向动量明显增大,零点也后移至约 20%ctip,x处。这表明,不同时刻处理缝引起的轴向动量的改变量是不同的。

为进一步探究引起轴向动量变化的原因,对95%叶高的静压分布以及处理缝内的静压分布和速度矢量进行分析。可以看出,压力梯度是引起动量变化的主要原因。如图6(a)所示,当处理缝跨过叶片时,压力面附近静压整体较高,叶尖处带有逆主流方向轴向动量的流体被吸入处理缝。而在叶片前缘上游,由于激波影响,该位置静压较处理缝内也较高,故处理缝在此区域将带有正向动量的流体吸入缝内。在t0+1/3T时刻,由于缝内静压大部分高于叶尖区域静压,故缝内带有正向动量的流体被重新释放至主流区域,以削弱叶尖泄漏流的不利影响。

4 结论

选取跨声速压气机转子进行数值模拟,考察了光壁与带机匣处理后转子叶尖间隙以及机匣处理缝开口轴向动量的分布,进而对转子与叶尖流场的动量输运进行定量分析。主要结论如下:

(1)转子叶尖泄漏流时均无量纲轴向动量分布呈倒钟形,其谷值位置为逆主流动量最强的位置。在安装机匣处理后,转子叶尖逆主流方向动量被明显削弱。在光壁情况下,叶尖轴向动量的最小值为-0.08,两种轴向位置不同的机匣处理均使该最小值的绝对值下降约12%。

(2)机匣处理缝开口处时均轴向动量分布呈勺状,开口前部区域为射流区域,后部区域为抽吸区域,动量的抽吸强度显著大于射流强度。随着处理缝后移,处理缝吸入的逆轴向动量增加。结合叶尖泄漏流动量分布可以看到,随着处理缝与叶尖叠合率的增加,叶尖轴向动量的谷值位置后移,且谷值位置位于处理缝后端处。

(3)转子叶尖及处理缝内的瞬态流场表明,处理缝开口的抽吸作用使叶尖流动以逆主流方向进入缝后部,再从缝前部向下游入主流。在一个转子通过周期内,抽吸及射流的动量分布呈现强烈的周期性变化,这是处理缝下方叶尖流场的轴向压力梯度变化造成的。