浮式生产储油轮海水管路的腐蚀问题与对策

贺海龙 尹鹏飞 李 辉 莫 兰 韩 冰 李向阳许 彪 廖卓伟 陈亚林 李金梅 郑志建

(1. 中海油能源发展装备技术有限公司湛江分公司,广东 湛江 524057;2. 青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;3.大庆油田工程有限公司,黑龙江 大庆 163712)

0 引言

浮式生产储油轮(FPSO)是集生产、处理、储存、运输、生活、供电于一体的综合性大型海洋石油生产基地。它的海水管路系统包括工艺冷却水系统、主惰性发生器冷却系统、辅惰性发生器冷却系统和中央空调冷却水系统,主要功用是输送冷却和消防海水。该系统管路材质复杂,异种金属连接较多,局部区域多形成大阴极小阳极,在海水介质环境下加速了管道和设备腐蚀,跑冒滴漏现象严重,设施维护成本较高,严重影响了储油轮的生产和安全。

目前,海洋石油开采领域中石油储油轮的海水管道系统最常用的防腐防污方法是在管道内壁涂上一层防护,但是一旦涂层失去效果,海水管道就会受到更大的损害,就会出现电化学腐蚀中“大阴极小阳极”的普遍现象,水中的氯离子很快在病灶处形成点蚀,造成管道穿孔,这也是涂层法最致命的缺点。再者由于涂层在管道在焊接安装过程中会遭到破坏,就更易产生“大阴极小阳极”现象,使得海水管道损坏更严重。涂层遭到损坏造成管路腐蚀后就很难修复,此时就需要对管路进行更换,更换的过程就会影响储油轮的工作效率,频繁更换海水管路造成诸多不便,耗费人力物力,增加了运行成本。

1 FPSO海水管路的腐蚀特点

根据对多个FPSO海水管路系统腐蚀调查分析和现场检测,发现FPSO的海水管系腐蚀普遍存在如下特点:(1)海水管路所处的位置影响腐蚀的发生:一般机舱顶部比机舱底部的管路腐蚀严重,离水泵出口较远的管路比离水泵出口近的管路腐蚀严重;(2)管径的大小的影响腐蚀的严重程度:管径较小的管路比管径较大的管路腐蚀严重;(3)靠近弯头和变径管附近局部腐蚀严重;(4)管系内部以蜂窝状腐蚀为主[1]。以南海某油田FPSO为例:该油田是南海西部于2002年7月投产的主力油田,投产至2005年FPSO的海水冷却系统(未加阴极保护之前)发生了多起腐蚀事故。海水冷却系统共有三个海水门、六大主要的用水冷却系统和一套防海生物装置,即:工艺系统、中央空调冷却系统、柜式空调冷却系统、天然气冷却器、惰气系统及冷藏柜冷却系统等设备[2]。海水管线的材料分为两种,管径小于4时的管道材料为白铜(即B10,含镍10%),管径大于4时的管道材料为普通碳钢。海水冷却系统自投产运行以来,其中海水泵的扬水管6个月左右便要检修、更换一次,泵壳及叶轮腐蚀严重;海水管线在焊缝、弯头、变径处腐蚀尤为严重,经常发生腐蚀穿漏事故,部分海水管线的壁厚由最初的12.70mm腐蚀至7.51mm[3];海水冷却系统冷凝器的冷凝管泄露严重,经常投入较大的人力、物力检修,严重影响了平台的正常生产。虽然海水冷却系统添加了铜缓蚀剂,但效果不理想。

2 影响海水管路腐蚀的主要因素

2.1 材料的影响

海水管系材料本身的性能是最根本的因素,即管路材料的耐蚀性对管路的腐蚀情况起着决定性作用。常用的海水管路材料主要分为几大类:(1)碳钢类:钢、镀锌钢等碳钢材料的耐腐蚀性能较差;(2)铜合金类:铝黄铜、B10铜镍合金、B30铜镍合金等耐海水耐腐蚀性能较好,基本上不需要其它保护,在一个大修周期内基本上不会出现腐蚀穿孔现象;(3)316L双相不锈钢、钛合金等具有很好的耐蚀性,但成本较高[4]。值得注意的是镍铜管、碳钢或者不锈钢材料等异种金属连接的话,就会发生电偶腐蚀,从而形成腐蚀穿孔,直接导致管道漏水。另管道的材质外也可以考虑复合非金属材料,如玻璃钢、加强聚胺酯等材料在海水中具有优良的耐蚀性。

2.2 气蚀的影响

气蚀的形成是由于海水的流动时发生飞溅产生的大量气泡在管路内壁撞击破裂,造成局部压力瞬间剧增,使金属表面保护膜遭到破坏,加速腐蚀。气蚀的特点是管道壁被腐蚀成马蜂窝状的小孔[5]。这种影响主要表现在弯头、变径管和热交换器水室等地方。

2.3 海水流速的影响

海水流速影响主要是以下两方面:一方面是海水流动过程中对管壁的冲刷和撞击,另一方面是水流动时空气中的氧气会与金属管壁不断接触。海水的流速越快,其流动的紊乱程度就越高,就会使得氧气接触金属管壁的频率就越高,氧去极化的作用就会处于高峰状态,海水管路的腐蚀状态也会随着腐蚀电流的增大而越发严重,流速大时的腐蚀速度是静止时的腐蚀速度的几倍甚至几十倍[6]。碳钢类材料的腐蚀速度随流速的增加而增加。铜合金材料类的则存在一个临界流速问题,在海水中使用紫铜是流速控制在0.9m/s为宜,含砷的军用黄铜海水流速不宜超过1.8m/s,铝黄铜流速可提高到3m/s,B10和B30可分别达到3.6m/s和4.5m/s的流速[7]。不锈钢、镍基合金材料在高流速时抗蚀性好,流速低时抗蚀性差。

2.4 腐蚀环境的影响

海水管道的腐蚀程度和其所处的环境密不可分。除了管道所处的海水环境以外,还可能受到潮湿的海洋大气环境和海底沉积物的侵蚀。大气环境中的氧含量更高,更易受到腐蚀;海底沉积物中的硫酸还原菌也会加速管系的腐蚀速度[8]。

2.5 结构因素的影响

影响海水管道腐蚀的一个重要因素就是管道的构型。在管道的分流和汇流处海水水流紊乱程度较高,增加了氧气与管壁接触的频率,增大腐蚀作用;弯管处和管径变化处等最易发生冲击腐蚀[9]。异型管比直型管在同样流速下更易出现海水冲击形成的蚀坑或者管壁变得薄而脆的现象[10]。海水管系的连接方式也是造成腐蚀的一个因素。在管道连接的缝隙处往往会形成旋涡或是接口处不平整形成急流而导致连接处的后段易破损。不同种金属直接接触会发生电偶腐蚀,且电势差越大的异金属腐蚀速度越快[11]。

2.6 海生物的影响

海生物的对海水管道的影响主要是以下三个方面:(1)海洋自养型生物进行光合作用产生氧气使得海水中的氧气增加,增加氧去极化作用加速管系的腐蚀[12];(2)海生物进行呼吸作用产生二氧化碳,某些海生物能分解出硫化氢,导致周围的水体酸化加剧腐蚀;(3)海生物活动会破坏管壁涂层,有些海生物甚至能穿透保护层,从而加快腐蚀速率[13]。

3 海水管路腐蚀的控制方法

3.1 控制管内流速

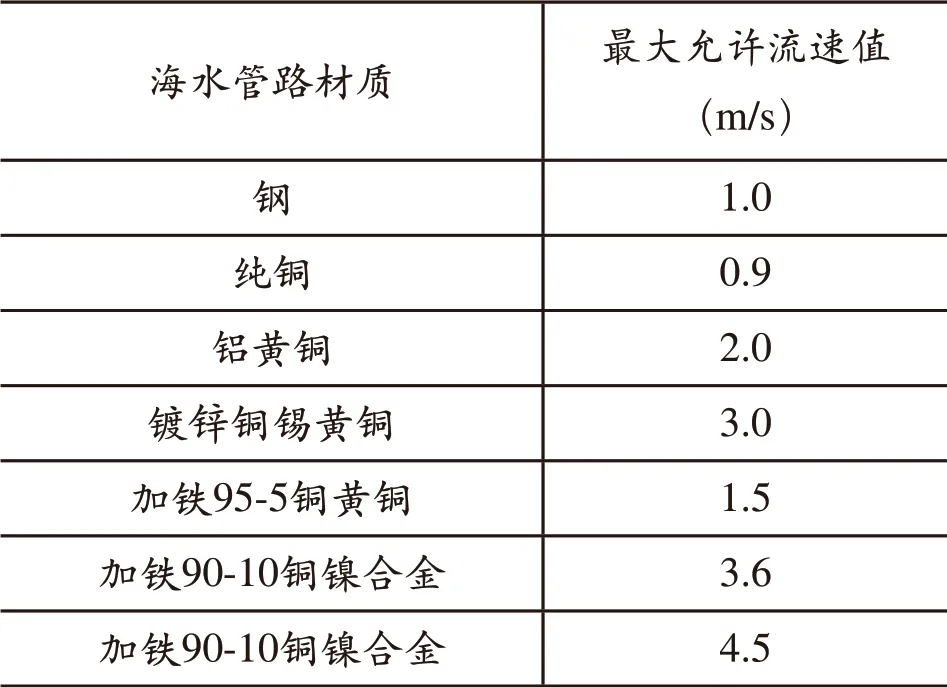

根据管路的实际情况,可以采取控制流速的方法有两种,一是扩大管径,二是减小流速,当海水流速减小至1.5m/s以下时,管系内壁的腐蚀情况能够得到有效的改善。经研究分析得出各种管材的最大允许流速值如表1所示。

表1 各种管材的最大允许流速值[14]

以上所说最大流速系指正常水流稳定状态下的流速,当海水特别平稳时或海水紊乱时,其最大允许流速值有一定的波动。

3.2 采用耐海水腐蚀的管材或内涂金属或非金属覆盖层

采用耐海水钢、高含Ni、Cr材料和复合材料,采用良好的重防腐涂层体系包括热浸锌与内衬PE、PFTF等方法来提高管系的耐蚀性[15]。

3.3 涂料防护

涂层防护是如今最普遍、最便捷、最有效的防腐手段之一,其用于管路的防腐从理论上是成熟的,即是在管系基体与海水介质之间设置一道屏障,阻隔两者之间发生的电化学反应的传导系统,使得管壁无法直接接触海水,从而达到保护效果。但涂层防护有其致命的缺点,即一旦涂层出现破损,就会出现电化学腐蚀中常见的“大阴极小阳极”现象,海水中的氯离子会迅速在破损处形成点蚀,造成管线穿孔[16]。而由于管线施工需要焊接或安装,均会造成涂层损坏,使其在应用之初即形成缺陷。所以海水管路一般采用涂层-电化学联合防护的方法进行腐蚀控制。

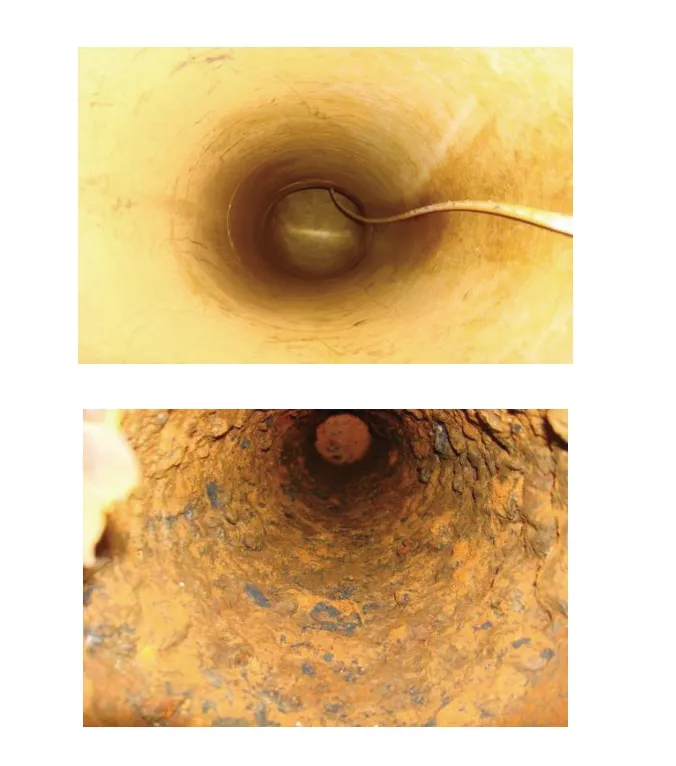

3.4 涂层—电化学联合防护

涂层-电化学防护方法也是管路防腐最常用的方法之一,常用于输送钢管路的防护。此法对涂覆的基材有一定的要求,管路基材的加工处理需按照GB8923-88标准严格执行,并选择优质的防腐涂料能够很大程度上减少管路的腐蚀[17]。对于管路易腐蚀的区域不止需要涂层的保护,还需要联合电化学防护,可以选择牺牲阳极阴极保护法,加装锌塞、锌栓、锌环等较为活泼的金属作为牺牲阳极,也可采用外加电流阴极保护法。例如管道弯头部分需要加强阴极保护措施,同时考虑使用PVC工程塑料、铝塑复合管、玻璃钢管膜凸起鼓泡现象代替。对于常见口径为D200~D600的小管径海水管路,受管道管径的限制,牺牲阳极的保护方法无法实施,普通的外加电流保护法受工艺及保护半径的限制也无法达到预期的效果[18]。线型阳极外加电流阴极保护技术是控制小管径海水管路腐蚀的一种有效方法,它的辅助阳极是采用一种线型方式安装在管道内部,具有安装快捷方便、保护距离长、保护电位分布均匀、管道开孔少,不影响管道保温的优点。该技术南海奋进号FPSO海水管路线型阳极阴极保护应用效果良好,运行三年后检查发现管道内部保护良好,没有发现明显腐蚀,而没有使用外加电流的海水管道一年内出现了大量腐蚀穿孔现象[19],施加线型阳极保护和不加保护管路内壁如图1所示。

图1 施加线型阳极保护和不加保护管路内壁对比(上;加保护;下:不加保护)

4 结语

FPSO的海水管路易受腐蚀的损害,并且受到工艺设计、材质选择、施工质量、维护管理以及工况与环境变化等诸多因素的影响,对于海水管路不同的因素造成的腐蚀情况进行评估分析,从而选择合理有效的腐蚀控制方法,由此减少关停故障,提高设施与设备的完好率,可以延长海水管路使用寿命和维修周期,提高安全指标,避免环境污染,保障海上生产作业的安全进行。