基于动刚度分析优化的汽车怠速噪声控制

吴亚萍 秦丽萍 徐炳桦

关键词:怠速噪声;排气挂钩;汽车仿真;动刚度

0 引言

汽車工业正在迎来迅速发展,不管是传统的燃油汽车,还是新兴的混动、纯电动汽车,都已经能够进入寻常百姓家。当汽车在满足大家对其外表以及动力等的标配需求后,NVH 性能也已成为大众消费者的重点关注对象。所以,整车NVH 性能已经成为各大主机厂在汽车开发设计过程中非常注重的工作[1-2]。而在整车NVH 问题中,车内怠速噪声是比较难控制的问题之一。这类噪声表现为在怠速起动时,驾驶舱内在某个频率下出现“呜呜”声,这种噪声使人感觉烦躁,是驾驶员不可接受的主观感受[3-4]。而怠速噪声的产生主要源于动力及排气系统,其传递路径主要为悬置系统、进排气系统和车身系统。

本文针对某款车型怠速存在“呜呜”声异响,利用试验和仿真结合方法,确定是排气系统上挂钩与车身安装点动刚度不足引起。本司通过优化挂钩结构,提高安装点动刚度,采用ODS 工作变形分析方法进行诊断,并对有关车身结构进行优化。优化后,该系统在动态激励下的抗变形能力提高,系统因受到激励而产生的振动减小,达到了消除噪声问题,对车内噪声问题解决提供了有效可行的思路。

1 声源识别

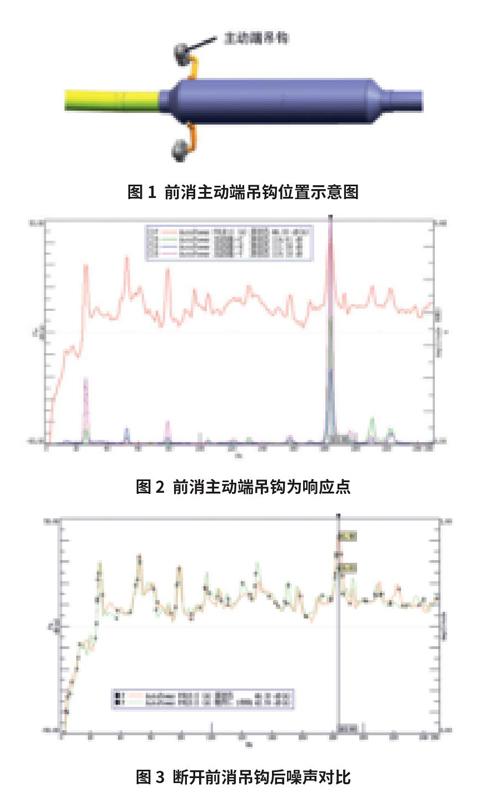

某轿车在怠速时驾驶舱内出现“呜呜”声,经测试排查,发现声源来自前消的消声器主动端吊钩位置(图1)。该处为响应点,频率为183 Hz,如图2 所示。断开前消吊钩后,183 Hz 的声压级降低15 dB,车内“呜呜”声消失(图3)。初步判断噪声是由于挂钩与车身安装点动刚度不足产生,从而传递到车内。

2 动刚度分析

基于测试结果,为进一步确定是否排气系统吊钩安装点不足而引起车内噪声,对吊钩安装点做动刚度分析。

2.1 建立白车身有限元模型及排气挂钩模型

利用HyperMesh 软件进行有限元网格建模。白车身钣金件采用2D 网格单元属性来建立:网格尺寸10 mm×10 mm ;钣金件所采用的材料为铸铁,弹性模量为2.1×105 MPa,密度为7.83×103 kg/m3,泊松比0.3 ;钣金件之间的连接采用Acm 单元模拟焊点连接,RB2 单元模拟螺栓连接。排气挂钩采用3D 六面体网格单元属性来建立,网格尺寸3 mm×3 mm,材料与钣金件相同(图4)。挂钩在白车身地板上的安装位置如图5 所示。

2.3 动刚度分析工况

白车身自由状态下,运用单位激励频率响应计算法设置动刚度分析工况。在排气挂钩上抓取的RB2 单元中心位置,分别施加X、Y、Z 三个方向的动态单位激励力(1 N),最后输出加速度导纳。加速度导纳表示的是系统加速度响应与输入力的传递函数[5]。为了更加直观的对比分析,将得到的加速度导纳转化为某频率下的平均动刚度值,单位为N/mm。得到动刚度曲线如图6 所示。

根据曲线结果可以得出:该处排气挂钩安装点在183 Hz左右频率段内的动刚度值均小于500 N/mm,最低动刚度数值仅为385 N/mm。由于其动刚度值较低,在其受到外部激励时,容易产生振动,造成低频噪声对车内乘员产生影响。所以对排气挂钩做问题诊断。

3 动刚度问题诊断

3.1 ODS 工作变形分析诊断

工作变形分析(Operational Deflection Shape,ODS),定义为结构在某特定频率下的工作变形[6]。通过变形分析,输出排气挂钩动刚度最低值所在频率181 Hz 的ODS 工作变形,模拟得到排气挂钩工作变形云图(图7)。

3.2 诊断结果

根据工作变形模拟云图分析:在频率为181 Hz 时,排气挂钩受激励位置做X、Z 向摆动的动作,主要表现为Z 向上下摆动,且振幅较大,拉动横梁做X 向摆动。为减小车身受其影响而产生的结构变形和振动,应对该排气挂钩中段做Z 向运动限制结构,从而达到优化目的。

4 问题区域优化

4.1 结构优化

在考虑到结构可行性和生产成本的情况下,针对181 Hz 频率下的工作变形问题,对排气挂钩中段做限制:增加一个连接原挂钩和地板横梁的辅助挂钩,与原挂钩中前段烧焊,与地板横梁烧焊(图8)。

4.2 优化结果

通过对优化后的排气挂钩安装点再次进行动刚度分析,提取曲线与优化前的动刚度曲线进行对比,排气挂钩安装点的Z 向动刚度180 Hz 左右频段内已基本整体升高至目标线以上,优于优化前状态,达到了较好的优化效果。目前状态的动刚度值已可以接受,优化前后对比曲线如图9 所示。

4.3 排气吊钩结构优化与验证

为进一步验证仿真分析的准确性,将结构优化后的数模制作成实物样件装车(图10)。同样按照怠速工况测试,结果表明在183 Hz 声压级降低8 dB(图11)。且主观评价怠速时的“呜呜”声明显消失,驾驶舒适性有了很大提升。

5 结论

(1)实车测试中,在怠速时驾驶舱内出现“呜呜”声,排查主要由排气系统激励引起,传递到车身。初步判断由于排气挂钩与车身安装点动刚度不足,导致驾驶舱内出现噪声。

(2)通过建立白车身有限元模型和排气挂钩模型,分析排气挂钩安装点动刚度较低。根据问题频率,通过ODS 工作变形分析优化,动刚度由385 N/mm 提升到了1 340 N/mm,减小振动,从而能有降低传递到车内的噪声。

(3)采用仿真优化后的排气吊钩,在问题频率183 Hz 声压级降低了8dB,主观评价“呜呜”声明显消失。进一步验证了动刚度分析优化方法的准确性和可靠性,为后续新车型开发提供了依据。