一种伺服柔性定位单元技术

高顺恩 孟大庆

关键词:柔性制造;生产线;焊装;伺服;定位单元

1 引言

随着汽车市场的发展,新车型的上市越来越频繁。为了保持企业竞争力,满足消费者越来越多的个性化需求,汽车制造业由传统的单品种、大批量生产方式逐步向多品种、中小批量的生产方式过渡,以生产者为主导的生产方式正逐步向以消费者为主导的生产方式转变[1]。

在传统的生产方式下,汽车生产线兼容较少的车型、切换频次低、柔性差。针对不同的车型,每次都要重新设计工艺及设备,设计周期长、成本高,且兼容性不好。当生产线需要导入新的车型时就要对原生产线重新设计并改造,耗费大量的时间和成本,这种模式将很难满足市场的竞争力。为弥补不足,提高汽车生产线的柔性化程度,伺服柔性定位单元技术逐步被应用于各大汽车主机厂的焊装生产线上[2-4]。

在这样的情况下,为了加强市场竞争力,本司开始研究新的柔性制造生产技术,以应对市场越来越激烈的竞争。

2 现有技术

以往的焊装生产线为了兼容不同的车型,主要采用工装定位单元的部分切换或者整体切换方式,切换时间长且繁琐。并且切换下来的单元还需要大量的场地进行存储和维护保养,造成空间和时间上的巨大浪费。

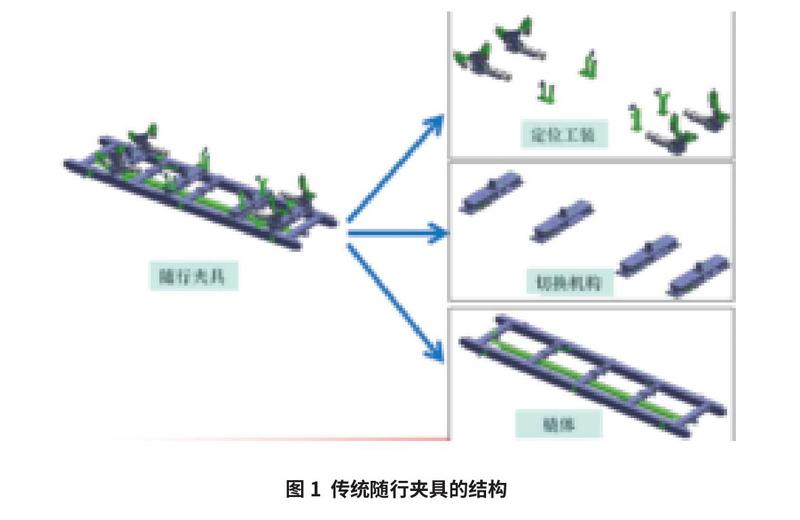

生产线的定位单元主要采用随行夹具的结构,主要包括橇体、切换机构和定位工装(图1)。橇体是所有车型兼容共用的;定位工装有2 个工作位,只能兼容生产2 种车型,通过气缸的摆动实现车型的切换。当需要导入第3 种车型时就需要打开切换机构,将切换机构上的安装板和定位工装整体切换走并存入夹具库里,将新车型的定位工装导入进来,从而实现新车型的柔性导入。

由于生产线布局的限制,夹具库空间小,而且整条线共有20多个随行夹具,夹具库只能存放整条线的一套随行夹具。所以包括夹具库存放的和生产线上运行的,现有的生产线只能允许2套随行夹具共4 组车型同时生产。

企业为了满足顾客的需要,提升企业竞争力,同时开发生产了多种车型。但由于场地和生产成本等限制,生产线并不能无限布置,这就需要生产线能够同时满足五六种甚至更多车型的生产需要。在这种情况下,开发一种不需切换就能满足汽车在X、Y、Z 方向定位精度要求的新技术迫在眉睫。

3 技术开发

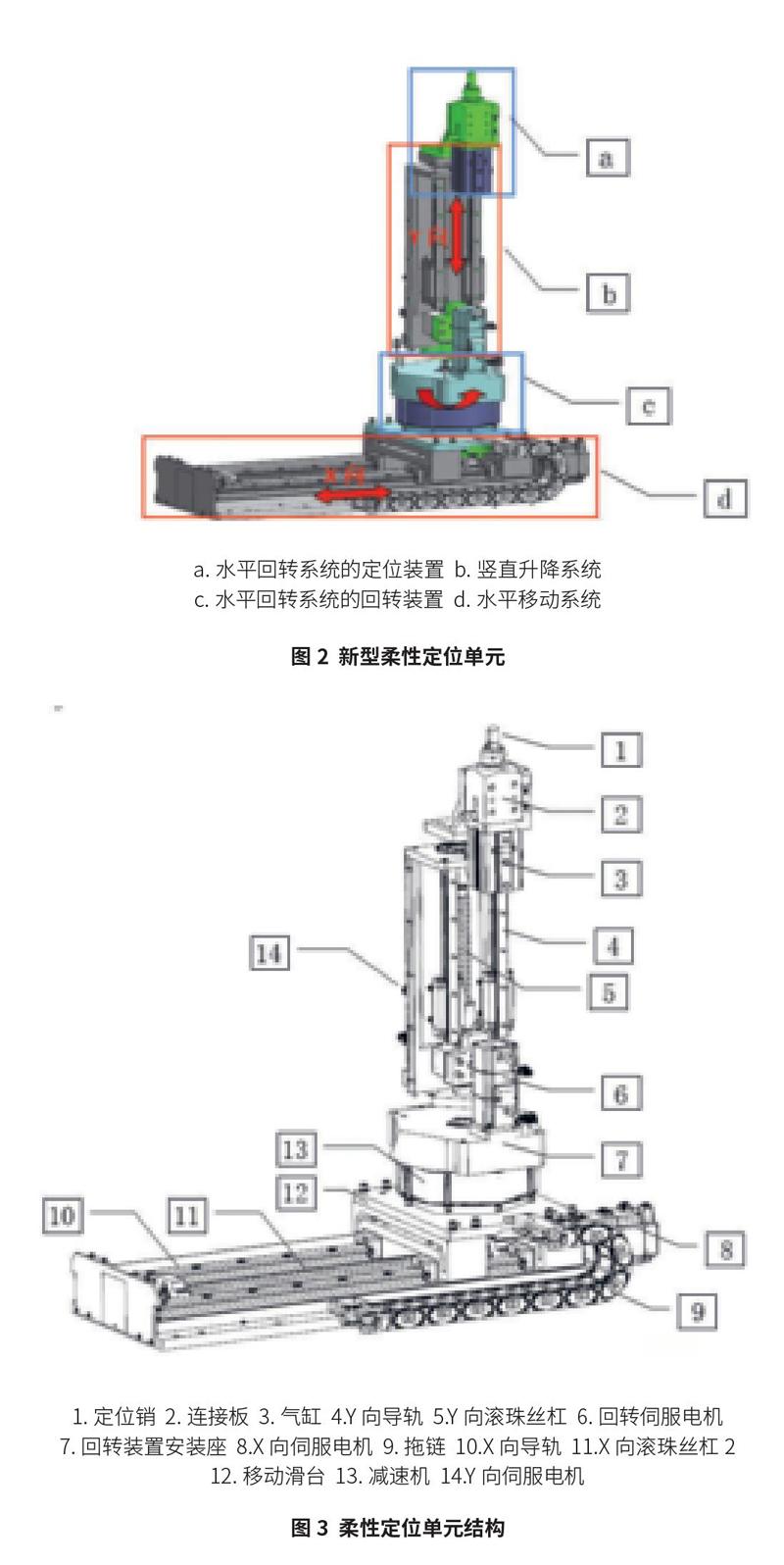

经过多年的研究和试验,本司最终开发出一种可三向滑移的伺服柔性定位单元技术(图2)。该技术设计的柔性定位系统主要由水平移动系统、水平回转系统的回转装置、竖直升降系统和最上方的定位装置4 部分组成。该系统主要零件构成如图3 所示。

3.1 水平回转系统的定位装置

定位销、连接板和气缸一起组成定位装置,位于整个机构的顶部,属于车型的定位工装。定位工装是汽车生产线上必不可少的装置,保持零件在生产线的绝对位置不变化。对于定位工装来说,有更多的方向、高度切换是至关重要的,可以运用于很多不同的场合。

3.2 竖直升降系统

竖直升降系统包括升降驱动伺服电机、竖直板、安装板、竖直滑动滚珠丝杠及升降机构安装座。升降机构安装座的下端与回转装置安装座连接,上端与定位装置连接。通过伺服电机给出动力,驱动Y 向滚珠丝杠沿Y 向上下移动,从而带动定位装置沿Y向运动。

3.3 水平回转系统的回转装置

回转伺服电机、回转装置安装座、减速机和移动滑台,一起组成水平回转系统的回转装置(绕Y 向旋转,控制X、Z 方向),通过移动滑台安装在水平移动系统的上方。回转装置通过回转伺服电机驱动,带动减速机,通过齿轮啮合的方式,使得回转装置安装座得以绕Y 轴转动。而竖直升降系统就设置在回转座上,所以当回转座转动时,定位机构也会同步转动。

3.4 水平移动系统

水平移动系统(X 向)由X 向滚珠丝杠、X 向导轨、水平移动伺服电机和拖链组成。伺服电机启动,驱动滚珠丝杠沿X 向移动;滚珠丝杠通过一块安装板和两侧的导轨连接起来,带动导轨的滑块一起做水平X 向运动。采购件导轨的高精度可以确保连接在导轨滑块上的运动单元不发生Y 向和Z 向的偏差,保证水平移动系统的X 向移动精度。

3.5 伺服柔性定位单元技术精度控制

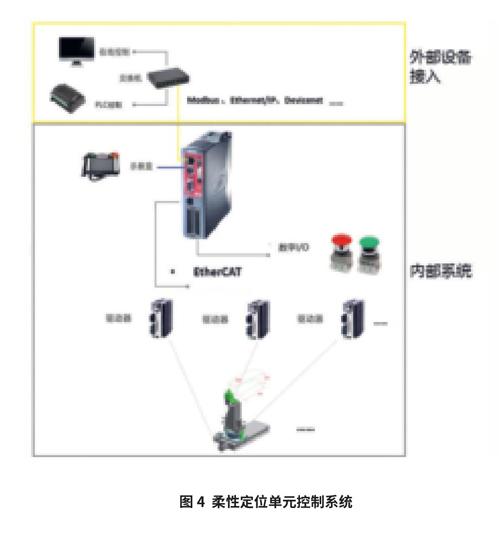

伺服柔性定位单元的电气控制系统采用多轴联动控制,支持多种通讯协议( 如Modbus、Ethernet/IP、Devicenet、EtherCAT 和CANopen 等),支持本地I/O 直接控制,支持示教调试,并通过主线扩展的方式可以联动控制更多的运动位置(图4)。

伺服柔性定位單元技术采用伺服电机驱动,并配合滚珠丝杠和导轨等高精度采购件,通过系统内编写的控制程序控制其运动轨迹,重复定位精度可达±0.1 mm 以内,足以满足汽车的定位精度要求[5-6]。

本技术可通过采用不同行程的导轨实现各种运动范围。在本次开发的技术中,该柔性定位单元NC 可以根据需要进行3 个自由度组合,包括水平直线运动X 轴、旋转运动Y 轴、竖直直线运动Z 轴及穿孔定位装置。运动机构分别由伺服电机驱动,其运动轨迹复合既对应空间X、Y、Z 位置,也实现多车型快速切换的柔性定位需求。

通过分析本司各个在产车型定位孔的差异,并预留一些开发余地,该伺服柔性定位单元技术设计的运动行程分别为X 向450 mm、Y 向200 mm、Z 向160 mm, 足以满足公司目前在产车型的定位要求。另外在实物加工装配好之后,还经过了长达3 个月百多万次的重复试验,确保重复运动精度保持在设计范围±0.1 mm 以内。

4 技术应用

将伺服柔性定位单元安装在滑橇上,取代如图1 所示的随行夹具机构上定位工装和切换机构,就构成如图5 所示的一种新的随行夹具结构系统。该系统通过程序控制随行夹具上的伺服柔性定位单元运动行走到多个位置,从而能够定位多种孔位距离差异在定位单元活动范围内的车型。

每次导入新的车型时,不需考虑新的工艺和定位工装,不需切换工装,只需要增加一些电控硬件单元,通过主线扩展和程序控制的方式,将伺服柔性定位单元行走到正确的位置,就能满足新车型的定位要求,大大提高生产线的柔性化生产程度。因此,只要新导入的车型孔位距离差异在定位单元活动范围内,就能将这些车型集中在一条生产线上,实现多车型的柔性共线生产。

即使有新的车型,孔位距离差异超出伺服柔性定位单元的行程范围,只需选用更大行程的导轨等采购件,就能做出更大工作范围的伺服柔性定位单元。将之运用到生产线的定位工装上,可以大大减少新生产线的投入,降低生产运行成本,最终可以大幅降低汽车的市场售价,提高企业竞争力,促进企业更快更好发展。