电子皮带秤恒张力自动纠偏机构的设计

范爱军

河南中烟工业有限责任公司黄金叶生产制造中心,郑州经济开发区经开第三大街9号 450016

在卷烟制丝生产过程中通常采用电子皮带秤对原材料进行称重和配比,电子皮带秤的计量和配比精度会直接影响卷烟产品质量的稳定性[1-2]。在实际生产中,传输带偏移是影响电子皮带秤计量精度的重要因素之一[3-4],目前常用的纠偏技术有两种:一是机械式无级自动纠偏技术,采用机械导轮跟踪传输带,同时带动纠偏辊偏转产生纠偏力,由于纠偏力与传输带的跑偏力成正比,故传输带可以在平衡点处自动实现左右调整;二是使用4个接近开关与电动推杆驱动纠偏辊共同组成纠偏机构,通过调整传输带两边的张力以解决传输带偏移问题,可实现水平或垂直调整[5]。由于电子皮带秤的张紧辊和纠偏辊是同一部件,当纠偏机构进行自动纠偏时,传输带的张力会发生明显改变,进而影响电子皮带秤的计量精度,只有通过增加校秤频次才能降低计量精度波动产生的影响[6]。针对此问题,高文杰等[7]设计了一种偏移延时控制系统,采用电动推杆与接近开关配合控制纠偏;杨守臣[8]分析了烟草专用电子皮带秤的校准方法及技术要求;李春光等[9]研究发现质量传感器和速度传感器是造成电子皮带秤瞬时流量波动大和校准重复性差的主要原因;曹仲莹[10]分析发现速度传感器中转子齿轮磨损和缺齿会造成电子皮带秤输出数值波动。但对于解决传输带双向、大范围纠偏以及纠偏过程中对计量精度的影响等研究则鲜见报道。为此,利用摩擦原理设计了一种电子皮带秤恒张力自动纠偏机构,以期减少校秤次数,提高制丝生产过程控制精度。

1 问题分析

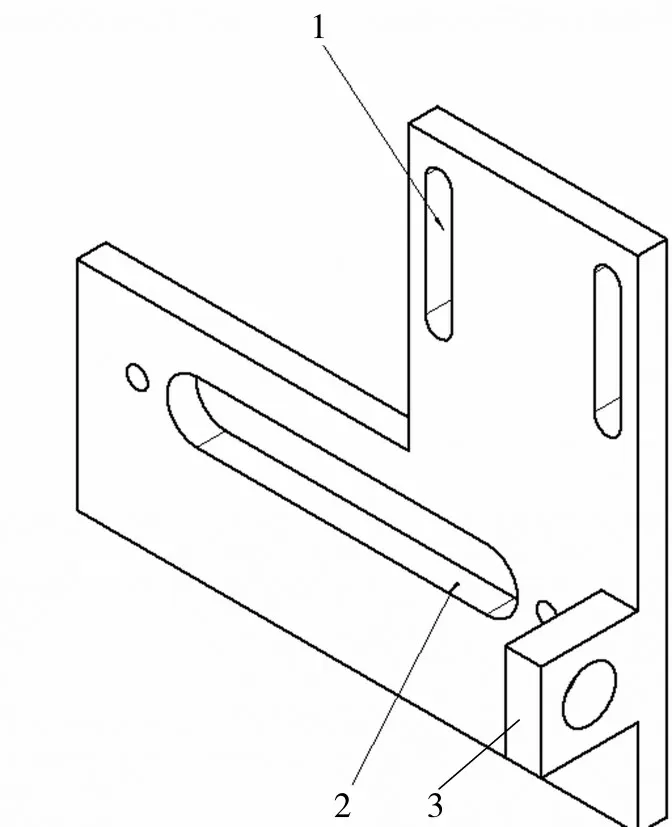

改进前电子皮带秤张紧和纠偏机构主要由机架、电机减速机、主动辊、从动辊、从动辊张紧装置、张紧纠偏辊、电动推杆、负荷传感器等部件组成,见图1。传输带速度由带有变频器驱动的电机减速机进行调节,通过安装在从动辊上的光电编码器测量传输带速度,同时消除由于传输带打滑而产生的误差。

图1 改进前电子皮带秤张紧和纠偏机构示意图Fig.1 Schematic diagram of tension and adjustment mechanism of electronic belt weigher before modification

由图1可见,电子皮带秤传输带1的张紧主要由从动辊张紧装置7、前张紧辊2和后张紧纠偏辊4控制,后张紧纠偏辊的一端与电动推杆9采用关节轴承进行铰链连接,用于张紧和纠偏。在电子皮带秤投入使用前通常需要校秤,以消除传输带张力对称重辊的影响。但经过一段时间运行后,传输带会产生左右偏移,此时自动纠偏机构投入运行。当电子皮带秤传输带偏向电动推杆一侧时,电动推杆可以拉紧传输带,使传输带偏向另一侧,但是当传输带偏向没有电动推杆一侧时,电动推杆只能放松传输带,使传输带偏向电动推杆对侧,由此容易造成传输带在主动辊11、从动辊6上打滑。可见,现有电子皮带秤纠偏机构只能实现单方向纠偏,从而影响生产的正常运行。

2 系统设计

2.1 机构组成

基于摩擦原理[11]设计了一种电子皮带秤恒张力自动纠偏机构,主要由前张紧辊3和纠偏辊支撑架(3和11)、后张紧辊支撑架(6和9)、纠偏辊组件4、电动推杆10等部件组成,见图2。改进后将纠偏辊支撑架与前张紧辊支撑架设计为一体,并将后张紧辊与纠偏辊的张紧和纠偏功能分开,以避免相互影响。

图2 改进后电子皮带秤张紧和纠偏机构示意图Fig.2 Schematic diagram of tension and adjustment mechanism of electronic belt weigher after modification

2.2 前张紧辊和纠偏辊支撑架

前张紧辊支撑架主要用于安装和调整前张紧辊,前张紧辊与纠偏辊支撑架合为一体,见图3。其中,双长孔2用于调整前张紧辊的高低,长孔1用于安装和限定前张紧辊,凸台5用于安装和限定关节轴承组件,长孔4用于安装和限定纠偏辊调整架。在机架上加工出与孔3对应的孔并安装螺栓,用于增加前张紧辊和纠偏辊支撑架的刚度。

2.3 后张紧辊支撑架

后张紧辊支撑架主要用于安装和调整后张紧辊,见图4。其中,双长孔1用于调整后张紧辊的高低,长孔2用于安装和限定后张紧辊,凸台3用于安装和限定关节轴承组件。

图3 前张紧辊和纠偏辊支撑架示意图Fig.3 Schematic diagram of support frame for front tension roller and adjusting roller

图4 后张紧辊支撑架示意图Fig.4 Schematic diagram of support frame for rear tension roller

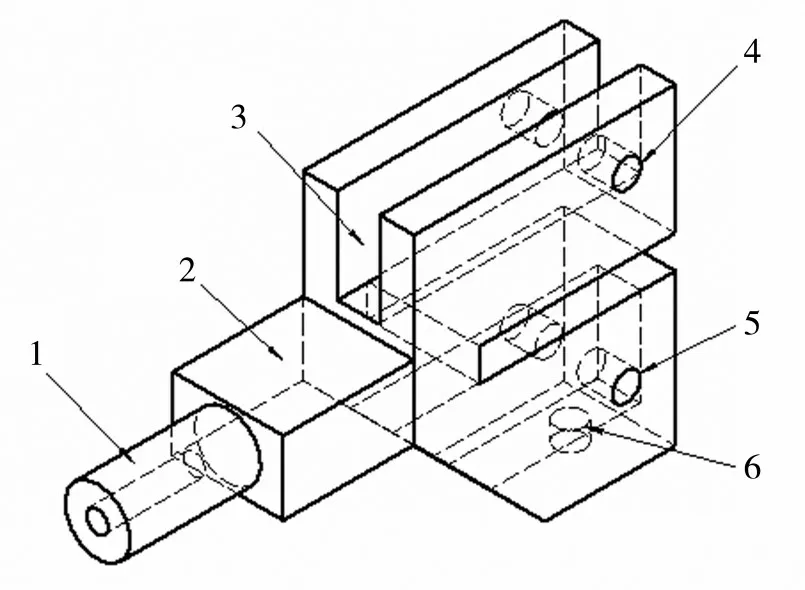

2.4 纠偏辊组件

纠偏辊组件由两个纠偏辊(3和5)、两个纠偏辊调整架2、关节轴承4和电动推杆1等部件组成,见图5。前张紧辊支撑架、纠偏辊以及纠偏辊调整架同时组装,再将前张紧辊支撑架用螺栓固定在机架上;通过调整下纠偏辊调节螺栓8,使下纠偏辊5与传输带轻轻接触,并将下纠偏辊紧定螺栓7拧紧;上纠偏辊3在重力作用下压在传输带上方,并锁紧上纠偏辊紧定螺栓6;最后安装关节轴承4和电动推杆1。

图5 纠偏辊组件示意图Fig.5 Schematic diagram of adjusting roller component

由图6可见,轴头1用于安装关节轴承,其长度大于关节轴承宽度,当传输带偏移时有活动间隙。纠偏辊调整架支撑滑动面2位于安装和限定纠偏辊调整架的长孔(图3)中,由于滑动面2与长孔是平面与平面相配合,由此提高了纠偏组件的稳定性。

图6 纠偏辊调整架示意图Fig.6 Schematic diagram of adjusting rack of adjusting roller

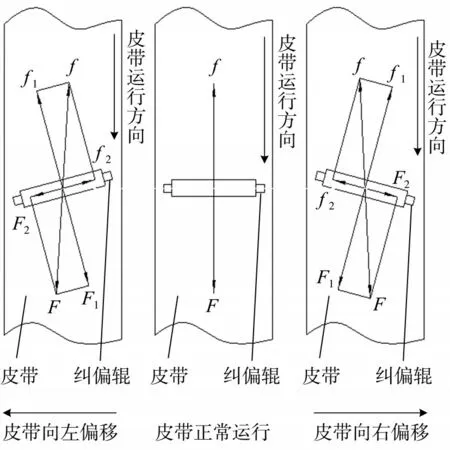

2.5 纠偏原理

纠偏辊受力分析见图7。其中,F是传输带对纠偏辊的摩擦力;F1是传输带对纠偏辊的摩擦力在纠偏辊上的径向分力;F2是传输带对纠偏辊的摩擦力在纠偏辊上的轴向分力;f是纠偏辊对传输带的摩擦力;f1是纠偏辊对传输带的摩擦力在纠偏辊方向的径向分力;f2是纠偏辊对传输带的摩擦力在纠偏辊方向的轴向分力。F、F1、F2分别与f、f1、f2大小相等方向相反。由图7可见,当传输带向左偏移时,纠偏辊做正角度偏斜,传输带对纠偏辊的摩擦力F可以分解为F1和F2,F1用于转动纠偏辊;根据作用力与反作用力原理,F2产生一个大小相等方向相反的反作用力f2,用于推动传输带向偏移的反方向移动,即推动传输带向右移动。反之,当传输带向右偏移时,纠偏辊做负角度偏斜,产生推动传输带向左移动的作用力f2。

图7 纠偏辊受力分析图Fig.7 Diagram of mechanical analysis of adjusting roller

3 应用效果

3.1 试验设计

设备:CK63E型电子皮带秤(昆明船舶设备集团有限公司)。其中,传输带宽度为1 000 mm,主动辊到从动辊的距离约为2 800 mm,从动辊的有效长度为1 060 mm。当传输带正常运行时,传输带边缘到从动辊边缘的距离各为30 mm。

测试方法:①由于传输带是环形结构,无法直接测量纠偏量与传输带张力值之间的关系。改进前通过调整与后张紧纠偏辊连接的关节轴承的调节螺栓(螺距为1.5 mm),将螺栓的螺纹伸出量作为纠偏量,考察纠偏量与电子皮带秤称重值的变化,重复测量8次。②改进后将纠偏辊组件安装于CK63E型电子皮带秤上,电动推杆与纠偏辊调整架通过关节轴承相连接,通过修改PLC程序调整电动推杆的运动参数。为验证改进效果,通过调整关节轴承的调节螺栓,改变纠偏辊与传输带之间的倾斜度,根据调节螺栓伸出量或缩回量测试传输带边缘到从动辊边缘的距离。根据图7,当传输带正常运行时,传输带边缘到从动辊边缘的距离为30 mm,此时设定调节螺栓伸出量为0;当调节螺栓伸出时,伸出量设定为正值(+),此时传输带向左偏移;反之,当调节螺栓缩回时,缩回量设定为负值(-),传输带向右偏移。重复测试8次。

3.2 数据分析

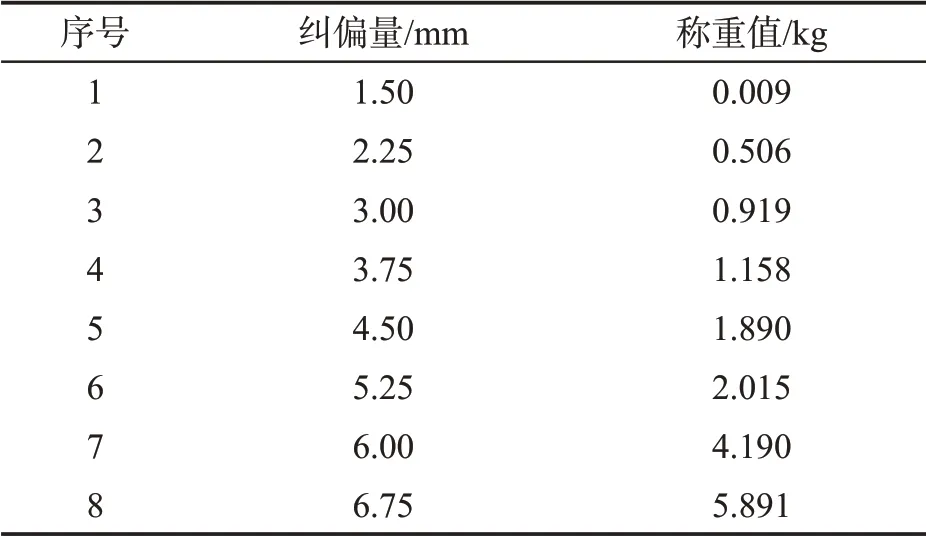

由表1可见,改进前随着后张紧纠偏辊纠偏量的增加,传输带张力随之增加,进而导致传输带对称重辊的压力也增加。可见,改进前采用后张紧辊与纠偏辊合二为一的设计方式,当纠偏机构运行后会造成传输带张力发生变化,进而影响到电子皮带秤的计量精度。

表1 改进前纠偏量与电子皮带秤称重值的变化Tab.1 Variation of measurement value of electronic belt weigher along with adjustment distance before modification

由表2可见,改进后后张紧辊与纠偏辊功能独立,当调节螺栓伸出时,传输带边缘到从动辊边缘的距离增加,此时传输带在纠偏辊轴向分力的作用下,推着传输带向对侧偏移;反之,传输带向另一侧偏移。无论传输带如何偏移,称重值始终为0,说明传输带张力没有因纠偏机构运行而发生变化,实现了恒张力传输带纠偏,保证了电子皮带秤的计量精度。

表2 改进后调节螺栓伸出量或缩回量与传输带偏移量的变化①Tab.2 Variation of adjustment distance of conveying belt along with outstretching/retracting distance of adjusting bolt after modification

4 结论

通过对现有电子皮带秤张紧和纠偏工作原理进行分析,设计了一种恒张力自动纠偏机构,将张紧辊与纠偏辊独立设计,以消除两者之间的影响,当调节螺栓伸出时,传输带到从动辊的距离增加,传输带在纠偏辊轴向分力的作用下向对侧偏移;反之,传输带向另一侧偏移,由此实现了恒张力传输带纠偏。以河南中烟黄金叶生产制造中心使用的CK63E型电子皮带秤为对象进行测试,结果表明:改进后传输带张力不会因纠偏机构运行而发生变化,实现了传输带双向、大范围纠偏,有效提高了计量精度和生产过程控制能力。