完善角钢工艺设备 促进产量的提升

李 健

(河钢宣钢一钢轧厂,河北 宣化075100)

河钢宣钢一钢轧厂(以下简称一钢)轧中型生产线主要钢种为碳素结构钢、优质碳素结构钢、低合金结构钢,设计年产量75万t。生产产品规格为10-28号槽钢、8-20号角钢、10-25号工字钢和U18~U29矿用钢及Φ50~100 mm圆钢,原设计生产的型材轧线规格较多,飞剪、冷床上钢设备、定尺机及码垛机系统存在结构不合理、强度刚性小的缺陷,严重制约生产能力的提高,给生产达效带来很大困难。特别是在生产方坯后,随着生产的进行,设备存在的问题逐渐暴露出来,严重制约着生产节奏与产量的提高,对设备造成了一定程度上的磨损,表现主要有:1号剪电机减速机联轴器传动经常停机、冷床上钢设备故障、码垛机频繁掉钢及定尺精度不准等主要问题。为尽可能的开发其产能,后线不断查找制约生产能力提高的设备因素并对其加以改造。

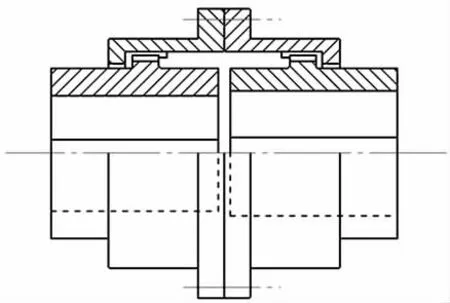

1 1号飞剪电机减速机联轴器改造

中型线1号剪自投产后,电机—减速机间传动的鼓齿联轴器频繁切销子,改造前,更换柱销约600条(每套18条),更换鼓形齿式联轴器3套。每次更换安装柱销需要2 h,而且每次柱销被切断后由于中间坯料头部没有被切断,必须人工切割后才能咬入6号轧机,影响生产时间3~5 min分钟;每次更换鼓形齿式联轴器需要8 h。

后改造为滚珠式联轴器,第一加大了联轴器半径,连接螺栓直径加大为14 mm,重要的是滚珠式结构轴向调整范围大,为原鼓形齿的两倍,而且可传递扭矩加大。克服联轴器齿损坏和“剔头”现象,解决了设备隐患。

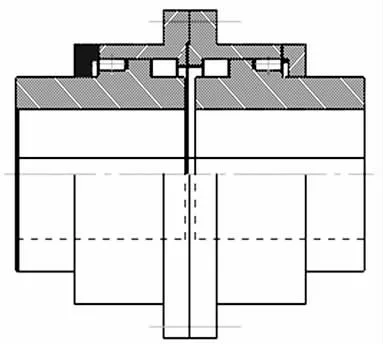

2 冷床上钢油缸支架改造

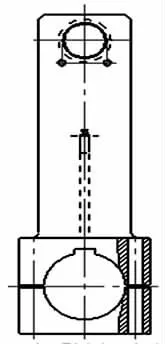

冷床裙板经常起不到位,油缸支架开焊、螺栓脱扣现象频频发生,切断的螺栓不易被取出,更换油缸支架时间较长如图2所示。油缸支架连接油缸销轴如图3所示为阶梯式销轴,下端直接与油缸支架接触,经过不段的摩擦,油缸支架销孔磨损,报废,而且销轴因为局部切应力过大被切断,造成停机。

图1 鼓形齿式联轴器

图2 油缸支架

图3 阶梯销轴

油缸支架由焊接件底扣式连接改为铸钢件过眼式连接,防止了焊口开焊现象,切断的螺栓方便取出更换。把螺栓孔改为通孔,加大螺栓直径提高强度;将油缸支架销孔加大,与油缸连接的阶梯销轴改为直销且尺寸加大,直销上的铜套改为自润滑轴承,减少对油缸支架销孔的磨损和减少销子切断现象。

3 提高冷锯的锯切精度

根据现场冷锯区域的工艺布局,2018年定尺机改进后固定锯定尺精度可以保证,所以,本次提高角钢定尺精度技术方案主要从提高移动锯的定尺控制精度入手,现场具备为移动锯加装定位标尺的条件。

1)现场查勘移动锯改尺过程,移动锯改尺系在两根平行的轨道上运行,轨道与移动锯本体车轮属于火车轮形式的定位,定位精度较高不会产生轴向偏移。

2)移动锯南侧空间,具备安装标尺条件。为便于职工操作过程中直观观察,标尺安装位置要高于移动锯本体。

3)利用移动锯行走大车底座,需焊接跨度较大的延伸梁,来安装指针,使得指针与移动锯行走大车呈平动,实现指针精准指示。

4)基准定位:结合产品大纲的定尺长度,标尺以6 m为基准位,为了实现标尺的基准定位,作业区技术人员采用米尺和红外线测距仪两种定位方式,相互比对校准,实现了准确定位。

5)为便于职工夜间观察,在指针上需要夜光显示,实现锯切精准定位。

4 角钢成品孔型边部“三点差”优化

生产角钢在生产实践中,出现成品腿部厚度不均匀,测量三点差偏大(0.4~0.6 mm左右),导致负差收得率偏低,生产南网角钢时,调整难度较大,影响作业区成材率指标的进一步提高。主要采用工艺孔型优化技术,以终端数据作为优化孔型的基础数据。优化角成品孔优化前、后孔型示意图见图4、图5。通过孔型优化,在孔型辊缝为7 mm时,将成品孔型各点位置的厚度进行重新计算优化,将最薄点位置(内顶角处)的厚度补偿增加0.05 mm,由原图的14.00 mm改为14.05 mm,将最厚点位置(腿边末端处)减少0.44 mm,有原图的14.00 mm改为13.56 mm,通过预先设置补偿值,达到实际生产时最终减少三点差厚度的目的。

图4 鼓形液珠联轴器

图5 改后油缸支架

通过全面质量管理过程的基本方法PDCA过程的反复应用,最终确定了最佳的孔型优化效果,实现了最终有效减小角钢边厚三点差的目的。

5 码垛机改造

一钢轧厂型材作业区精整的码垛工序是保证成品包装质量及生产秩序稳定的关键环节。型材的码垛机是正反码由两组磁铁分别完成的传统形式的码垛机,其中正码磁铁吸附的是角钢外顶角,随着码垛机大车的行走,极容易发生偏移或晃动,导致角钢的一边贴附在磁铁上,导致角钢正码不能精准定位,从而出现码垛过程中角钢的脱落、掉钢等事故,特别是大号角钢,由于角钢单重较大,事故处理时间较长,而且作业人员的安全也得不到保障,严重影响了生产线的生产秩序。

型材作业区的码垛机是采用大车升降正码,翻转磁铁反码的码垛方式。大车正码磁铁采用锚链悬挂,运行过程中存在晃动,消除晃动难度较大,所以从改善正码磁铁吸钢后的定位着手,消除正码磁铁的贴钢问题。从正码磁铁的布置以及操作空间,可以在磁铁上附加定位装置来解决贴钢问题。

1)该装置设计利用在正码磁铁上焊接定位齿支座作为该装置的支撑主体,每台码垛机根据产品大纲内定尺长度6~12 m的定尺范围,设置四个定位装置底座。

2)根据角钢型号不同及码垛形式的要求,设计不同的定位齿,以满足不同规格角钢的定位需要。

3)该装置考虑到不同型号的角钢需要更换不同的定位齿,所以在角钢型号变化后,只需更换定位齿板即可,定位齿板是用螺栓紧固在定位齿支座上,并且定位齿座上穿螺栓的孔为长方形,方便定位齿板的微调、精准定位;更换定位齿的时间,每台码垛机只需要10 min左右。

6 结论

型材线通过1号飞剪电机减速机联轴器及冷床上钢支架一系列的设备改造,提高了整条线的生产能力,提高设备作业率、成材率经济指标,减少了设备故障停机,降低了劳动强度、生产成本。

移动锯实施后完善标尺定位功能后,定尺精度控制从现在的0~+50 mm和0~+80 mm精确到改后的0~+50 mm,锯后每段定尺平均可回收角钢长度为25 mm,运行稳定可靠。移动锯改尺可以实现快速精准定位,降低职工的劳动强度。同时角钢的外观端部平齐度提高,提高产品的外观形象。

防止码垛机吸盘贴钢技术改进后,有效地保证了角钢的码垛节奏,杜绝了正码磁铁的贴钢事故,同时很好地保证了角钢的码垛质量,促进了角钢外包装质量的提高,码垛规范促进数支的准确性,降低了数支的难度,杜绝了角钢在码垛过程中的掉钢现象,降低了职工的劳动强度。

角钢的三点差控制精度得到明显提高,角钢负差收得率在原基础上提高0.12%,即成材率提高0.12%。