液压传动系统的安装与调试

吴 杰,向 斌,高红星

(首钢长治钢铁有限公司,山西 长治046031)

1 液压系统概述

现代化冶金机电设备除了拥有机械设备及先进的自动化电器控制系统外,设备配套液压系统也得到了广泛的应用。液压系统的安装、调试对于控制设备的精度、寿命、自动化程度、经济效益影响很大,全面了解液压系统的安装、调试对设备投产后的维护和稳定运行很重要。液压系统的工作是否稳定可靠,一方面取决于设计是否合理,另一方面还取决于安装的质量。高质量的安装会使液压系统运行稳定,减少日常故障发生。

2 液压系统安装

2.1 安装前准备

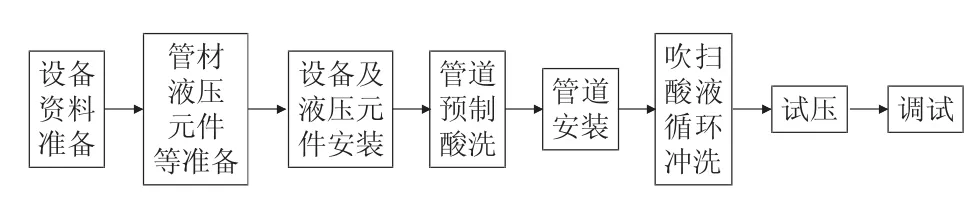

首先应备齐各种技术资料,如液压系统原理图、电气原理图、系统装配图,液压元件、辅件及管件清单和有关资料样本。安装人员需对各技术文件的具体内容和技术要求逐项熟悉与了解。其次,再按图纸要求做好准备,备齐符合精度的管件、管接头及各种液压元件,检查型号规格质量是否达到《液压元件通用技术条件》要求。安装流程详见示意图1。

图1 液压系统安装流程示意图

2.2 液压泵安装

按图纸规定和要求进行安装;电动机轴旋转方向与泵要求的方向一致;液压泵轴与电动机轴的同轴度应在0.1 mm以内,倾斜角不得大于1°,用手转动联轴器时,应感觉到泵转动轻松,无卡阻或异常现象;液压泵、电动机及传动机构的地脚螺钉,在紧固时要受力均匀并牢固可靠;注意区分液压泵的吸、排油口并按说明书要求安装。

2.3 液压缸的安装

按设计图纸的规定和要求进行安装;位置准确、牢固可靠,按图纸要求完成行程调节;配管时要注意油口方向并有利于后期维护;安装时要让液压缸的排气装置处在最高部位。

2.4 液压阀安装

按设计图纸的规定和安装说明书要求进行安装;安装阀时要注意进油口、出油口、回油口、控制油口、泄油口等的位置与图纸要求一致,静密封圈要考虑与液压油相容原理并按标准选择,尺寸合适,换向阀水平安装;紧固螺钉拧紧时受力要均匀,防止拧紧力过大使元件或密封件产生变形造成漏油;调压阀调节螺钉应处于放松状态,调速阀的调节手轮应处于节流口较小开口状态,换向阀处在原理图上所示状态;所有连接的油口要对接完成,工艺油孔完全密封。

2.5 管道安装

管道安装应分两次进行,第一次是选择合格的管件预安装,第二次为正式安装。预安装后,要用20%的稀硫酸或稀盐酸水溶液对管件进行线下酸洗30~40 min,然后再用10%的苏打水中和,最后用水清洗后吹干或烘干,这样可以确保安装的清洁质量。管道的安装要遵循如下原则:

管道必须按图纸并结合实际情况横平竖直合理布置;管道排列要整齐、有序、美观、牢固,便于拆装和维修;管道交叉要尽量少,相邻管子及管子与设备主体之间要有100 mm以上的间隙,防止管道互相振动干扰,利于检修;钢管及软管弯曲部位要符合重型机械通用技术条件相应的弯曲半径标准,弯曲部位不准使用由管道焊接而成的直角弯头;为防止管道振动,每相隔一定的距离要安装管夹固定管子,管夹之间的距离符合标准要求[1]。

3 液压系统清洗

液压系统安装完毕后,要进行在线循环清洗。可以利用冲洗油站单独冲洗,也可以利用设备上的工作泵作为供油泵,并临时增加一些必要的冲洗元件(如冲洗板)和管件进行清洗。

选择低黏度的专用清洗油加入油箱并加热至约40℃。启动冲洗泵(液压泵),让其空运转。清洗过程中要经常用木棒轻轻地敲击管子,这样可有效除去附着物,每次清洗30 min后要检查过滤器的污染程度,并更换滤芯,然后再进行循环冲洗,如此反复多次直到滤芯上无污染物为止。冲洗结束时间根据冲洗油取样化验结果确定。

对较复杂的液压系统,可按工作区域断开并隔离阀台后分别对各管路进行清洗;也可联接液压缸,让液压缸往复运动进行系统清洗。清洗油化验油达到清洁度要求后恢复系统,冲洗结束。

清洗后,必须将管路内部冲洗油排尽,拆掉临时清洗管路,使系统恢复到正常工作状态,加入规定使用的液压油。

4 调试

4.1 调试步骤

调试前要仔细阅读有关图纸资料,了解被调试液压系统的工作特性、工作循环及各项技术参数,认真分析所有液压元件的结构、作用及调试方法,搞清每个液压元件在设备上的实际位置。了解机械、电气、液压的相互关系,制定出调试方案和步骤。

系统未启动前外观检查,检查系统的元件质量及安装质量是否存在问题;液压泵、液压缸(液压马达)、油路块等各液压元件的管路安装是否正确、稳定;液压泵和电机的旋转方向一致,液压泵按标明的方向转动;电磁阀的电气接线正确,阀芯用手推动后能迅速复位,各手动阀操作自如;系统中压力表安装于说明书规定位置及状态完好;油箱的液面高度和油温符合系统说明书规定要求。

4.2 空载下运转步骤

用换向阀或节流阀将通往执行元件的油路关闭,使泵排出的油只能通过泵出口的溢流阀流回油箱,松开溢流阀的调节螺钉。首次启动液压泵之前,打开出油口向泵内灌入纯净的工作油液,并用手扳动联轴器使之转动2~3圈,使液压泵各运动副表面建立润滑油膜,防止首次启动因干摩擦而将泵损坏。对于轴向柱塞泵,还要从上泄漏口向泵的壳体内灌油,以使滑靴和斜盘间充满润滑油;点动液压泵驱动机3~5次,待液压泵电机组件运转正常后,再正式启动。听泵的工作声音达到正常,观察油箱液面高度在规定范围内,观察泵出口压力表,泵在空载下运转时,压力表指示压力应不超过0.3 MPa。

调节压力,首先从泵出口的主溢流阀开始,徐徐调节溢流阀分档升压(每档3~5 MPa,每档时间10 min)至设计要求的调定压力;然后将调节螺钉背帽紧固牢靠。在这个过程中注意液压泵的运转状态,是否出现异常的噪声、振动,并检查压力升高后所有部位是否泄漏,上述情况出现应立即停止电机运转并进行处理。

4.3 调压注意事项

在执行元件运动状态下禁止调节系统工作压力。调压前应先检查压力表是否有异常现象,若有异常,待压力表更换后,再调压力。无压力表系统禁止调压。在调压过程中可能会出现系统无压力或压力上升达不到调节值,系统不稳定时要停泵仔细检查,排除故障后再继续调试。

调压大小按照设计要求或实际使用压力值调节,禁止超过规定的压力值。压力调节后应将调节螺钉锁住,防止松动。分别调试各执行元件的各个动作。启动控制阀使液压缸(或液压马达)在规定的行程内连续运转。排除系统内积存的气体,同时判定换向阀组的性能。检查外泄漏、内泄漏是否在允许范围内。试运动之后,由于液压油充满了管道和液压缸,油箱中的液面会下降,甚至可能使吸油管口或吸油管的滤网高出液面导致液压系统不能正常工作,需要检查液位,必要时给油箱补充油到规定液位高度。

调试整个系统的工作顺序和工作循环。检查执行元件的动作是否符合设计的顺序,各动作之间是否协调。检验液压缸行程是否达到设计要求。在系统空载运行过程中,使执行元件的速度分别在低速、高速和正常工作速度下运转。检验互锁装置工作的可靠性。

5 结语

液压系统运行中的故障主要是由液压油污染引起,规范的安装与调试可以使液压设备避免污染,延长液压元件寿命,减少系统故障发生。