块矿配比对炉料结构的影响

马常文

(河北鑫达钢铁集团有限公司,河北 迁安064401)

目前国内的钢铁公司一直使用的炉料结构是典型的日本炉料结构(烧结矿+酸性球团矿+块矿),但随着钢铁企业产能过剩及利润空间的日益压缩,铁水的生产成本逐渐降低,而高炉炉料结构又是影响铁前降本的一个重要因素[1-2],因此降低炉料结构中球团矿配比,增加性价比较高的块矿比例,有利于改善资源利用率及降低成本。

目前,宝钢、首钢等大型企业的炉料结构中块矿的使用比例均达到了15%~20%,且在该模式下炉况运行良好[3];彭文明等人[4]研究了高比例块矿对高炉炉料冶金性能的影响,得出南非块矿和伊朗块矿搭配使用时效果较好,且当两种块矿的配比为25%时也能满足高炉冶炼。因此,如何在满足高炉良好的冶炼效果下,尽量提高炉料结构中块矿的配比是铁前系统降低成本的关键,同时也是炼铁工作者急需解决的问题。

1 实验原料及方法

1.1 试验原料

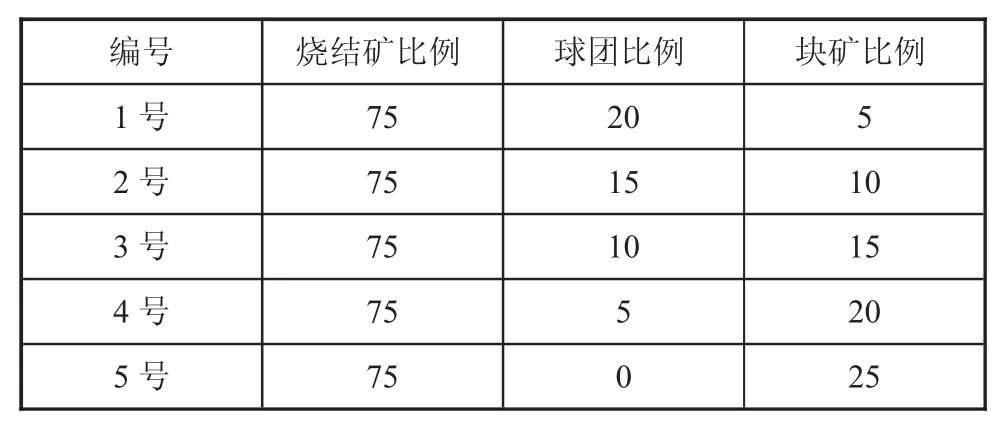

试验原料采用钢铁公司常用的生产原料,烧结矿、球团矿及块矿的主要化学成分见表1所示。

表1 原料化学成分 %

1.2 试验方法

首先将含铁原料按照比例混合后放入石墨坩埚(Φ60 mm×215 mm)中,接着称量44 g焦炭放入坩埚的底部和含铁原料的上部;实验过程中荷重为9.8 kg/cm2。

将装好原料的石墨坩埚放入熔滴炉中,按照设定温度进行升温至1 550℃;反应炉料在500℃之前通氮气保护,之后立即切换成由一氧化碳和氮气组成的反应气体。

1.3 试验方案

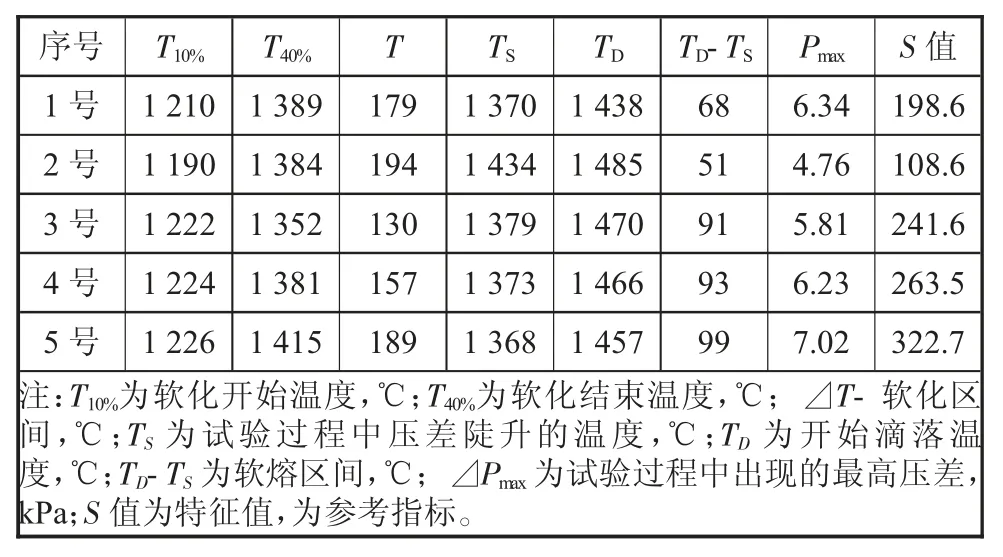

以目前钢铁公司的炉料结构组成,通过增加块矿的配比,逐渐替代球团矿,并在满足高炉顺行的前提下找到块矿配比的最大值。试验方案如表2所示。

表2 试验方案 %

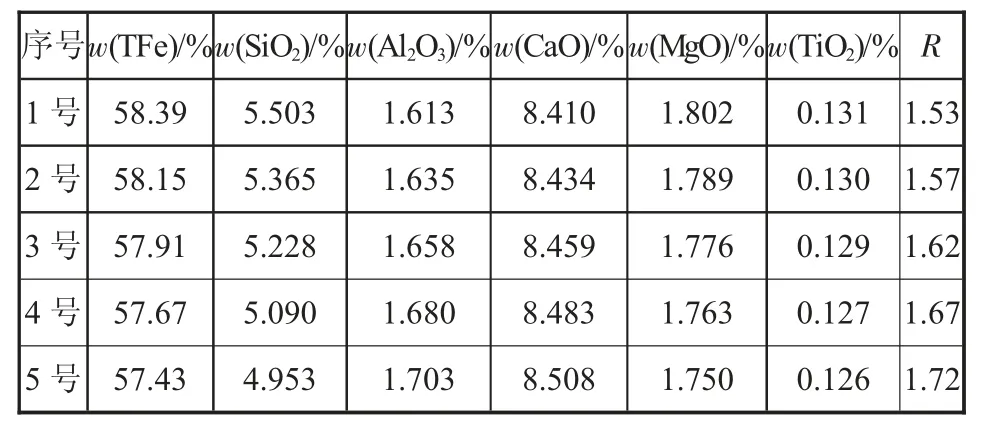

2 试验结果与分析(见表3)

表3 熔滴实验结果

2.1 块矿配比对软化性能的影响

由下页图1可知,随着块矿配比的增加,软化开始温度先降低后增加,而软化开始温度越高,说明软熔带的位置越低,高炉的透气性越好;块矿配比在15%时,炉料结构的软熔区间最窄,但继续增加块矿配比,软化区间增加,当块矿配比达到25%时,两者相差69℃,料柱的软熔带变厚,致使透气性恶化,不利于高炉内煤气的运动。总体而言,当块矿配比大于15%时,料柱的软熔特性逐渐变差,实验方案的化学成分见表4。

表4 实验方案的化学成分

图1 块矿对软化性能的影响

2.2 块矿配比对熔化性能的影响

图2 块矿对熔化性能的影响

由图2可知,随着块矿配比的增加,料柱的压差陡升温度及滴落温度先升高后降低。当块矿配比超过15%时,料柱的压差陡升温度及滴落温度逐渐降低,但熔滴区间开始略有变宽的趋势,根据现代高炉炼铁要求,一般熔滴区间的范围小于100℃,显然增加块矿至25%时,熔滴区间满足高炉炼铁需求。

当块矿配比为10%时,料柱的压差陡升温度及滴落温度升高,主要是因为初渣黏度较高,且流动性较差;而当块矿配比超过15%时,料柱的压差陡升温度及滴落温度逐渐降低,但熔滴区间开始略有变宽的趋势;主要是因为铁品位降低,炉渣含量升高,且难以滴落,从而造成熔滴区间变宽。

就熔化性能而言,块矿配比能够提高至25%。

2.3 块矿配比对炉料的最大压差及总特性值的影响

S值是炉料结构的一个综合评价指标,整体上看,随着块矿配比的增加,S值是逐渐变大,说明熔滴性能逐渐变差(见图3)。

图3 块矿配比对最大压差及特征值的影响

随着块矿配比的增加,料柱的最大压差是先降低后增加,并在块矿配比为10%达到了最低值;主要是因为块矿配比为10%时,熔滴区间较窄,改善了料柱的透气性,从而降低了料柱的压差。但块矿配比超过10%后,料柱的压差逐渐升高,主要是因为软熔区间变化较大,造成透气性恶化,致使料柱压差增大。另外,炉料的二元碱度的升高,炉渣中开始有硅酸二钙等高熔点矿相析出,加速了炉渣粘度的升高[5],使炉渣流动性变差,从而恶化了炉渣的透气性,使料柱压差进一步升高。因此,块矿配比为15%~20%时,料柱的压差和特征值变化不大,能够满足高炉顺行。

3 结论

1)就软化性能而言,块矿配比为15%时,高炉软化开始温度较高,软化区间最窄,有利于高炉透气性的改善,降低了由于压差升高造成的管道及悬料等异常现象。

2)就熔化性能而言,块矿配比在15%~25%之间时,熔化性能变化不大,且能够满足高炉生产。

3)整体而言,炉料结构中块矿的配比可以提高至15%~20%,在该炉料结构模式下高炉能够实现顺行。