纳米陶瓷基铝电解阳极防氧化技术的工业应用

王博一

(湖南博溥立材料科技有限公司,湖南 常德 415900)

据统计,阳极成本约占电解铝生产成本的10%~15%[1],在铝电解过程中阳极理论炭耗334 kg/t-Al,而实际炭耗一般为460~500 kg/t-Al,个别企业炭耗更是高达510~520 kg/t-Al[2]。炭阳极的消耗主要由电解消耗、额外消耗(包括化学消耗和机械消耗)和残极炭耗组成,炭阳极的电解消耗和残极炭耗是无法避免的,而额外消耗是可以通过有效手段来进行降低的。额外消耗主要是生产过程中的化学氧化和机械脱落所造成的,而机械脱落也主要是优先选择氧化后的结果[1-2],可见通过对炭阳极的氧化过程进行有效的防氧化干预是降低阳极炭耗的有效途径。

目前铝行业降低阳极炭耗的研究主要从阳极生产工艺上着手,很少从电解生产使用中探讨降低阳极炭耗的途径[3-4],而通过采取在阳极表面涂覆一种保护材料的措施来对阳极进行防氧化保护的研究较少。林萍[5]、谭占平[6]、高宏权[7]等做过阳极防氧化涂层材料的实验研究,但由于施工工艺复杂、常温干燥时间长亦或材料性能等方面的原因未见其进行大规模的工业推广应用。本文是针对在前期4台工业槽试验应用[8]效果的基础上做了后续的大规模工业推广应用,旨在为阳极防氧化涂层材料[9]的工业化应用提供数据参考和经济核算。

1 工业应用

1.1 工业应用过程

(1)本工业应用试验在青海某铝厂进行,分别在350 kA系列二一区和400 kA系列四一区两个工区进行预焙阳极防氧化涂层材料的规模化工业推广应用,并对工业推广结果持续跟踪。

(2)自5月15日防氧化涂层阳极在试验工区开始入槽,至6月17日第一阶段(共34天)结束。此阶段的主要目的是用防氧化涂层阳极置换电解槽中的未涂层阳极。

(3)6月18日零点班涂层残极开始出槽,至7月6日第二阶段(共19天)结束。此阶段的主要目的是稳定槽况,减小前期由于涂层阳极与未涂层阳极混杂对试验结果的影响。

(4)7月7日开始,试验工区换极周期由34天延长至35天,至8月3日第三阶段(共28天)结束。此阶段的主要目的是对工业推广应用的结果进行记录和统计分析。

(5)工业应用试验过程中各工区换极周期情况如表1所示。

表1 各工区换极周期情况表

1.2 工业应用涂层材料用量

理论用量:每块阳极平均喷涂用量3.2 kg,涂层材料喷涂厚度约为1 mm左右;实际用量:每块阳极平均喷涂用量3.57 kg。

1.3 工业应用照片

图1 涂层阳极入槽

图2 残极露阴影

图3 残极透底

由图4和图5可看出,涂层阳极外形保持较规整;由图6与图7、图8做对比可看出,在下料处涂层材料对阳极的保护较好,没有因下料而产生阳极变形的情况发生。

图4 涂层阳极入槽21天后侧面氧化情况

图5 涂层阳极残极

图6 涂层阳极停槽时高残极氧化情况

图7 1#无涂层阳极停槽时高残极氧化情况

图8 2#无涂层阳极停槽时高残极氧化情况

2 工业应用结果与分析

2.1 残极尺寸

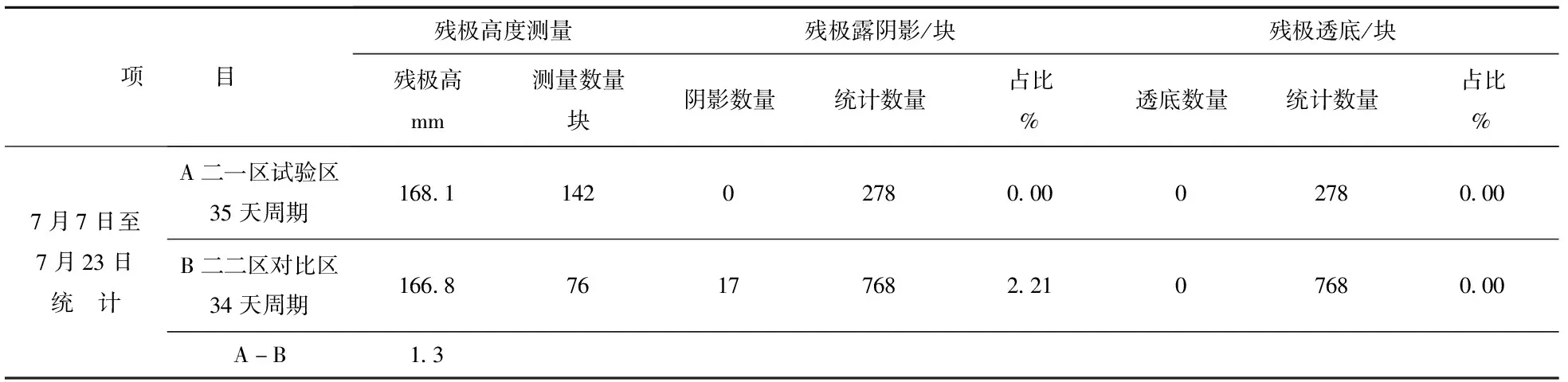

2.1.1 一系列(350 kA)工业应用数据

一系列工业应用数据如表2到表5所示。

表2 一系列残极测量情况对比表(7月7日至7月23日)

表3 一系列残极测量情况对比表(7月24日至8月3日)

表4 一系列残极测量情况对比表(7月7日至8月3日)

表5 一系列对比工区2146#槽35天周期残极情况表

2.1.2 一系列(350 kA)工业应用数据分析

(1)由表4数据得出:① 残极高度方面:一系列中试验工区(平均残极高168.0 mm)比对比工区(平均残极高167.0 mm)残极高度平均高1.0 mm,说明试验工区(35天换极)比对比工区(34天换极)的阳极消耗小1.0 mm,可见涂层材料阳极防氧化效果明显。② 残极露阴影方面:试验工区数量为0,对比工区数量为25块,对比工区残极露阴影占比1.32%,说明对比工区较试验工区阳极氧化严重。③ 残极透底方面:试验工区与对比工区均没有透底残极出现,说明残极高度与透底数量的统计数据没有受到极端情况的影响,试验数据可靠。④ 综合表4中残极平均高度与露阴影数量的数据可以看出,在残极平均高度方面试验工区与对比工区数据差别不大(只有1.0 mm),但露阴影数量上差别较大(差25块),说明对比工区残极高度波动范围较大,对比工区阳极消耗高度稳定性较试验工区差,防氧化涂层材料在维持槽况稳定性方面(降低电解质电阻,降低阳极电流密度,降低电解质温度,减少阳极长包和侧部漏电)有积极的作用[10]。

(2)由表5数据得出:① 2146#槽在未使用涂层阳极的情况下强行延长一天换极周期导致残极露阴影数量占比激增至50%。② 在阳极未使用涂层材料时,34天已经是换极周期极限。

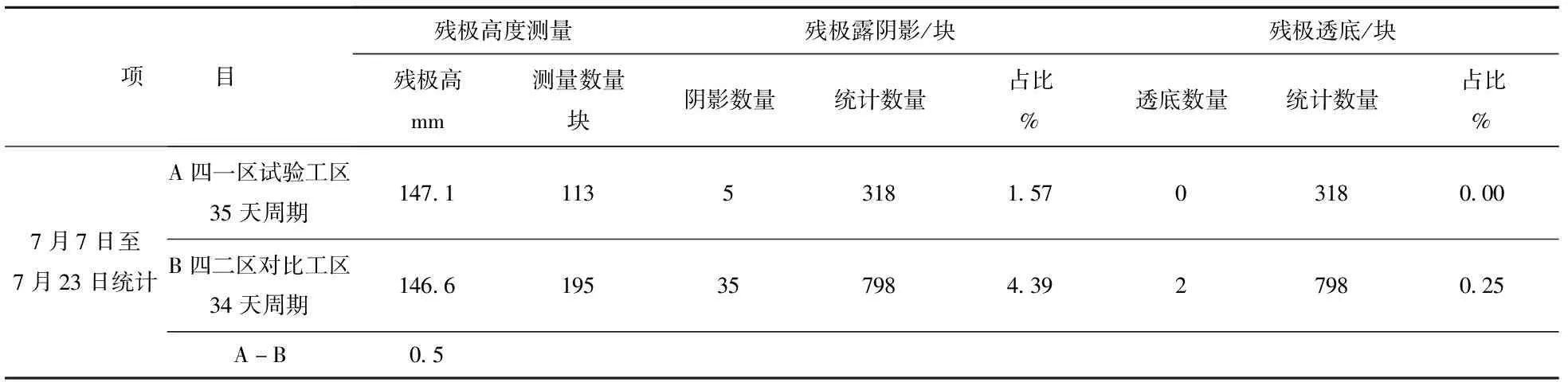

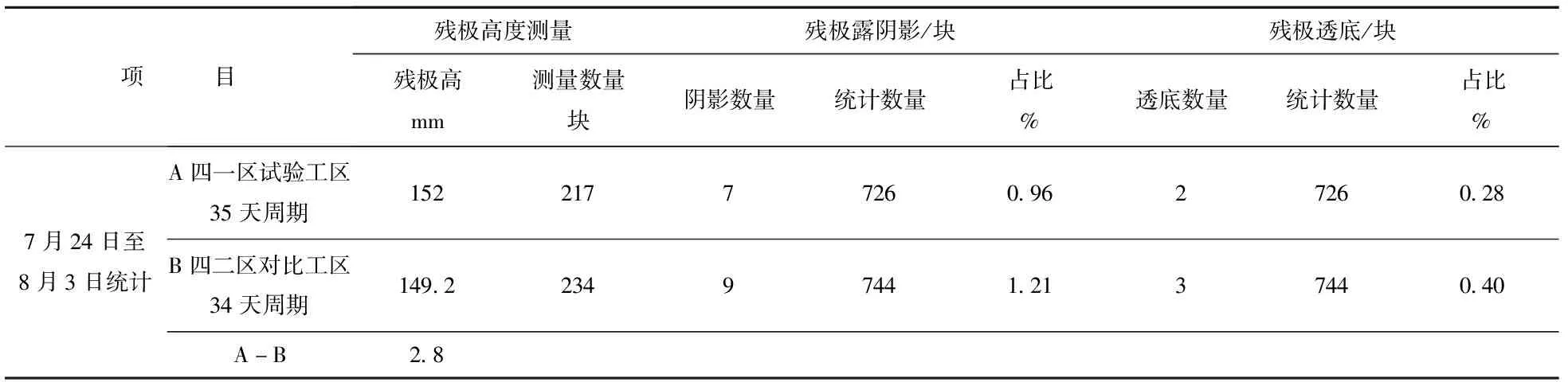

2.1.3 二系列(400 kA)工业应用数据

二系列(400 kA)工业应用数据见表6~8。

表6 二系列残极测量情况对比表(7月7日至7月23日)

表7 二系列残极测量情况对比表(7月24日至8月3日)

2.1.4 二系列(400 kA)工业应用数据分析

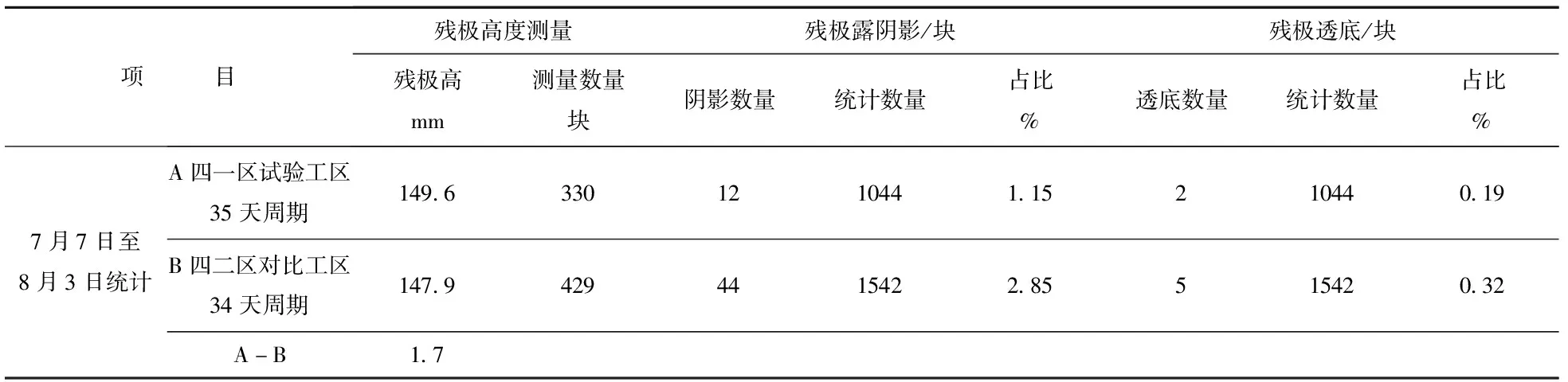

由表8数据得出:① 残极高度方面:二系列中试验工区(平均残极高149.6 mm)比对比工区(平均残极高147.9 mm)残极高度平均高1.7 mm,说明前者比后者的阳极消耗小1.7 mm;② 对比同时期一系列残极高度方面的试验数据(试验工区比对比工区残极高度平均高1.0 mm)可得出,随着系列电流的增大,阳极消耗变大,涂层材料的阳极防氧化效果也增大(1.7 mm>1.0 mm)。③ 残极露阴影方面:对比工区比试验工区的残极露阴影数量多32块,占比比试验工区高(2.85-1.15)%=1.70%,与一系列残极露阴影占比(高1.32%)相比,露阴影数量占比有所增大,说明涂层材料的阳极防氧化效果二系列比一系列要好。④ 残极透底方面:试验工区透底数量占比0.19%比对比工区0.32%低,涂层材料阳极防氧化效果较好。

表8 二系列残极测量情况对比表(7月7日至8月3日)

2.2 原铝质量

2.2.1 原铝质量结果

(1)一系列原铝铁含量数据

一系列各工区铁含量数据刨除了槽龄小于60天新启槽和硅大于0.07的异常槽;涂层极于7月28日停止入槽,因涂层极和非涂层极混用会影响涂层极效果,故铁含量统计截止到8月1日。

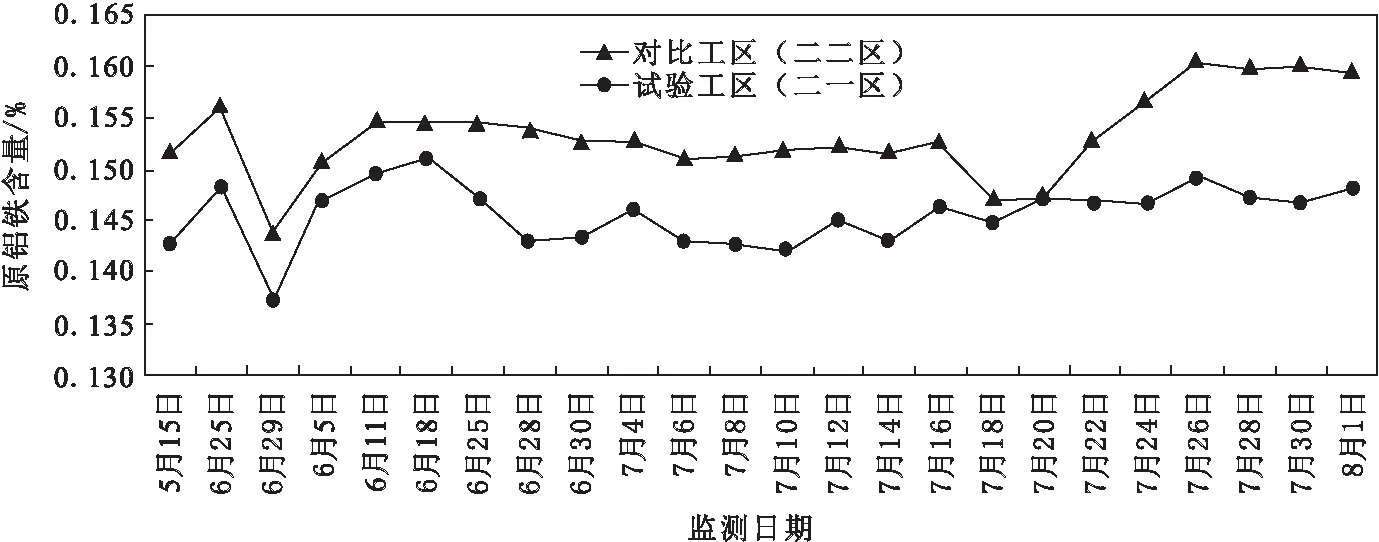

① 一系列试验工区、对比工区铁含量平均值变化曲线,如图9所示。

图9 一系列试验工区、对比工区铁含量平均值变化曲线图

② 一系列不同阶段铁含量平均值对比,如表9所示。

表9 一系列不同阶段铁含量平均值对比表

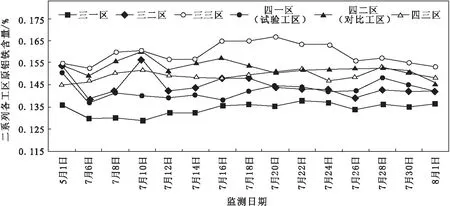

③ 一系列各工区铁含量平均值变化曲线,如图10所示。

图10 一系列各工区铁含量平均值变化曲线图

(2)二系列原铝铁含量数据

各工区铁含量数据刨除了槽龄小于60天新启槽和硅大于0.07的异常槽;涂层极于7月30日停止入槽,涂层极和非涂层极混用会影响涂层极效果,铁含量统计截止到8月1日。

① 二系列试验工区、对比工区铁含量平均值变化曲线,如图11所示。

图11 二系列试验工区、对比工区铁含量平均值变化曲线图

② 二系列不同阶段铁含量平均值对比,如表10所示。

表10 二系列不同阶段铁含量平均值对比表

③ 二系列各工区铁含量平均值变化曲线,如图12所示。

图12 二系列各工区铁含量平均值变化曲线图

2.2.2 原铝铁含量数据分析

(1)一系列原铝铁含量数据分析:① 从图9分析得出:试验工区和对比工区在5月25日周期延长到34天后铁含量都有小幅度上升。试验工区6月18日进入第二个周期后铁含量呈下降趋势;7月7日试验工区周期开始延长到35天,铁含量曲线基本无太大变化,趋于稳定;7月21日以后对比工区铁含量出现快速上升的情况,这与2146#槽强行延长一天周期至35天有关。② 从表9分析得出:从三个阶段横向比较来看,试验工区和对比工区铁含量都呈上升趋势,但试验工区比对比工区上升幅度小,铁含量更受控;从同一阶段纵向来看,随着试验的进行,试验工区和对比工区铁含量的差值在不断变大,由0.005增大至0.008,涂层阳极防氧化效果逐渐显现。③ 从图10分析得出:一系列各工区整体铁含量7月份对比5月份都呈上升趋势,试验工区在周期延长到35天后,铁含量在系列中排名反而由最初的第三名上升至第二名。

(2)二系列原铝铁含量数据分析:① 从图11分析得出:第一个阶段试验工区和对比工区曲线基本同趋势;进入第二个阶段后试验工区铁含量曲线呈下降趋势后有少许波动最后保持稳定,对比工区在换极周期全部延长到34天后(7月6日后)铁含量曲线呈明显的上升趋势;7月7日开始试验工区每天3台槽延长到35天至7月27日46台槽已经全部延长到35天换极周期,但试验工区铁含量曲线依然保持稳定;而对比工区7月14日至7月22日4201#~4228#槽缩回至33天周期后,对比工区铁含量平均曲线才稍有下降;整体来说试验工区延长周期至35天后铁含量能够保持稳定。② 从表10分析得出:试验工区和对比工区各阶段铁含量平均值变化趋势一致,但试验工区与对比工区的铁含量差值却不断变大,由0.004增大至0.01。与一系列试验效果一样,随着工业应用试验的持续推进,涂层阳极防氧化效果越来越明显。③ 从图12曲线分析得出:二系列周期延长到34天后(7月6日后),非涂层极工区的铁含量曲线呈上升趋势,试验工区曲线基本保持稳定。由于铁含量增加,对比区7月14日后部分槽换极周期缩回至33天,铁含量曲线才得以稳定;7月6日后试验工区换极周期延长到35天后,铁含量有所上升,但在允许的范围内,试验工区铁含量在系列中依然靠前。

(3)综上所述,电解槽在使用涂层阳极后,原铝铁含量较对比槽更易受控,涂层材料的使用对原铝质量品位无影响。

3 经济效益估算

经济效益估算表见表11。

表11 经济效益估算表 万元/年

4 结 论

(1)阳极防氧化涂层材料实际喷涂消耗量大于预期理论消耗量,应提高阳极表面光洁度和减小喷涂浪费。

(2)阳极防氧化涂层材料对保持阳极几何外形规整性有较大作用,尤其是在下料处对阳极的保护较好,没有因下料而产生阳极变形的情况。

(3)使用阳极防氧化涂层材料后,涂层阳极比未涂层阳极延长一天换极周期。

(4)阳极防氧化涂层材料使用后原铝铁含量保持稳定且可控。

(5)按56万吨/年电解铝计算,阳极防氧化涂层材料的规模化工业应用可带来直接经济效益1390万元/年左右。