平衡阀流场噪声数值仿真与试验研究

李小飞 朱文锋

1 韶关市起重机有限责任公司 韶关 512025 2 长安大学道路施工技术与装备教育部重点实验室 西安 710064

0 前言

流体流动中的速度脉动、黏性应力及熵波动的非线性相互作用产生的非稳定流动均会产生声波[1]。平衡阀流场噪声包括气穴噪声、湍流噪声和脉动噪声等。气穴噪声是液压油高速流过阀口时,液压油内压力会降低,溶解的空气析出,或液压油汽化,内部形成大量气泡,当油压升高,气泡被挤压发生溃灭,释放能量,从而形成振动、噪声等现象。脉动噪声是阀口喷射流在下游形成的强烈流体剪切形成的,易诱发刺耳的啸叫噪声。湍流噪声是流动中的雷诺应力辐射的噪声,辐射效率较低,一般不考虑。

1 国内外研究现状

近年来国内外很多学者对流场噪声进行了研究。姜世杰等[2]针对高速列车外流场气动噪声完成了在线测试研究,进行了列车模型湍流流场模拟,完成了列车远场气动噪声的预测研究。王春林等[3]对液下泵内部流动的非定常特性及噪声规律进行了研究,通过流体和声学软件相结合的间接混合计算方法,对液下泵内部流场及声场进行求解。Kudzma Z等[4]对液压锥阀进行流量和空化的研究,对三种不同形状的锥阀阀芯进行研究,通过声学和空化试验表明,锥阀阀芯具有最小的锥角和最高的临界速度,则空化噪声最小。陆亮[5]对U形和V形两种典型节流阀口的空化流动和噪声进行了研究。通过空化噪声信号的频域分析,得到了空化噪声主频实验值。研究发现液压油的黏度会使空泡溃灭延缓,造成噪声主频降低。研究还发现V形节流阀口的高速射流与下游腔体的液体形成强烈剪切,诱发单频噪声。陆亮等[6]对插装式溢流阀流体自激振荡进行了研究,发现流涡频率与Rossiter半经验公式计算得到的自激振荡频率比较接近,自激振荡主频与腔底压力波动频率之间存在直接关系,为降低插装阀的阀芯振动提供了参考。傅新等[7]利用高速摄像机和噪声频谱分析等手段对U形阀口的气穴和噪声进行了研究,研究了进口压力、阀口开度和回油背压对气穴和噪声的影响。此外高红等[8]早期利用工业纤维镜与高速摄像机等可视化系统,多方位观察了阀口附近的 气血现象,并用位移传感器检测了气穴流场诱发的阀体与阀芯振动。李惟祥等[9]对插装式液压锥阀进行了稳态和动态分析,分析了锥阀发生振动的原因是锥尾环缝节流导致稳态液动力使阀口趋于开启,通过改进阀腔结构,可以减轻锥阀振动,但易于产生气蚀和噪声。陆倩倩等[10]研究了2D伺服阀先导阀口处气穴现象的影响因素及对阀芯稳定性的影响,分析了出口压力、入口流速和阀口开度对气穴现象的影响。但佳壁等[11]结合大涡模拟湍流模型和声比拟方法,对排气喷射流噪声进行了仿真研究,研究了直管和扩张管两种尾管的喷射流噪声。

目前喷射流噪声主要集中在气动噪声领域,液压阀的喷射流噪声研究较少。针对液压阀的流场噪声进行的研究主要是考虑气穴噪声,而忽略了流场的脉动噪声。液压阀出现的尖锐啸叫噪声主要是流体脉动噪声。本研究针对平衡阀进行研究,该型号平衡阀应用于某型随车起重机上。在控制压力较低时,平衡阀容易出现尖锐的啸叫噪声,本研究针对该问题,对平衡阀流场噪声进行仿真和实验分析,为平衡阀降噪提供一定指导。

2 仿真模型

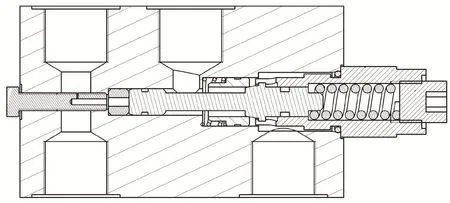

图1所示为某型号随车起重机液压系统的平衡阀结构简图。

图1 平衡阀结构简图

目前流场的数学模型主要是纳维-斯托克斯方程,在采取一定的简化后,可进行理论求解,但过程比较复杂。本文利用常用的流场仿真软件Fluent进行流场数值求解。首先利用ProE软件建立平衡阀的三维模型,然后抽取内流道的模型,并将其导入ICEM-CFD中划分网格,网格采用非结构网格,阀口处是流场气穴和噪声产生的主要区域,故将阀口处的网格进行局部加密处理,最终的网格模型如图2所示。考虑到平衡阀内流场存在气泡,流场是液-气两相的混合流动,采用混合物多相流模型。

图2 流场网格

湍流模型选择RNG k-epsilon模型,近壁面采用强化壁面处理,流场介质采用46号耐磨液压油,密度为850 kg/m3,动力粘度为0.0391 Pa·s,气相密度为1.225 kg/m3,动力粘度为 1.26×10-6Pa·s。

平衡阀内液压油流动的噪声包括气穴噪声、流体脉动噪声和湍流噪声等。文中以Fluent自带的宽频噪声模块进行数值计算。气穴的模型采用Zwart-Gerben-Belamri模型。

3 数值计算

平衡阀的入口压力与随着起重机的吊载有关,根据随车起重机的最大吊重,选取3 MPa、6 MPa、9 MPa、12 MPa、15 MPa、18 MPa、21 MPa为入口压力pin进行仿真,出口压力为背压0.3 MPa。改型平衡阀的最大开口度为1.2 mm,选取0.8 mm、1 mm、1.2 mm、1.4 mm、1.67 mm等阀芯开度x0进行仿真。

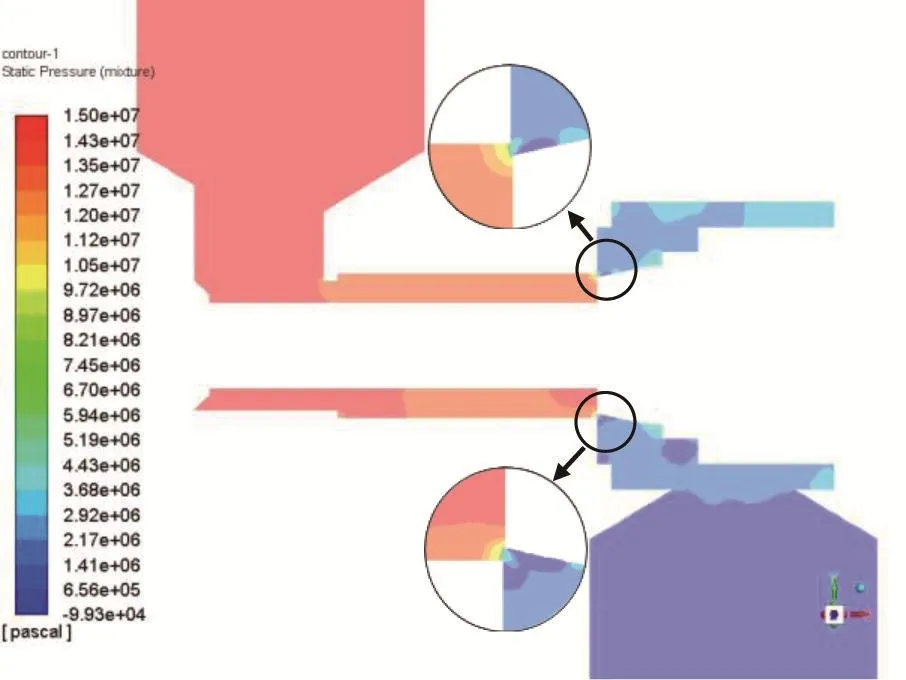

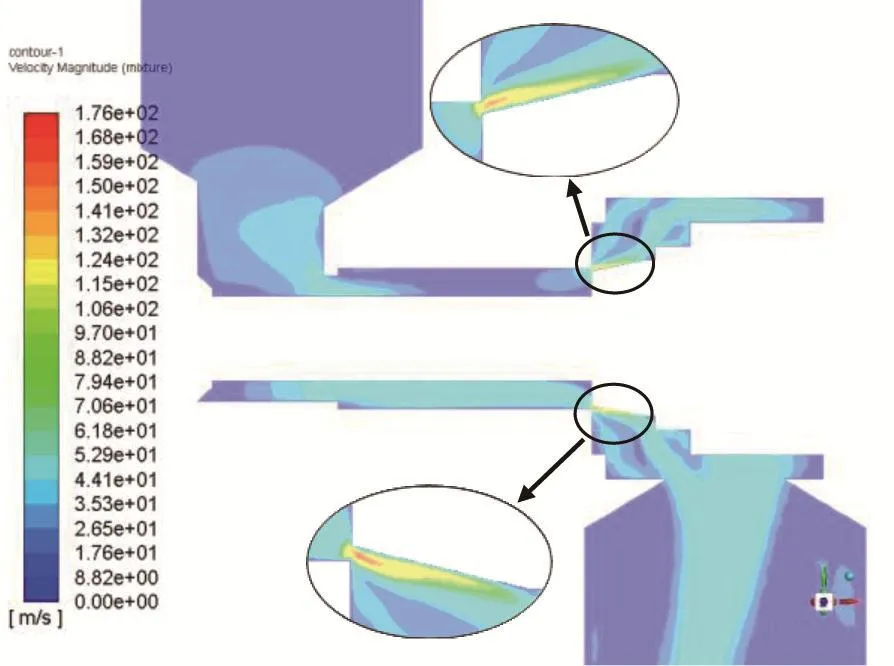

以阀口开度1.2 mm,入口压力15 MPa为例进行说明。如图3所示为流场对称面压力云图。从图3中可以看出,阀口处依附于阀芯外壁面的部分区域压力非常低。图4为流场对称面流速云图,从图4可以发现,阀口处的流速较大,最大约172 m/s,且呈现明显的喷射流状态。在回油腔中心区域也存在射流区域。

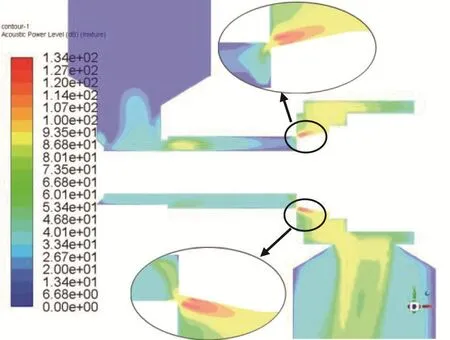

图5所示为流场对称面气相体积分数,可以看出,在阀口处气相体积分数很大,与图3所示的低压区一致,气相体积分数最大值约94%,说明阀口产生了气化现象。图6所示为流场对称面噪声云图,在阀口部分的噪声最大,达到了131 dB,此处主要是产生了气穴噪声和喷射流噪声。在回油区依然存在较大噪声,从图5可以看到,此区域并没有产生气穴,故不存在气穴噪声。由图4的速度云图可以发现,回油区的中心区域流速很高,而边缘区域流速较低,故回油区会产生强烈的剪切流,产生流体脉动噪声。

图3 流场对称面压力云图

图4 流场对称面流速云图

图5 流场对称面气相体积分数

图6 流场对称面噪声云图

4 入口压力和阀口开度对流场噪声的影响

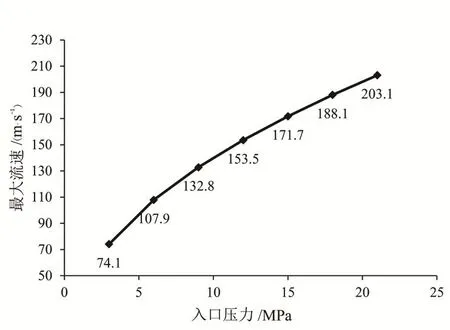

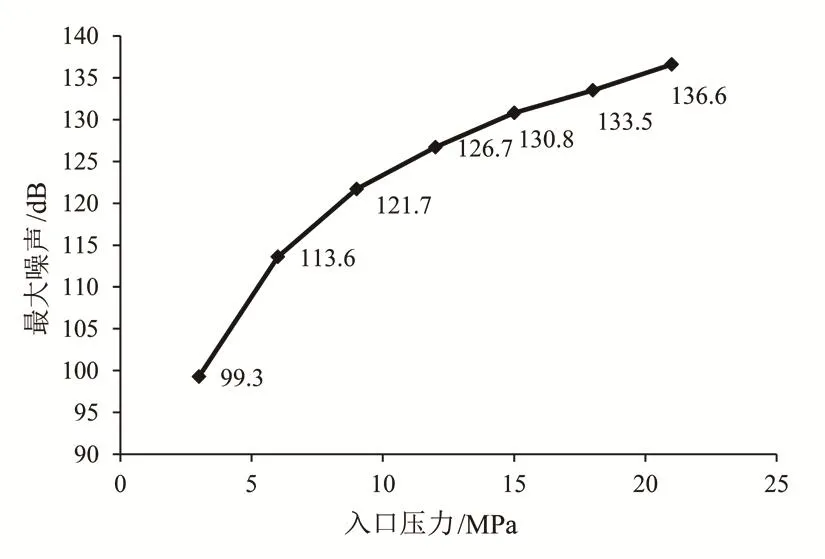

考虑入口压力对流场噪声影响的情况下讨论,阀口开度为1.2 mm时,不同入口压力工况下流场对称面各参数变化趋势如图7~图9所示。由图7~图9可知,随着入口压力的升高,流体最大流速和最大噪声均不断升高,最大流速达到了203.1 m/s,最大噪声达到了133 dB。最大气相体积分数在入口压力达到15 MPa后趋于稳定,在93%左右。该趋势说明,随着入口压力的升高,阀口处液相与气相的相互转化程度越来越高,最后趋于稳定。与此同时,流体流速越快,湍流噪声和脉动噪声也越大,故综合的流场耦合噪声也越大。

图7 最大流速随入口压力的变化趋势

图8 最大气相体积分数随入口压力的变化趋势

图9 最大噪声随入口压力的变化趋势

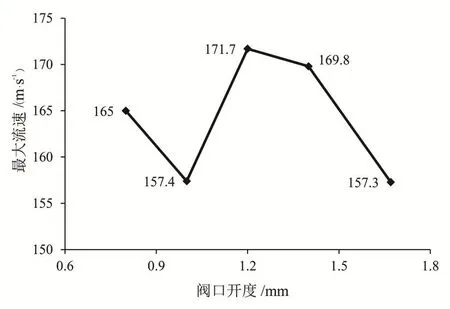

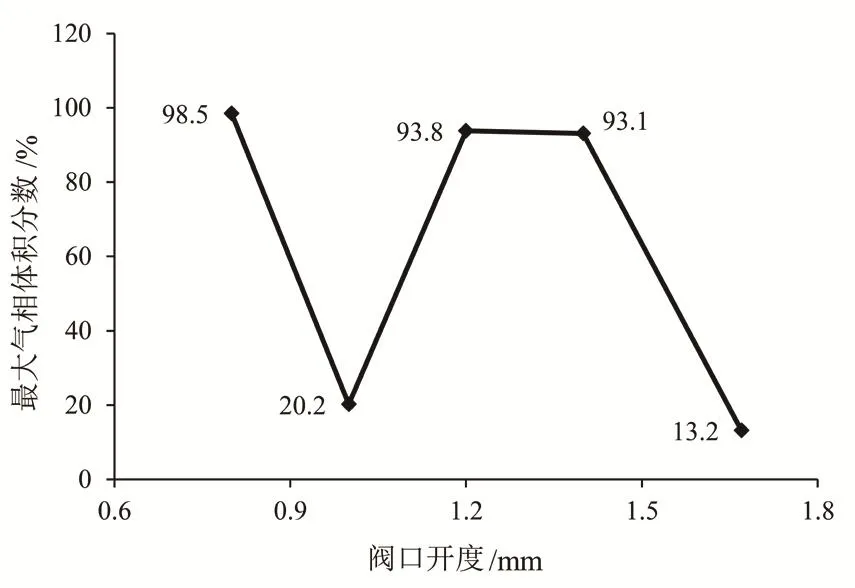

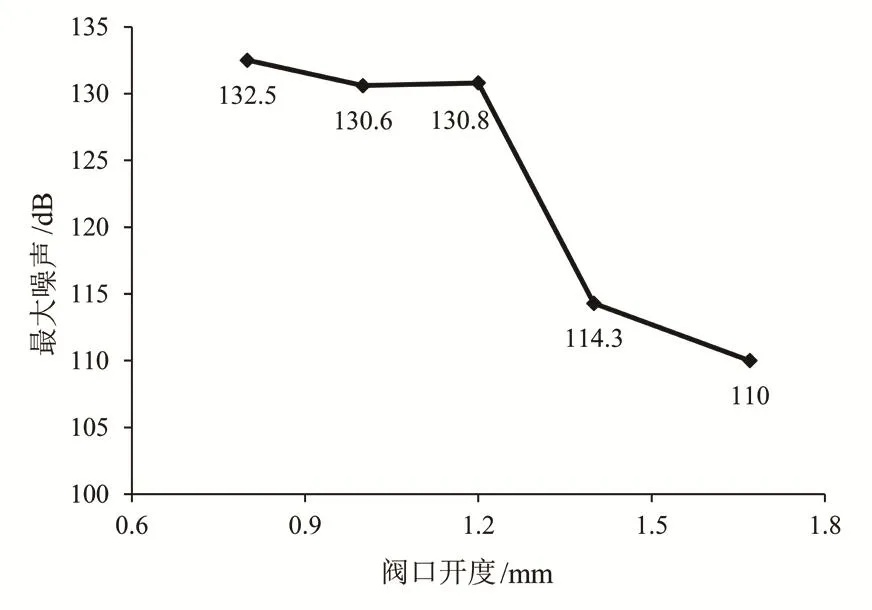

该平衡阀的最大阀口开度约为1.67 mm,为研究不同阀口开度下的流场噪声,在15 MPa入口压力的工况下,分别取阀芯开口为0.8 mm、1 mm、1.2 mm、1.4 mm和1.67 mm进行数值计算,流场对称面各参数结果如图10~图12所示。根据图10~图12可知,在入口压力一定的前提下,流场最大流速、最大气相体积分数和最大噪声随着阀口开度增大先减小后增大,然后再减小。在阀口开度为1 mm处,出现所有流场参数下降的原因,可能是流体黏性的影响,因为流场参数受到结构和黏性等多因素影响,平衡阀小开口时,壁面边界层的影响较大。

图10 最大流速随阀口开度的变化趋势

图11 最大气相体积分数随阀口开度的变化趋势

图12 最大噪声随阀口开度的变化趋势

4 实验研究

为了进一步研究平衡阀流场噪声,获取噪声的特性,需要进行实验研究。由于噪声经常出现在阀口开度较小的工况,因此选取控制压力较小,即阀口开度较小的工况进行实验。如图13所示,在图示位置设立测试点。由于吊臂落幅过程中,负载压力是随变幅角度改变的,不能测试某一固定负载压力下的噪声信号,以下均以某一段压力范围进行表示,测试不同负载压力工况下的噪声信号。采样频率为48 kHz,采样时间2~3 s左右。

图13 平衡阀流场噪声实验

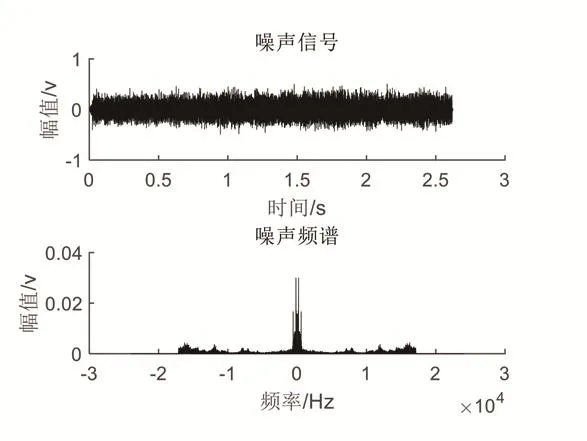

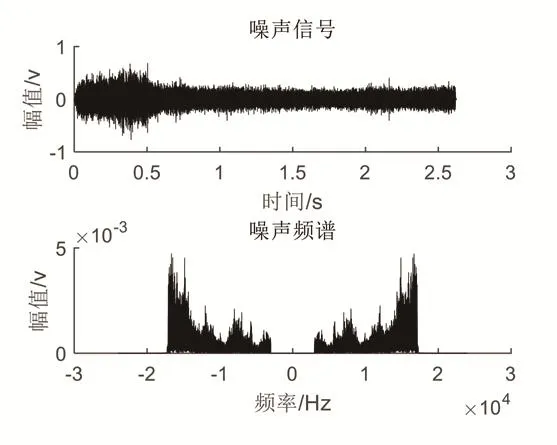

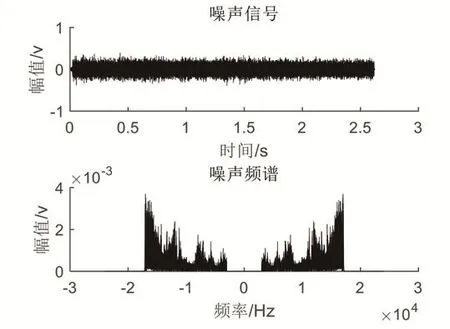

图14~图16为平衡阀小开口时,负载压力分别为8 MPa左右、10 MPa左右和12 MPa左右的噪声信号和傅里叶变换(FFT)后的频谱图。在分析FFT频谱时,选择采样频率的一半即0~24 kHz进行分析。根据噪声频谱可以看出,不同负载压力下,频谱分布基本一致,最大幅值主要分布在低频部分,高频分量相对较小,中频部分最小。经过分析可知,低频主要是液压油泵和发动机的背景噪声,流场噪声主要分布在中频和高频部分,故流场噪声比较尖锐。

图14 负载压力为8 MPa时噪声信号和频谱

图15 负载压力为10 MPa时噪声信号和频谱

图16 负载压力为12 MPa时噪声信号和频谱

为了消除油泵和发动机的背景噪声,提取所需的流场噪声,利用高通滤波器对噪声信号进行滤波,提取的流场噪声信号的时域和频域曲线如图17~图19所示。根据实验结果可知,不同负载压力下,流场噪声频率分布基本一致,且幅值相对液压泵和发动机而言很小,但流场噪声的频域很宽,呈现频率越高幅值越大的特点。

图17 负载压力为8 MPa时提取的流场噪声信号

图18 负载压力为10 MPa时提取的流场噪声信号

图19 负载压力为12 MPa时提取的流场噪声信号

5 结论

1)通过对平衡阀流场的数值仿真分析可知,流场气化发生在阀口处。在某一固定阀口开度,随着入口压力的增大,阀口处液相与气相相互转化的程度越高,但会在某一压力后保持稳定,流场噪声与入口压力正相关。

2)在入口压力保持不变时,随着阀口开度的增大,流场最大流速、最大气相体积分数和最大噪声先减小后增大,然后再减小。

3)实验研究表明,流场噪声主要分布在中频和高频部分,故流场噪声比较尖锐。不同负载压力下,流场噪声频谱分布基本一致。流场噪声幅值相对很小,但流场噪声的频域很宽,呈现频率越高幅值越大的特点。