急倾斜煤层流态化反循环钻采技术研究

张洪伟,程敬义,赵毅鑫,,李杨,万志军,王春耀

1.中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京 100083;2.中国矿业大学(北京) 能源与矿业学院,北京 100083;3.中国矿业大学矿业工程学院 江苏徐州 221116

急倾斜煤层广泛分布于我国新疆、甘肃、宁夏、山西、贵州、重庆、安徽等众多煤炭生产基地[1],其中,我国南方地区80%的矿区赋存有急倾斜煤层,西部矿区急倾斜煤层占50%以上。当煤层倾角大于55°时,一般多用水平分段综采或综放采煤法,此时的含煤地层中分层明显的煤层底板在重力作用下向已成空间的变形速率急剧增大[2],使得“支架-围岩”系统稳定性大幅下降,工作面生产与安全事故发生的概率倍增。作为特殊埋藏条件下的复杂难采煤层,急倾斜煤层综采难度极大,其安全高效开采方法也是国际采矿界的研究热点与难点。因此,提出新型急倾斜煤层开采技术,实现急倾斜煤层工作面自动化、无人或少人化开采新模式,对保障煤矿安全、促进煤炭资源可持续发展具有重要的现实意义和战略意义。

从20世纪90年代开始,为实现我国急倾斜/大倾角煤层安全高效开采,形成了大倾角单一中厚煤层综采和综放、大倾角煤层群综放开采等技术与装备,完善了我国大倾角煤层走向长壁综合机械化开采理论与技术体系[3-8]。然而,急倾斜煤层综采工作面安全开采还面临着众多突出的技术难题[9-13],如矿压显现非对称特征使得围岩控制困难;工作面设备滑、倒及架间挤咬现象加剧;设备前移过程中下滑严重、控制困难;煤层底板滑移导致工作面各装备发生下滑、倾倒等现象;综采工作面片帮和工作面飞矸等难题。在新型急倾斜煤层采煤方法及装备方面,相关研究人员提出了履带式无线遥控采煤机[14]、适应急倾斜煤层综放工作面液压支架[15]、急倾斜煤层正倾斜走向长壁采煤法[16]、厌氧菌分解+流态化开采方法[17]、急倾斜煤层钻采反循环提煤开采方式[18]等,为急倾斜煤层开采提供了新思路。但是,相关研究大多数集中在综采设备的改进方面,针对流态化开采的方法也具有一定的局限性。基于此,本文提出了一种急倾斜煤层流态化反循环钻采装备及开采方法,论述了该采煤方法的基本原理和关键装备,为急倾斜煤层流态化开采提供了一种新模式。

1 急倾斜煤层流态化反循环钻采工作基本原理

深部急倾斜煤层流态化反循环钻采方法适用于急倾斜中厚煤层,其核心工艺是反循环开采和钻采并行。该钻采方法基本原理类似于反井法[19-20]:在反循环钻采一体机上装载两部钻机,一部是导孔钻机,另一部是反循环开采钻机,导孔钻机位于反循环开采钻机前方。工作时,需先采用导孔钻机预钻孔,为反循环开采钻机提供钻杆并安装反循环开采刀盘;由反循环开采钻机的刀盘及高压水射流割煤,煤体自溜进入下巷刮板式水力输送槽。

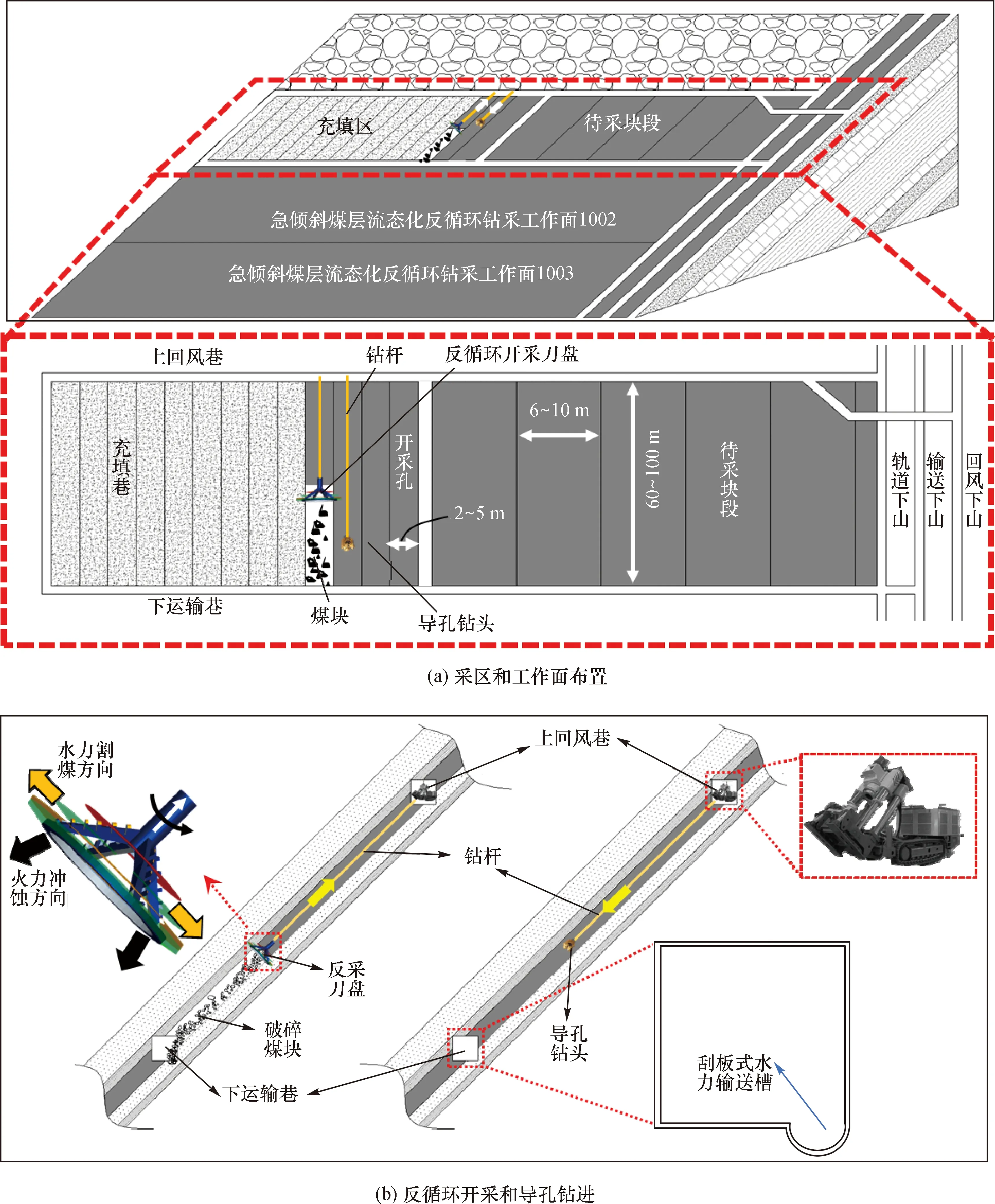

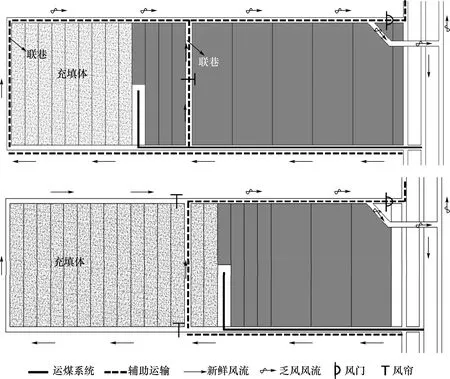

如图1(a)所示,反循环钻采工作面为无人工作面,该钻采工作面沿煤层倾斜方向布置。沿煤层走向方向分别布置上下平巷,并与钻采巷之间形成U型回路。工作面上平巷为回风巷,主要承担通风、行人和安放反循环开采装备的作用;下平巷为运输巷,主要承担煤炭运输作用,下平巷内安设有刮板输送机、转载机、水力输送槽等装备。新鲜风流由下巷进入,冲洗工作面联巷后,由上回风巷排出。采用充填法处理采空区,且本工作面的运输巷可作为下工作面的回风巷使用。反循环钻采工作面需根据煤层地质条件和开采技术分为若干块段,每个块段又分为若干反循环开采孔,在该孔内完成反循环开采工作,即工作面划分为块段,块段划分为开采孔,开采孔为采煤范围的最小单位。

如图1(b)所示,上回风平巷布安设有履带式反循环钻采一体机。该设备包含两部钻机,一部用于自上而下导孔,一部用于自下而上反循环开采。导孔的作用是为反循环开采钻机预先安放钻杆,带动刀盘反循环开采。反循环开采钻机可旋转并提升钻杆,带动钻杆端部的刀盘旋转和自下而上破煤,由此形成反循环钻采模式。钻采下来的煤岩体通过自重落煤,并经过下运输平巷内的水力输送槽运送至干湿分离系统。钻采后即采用充填法对采空区进行处理。完成一个反循环开采孔的采煤工作和下一个反循环开采孔的导孔工作,即为一个工作循环。

图1 急倾斜煤层流态化反循环钻采方法示意图Fig.1 The reverse-circulated excavating-drilling fluidized mining method for steep-inclined coal seam

2 关键装备及技术

2.1 反循环钻采一体机的组成

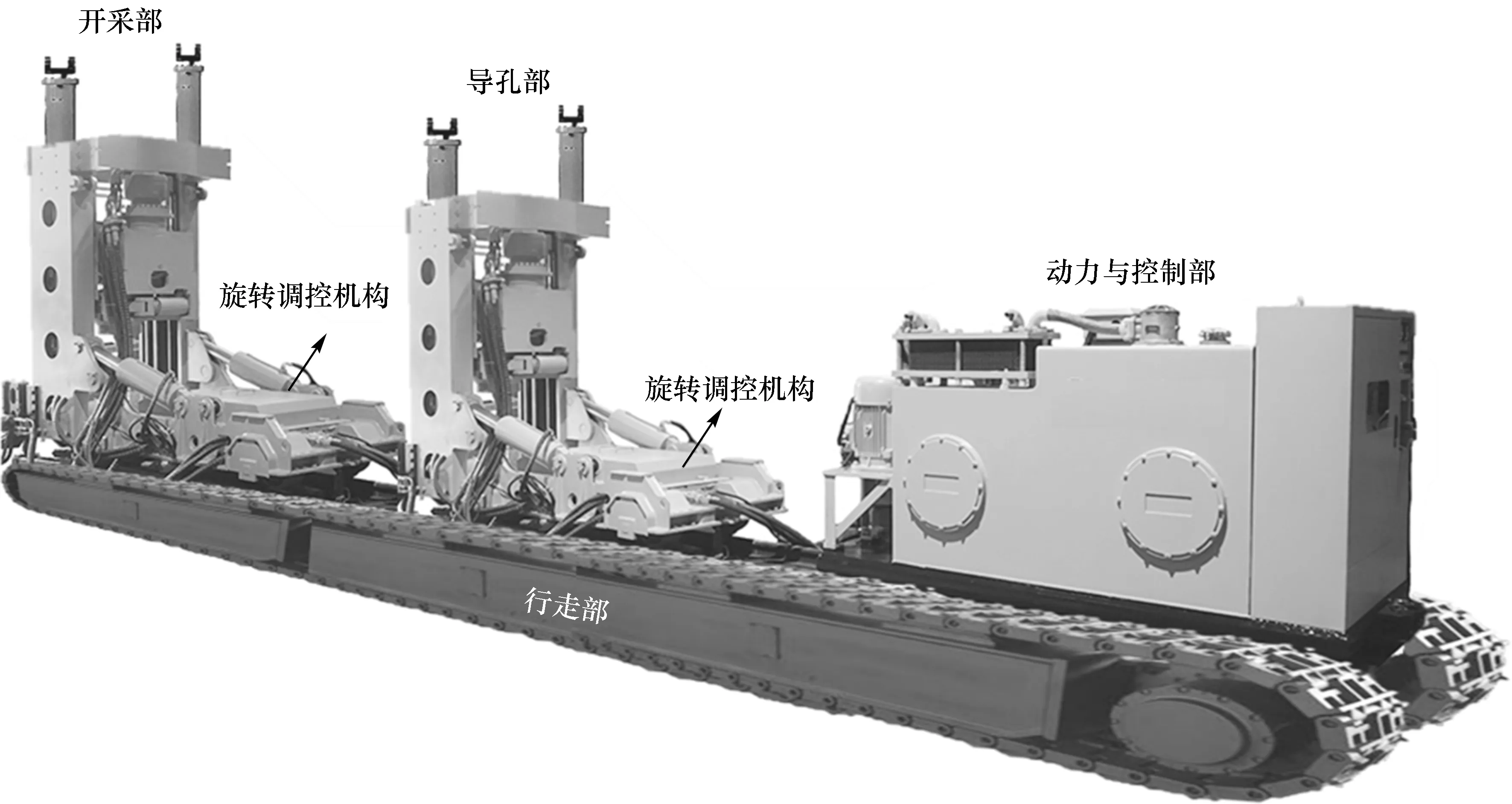

反循环钻采一体机是采煤的核心装备,主要包括主机、液压控制、泵站、油箱和电控系统等。操作台位于动力与控制部,是控制和操纵钻机工作的中心,主要由各种控制和操纵的阀及仪表组成,通过管路、线缆控制钻机的工作,监控钻机的工作状态,该操作台可以搭载于履带行走部之上,也可以采用胶轮自己行走,机动灵活且便于组装。钻采机具包括导孔钻头、反循环开采刀盘、钻杆等。

如图2所示,该钻采一体机搭载两部钻进机构:一部钻机为导孔钻机,在煤层中自上而下导孔;另一部为反循环开采钻机,在煤层中实现自下而上反循环钻采。其中,反循环开采需要利用导孔钻机钻取的通孔和钻杆,直接在下巷为导孔钻杆安设反循环开采刀盘,完成开采孔自下而上的开采。钻机的姿态(位置、倾角等)均可调控,两部钻机之间的距离通过液压油缸精准控制。

图2 反循环钻采一体机示意图Fig.2 The reverse-circulated excavating-drilling mining machine

两台钻机需同时布置在一个履带式行走平台上,整体表现为一台设备、两部钻机的形式。导孔钻机上安装有钻进行程、油压、钻杆倾角、方位角等监测传感器,可实时监测、评价钻孔钻进轨迹,并进行纠偏作业。钻机通过履带自行移动。钻机动力系统由冷却、出渣、循环、测量、供水、供电等构成,为反循环钻采一体机提供钻具旋转和推进动力。旋转系统是由泵站产生高压油驱动液压马达转动,通过减速箱使主轴产生转矩,再由连接在主轴上的各级钻杆向钻头传递。同时,泵站产生的高压油驱动推进油缸,带动动力头沿钻架的轨道做往复运动,通过钻杆使钻头或刀盘产生对煤岩的压力和旋转破岩。

2.2 反循环钻采工作方式

2.2.1 钻采一体机的架设方式

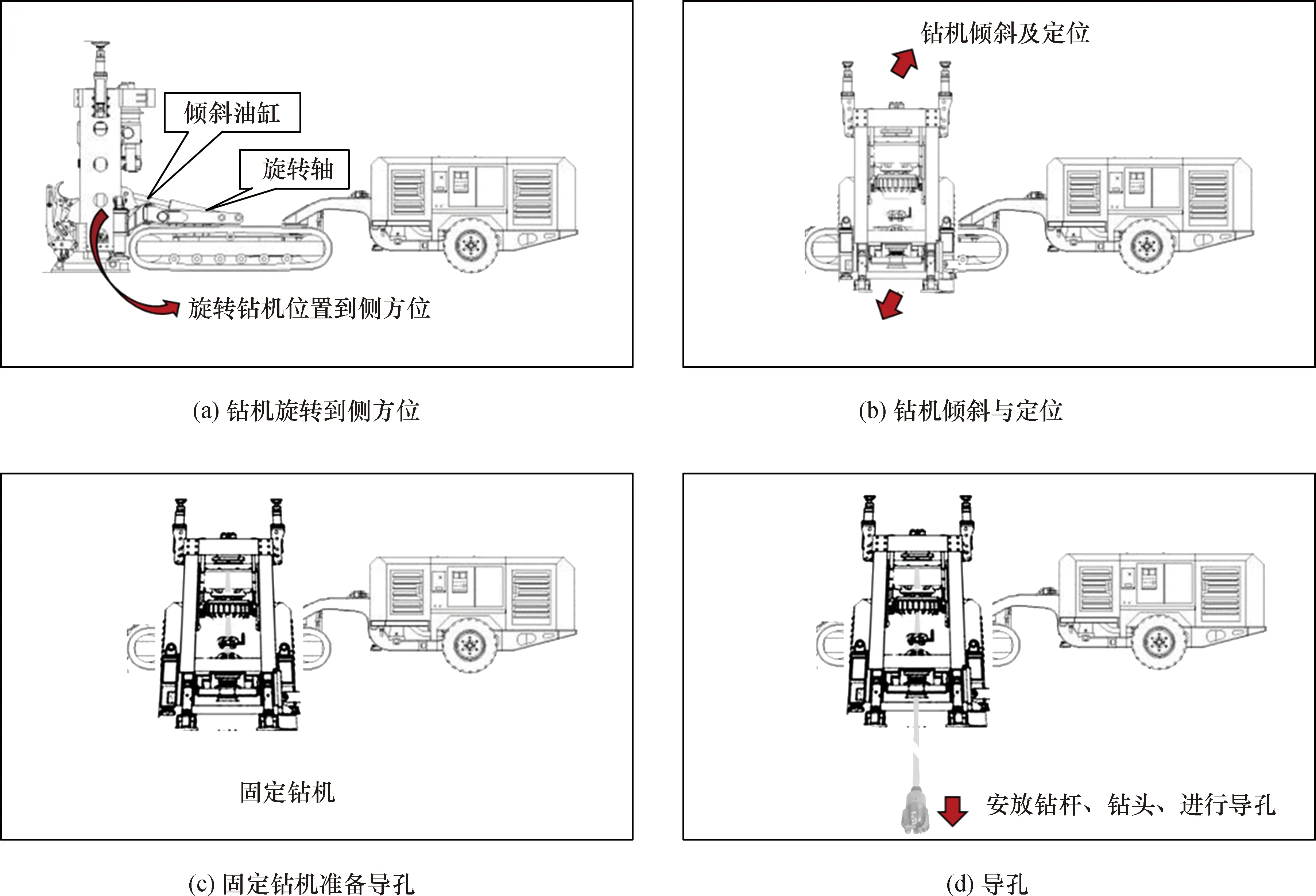

图3为反循环钻采一体机的钻机工位转换示意图(以导孔钻机为例)。实际钻机结构形式需要根据矿井地质条件具体设计。钻采一体机安装时,需要将整机移装到位并固定好,钻机起立时,由起立液压缸推进。两部钻机均可在平台四面旋转,通过电液控定位和调整钻机倾角。钻杆的接续通过机械手臂完成。在钻进前,需将钻架按照不同倾角竖立起来,用下支撑调整钻架并锁紧,再将上支撑顶住巷道顶板,安装好转盘吊、机械手、前后拉杆。由于钻机固定在底板上,一侧为采空区,会存在钻机稳定性问题,因此本钻采一体钻机具有上顶油缸,有效支撑顶板的同时,利用顶板提供的反作用力再次稳定钻机。

图3 反循环钻采一体机及钻机工位转换示意图(以导孔钻机为例)Fig.3 The reverse-circulated excavating-drilling machine and its rig station adjusting method (take the hole drilling machine for example)

2.2.2 钻采平行作业

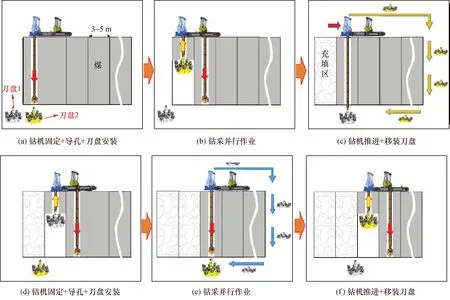

图4为钻采平行作业工序示意图。其工作面沿走向方向分为若干块段,每个块段划分为若干反循环开采孔。本文选取4条反采孔介绍钻采平行作业工序。钻采平行作业工序开始时,需要先进行首采孔的导孔工作,类似于开切眼,然后就是钻采与推进循环作业(钻采并行)。工序描述如下:

图4 钻采平行作业示意图Fig.4 Schematic of the parallel excavating and drilling method

(1) 安装和调试。钻机运到现场后,安装和调试的主要工作有:接通所有电机电源,进行短暂通电、观察电机转向;接通钻机泵车到操作车、钻机之间进回油管路;安装机械手和转盘吊;调整钻机角度并锁紧卡轨器,调整上下支撑,接通冷却水系统。

(2) 初次导孔钻进。如图4(a)所示,初次导孔钻进是进行初次反循环开采的准备工作。一般情况下,导孔钻进采用高速钻进,动力头向下给适当压力,正向旋转即可。当钻井深度一定时,考虑钻具自重影响,压力逐步减小。此外,通过导孔钻进轨迹监测系统实时监测、评价导孔钻进质量。对于松软煤岩采用低钻压,对于坚硬煤岩层采用较高钻压。在钻透下水平透点3 m左右,应逐渐降低钻压,完成导孔工作。导孔钻透后,在下巷道卸下导孔钻头,接上反循环开采刀盘。为保证刀盘顺利接续,需要在下运输平巷内备用至少有两个刀盘。

(3) 钻采并行作业。如图4(b)所示,操作台开启反循环开采模式,通过导孔钻机设置的记忆钻进控制系统,对反循环开采过程中的钻进速率、转速、输出功率、水射流压力、钻压等进行记忆控制。反循环开采的同时,下一导孔钻进开始。反循环开采逐步卸下的钻杆,可通过机械手臂重复在导孔钻进过程中使用,实现钻杆共用。导孔钻机一般提前反钻采机一个工位,同时导孔工作需要提前反循环开采工作完成。

(4)推进钻机和移装刀盘。第一个反循环开采孔结束后,反采刀盘应位于工作面上回风平巷位置。此时,利用卡瓦将导孔钻机的钻杆抱死并悬停,然后卸下反循环开采钻机的刀盘,并运送至下运输平巷[图4(c)]。与此同时,移动钻机前进至下一反循环开采位置,将反循环开采钻机对准导孔钻杆,并将卡瓦抱死的钻杆安装在反循环开采钻机上、下部,同时,完成反采刀盘的安装工作[图4(d)]。至此,悬停钻杆、推进钻机和移装刀盘联动完成,可进行下一反循环开采工序和导孔工序。依次循环,如图4(e)和图4(f)所示,直至停采。

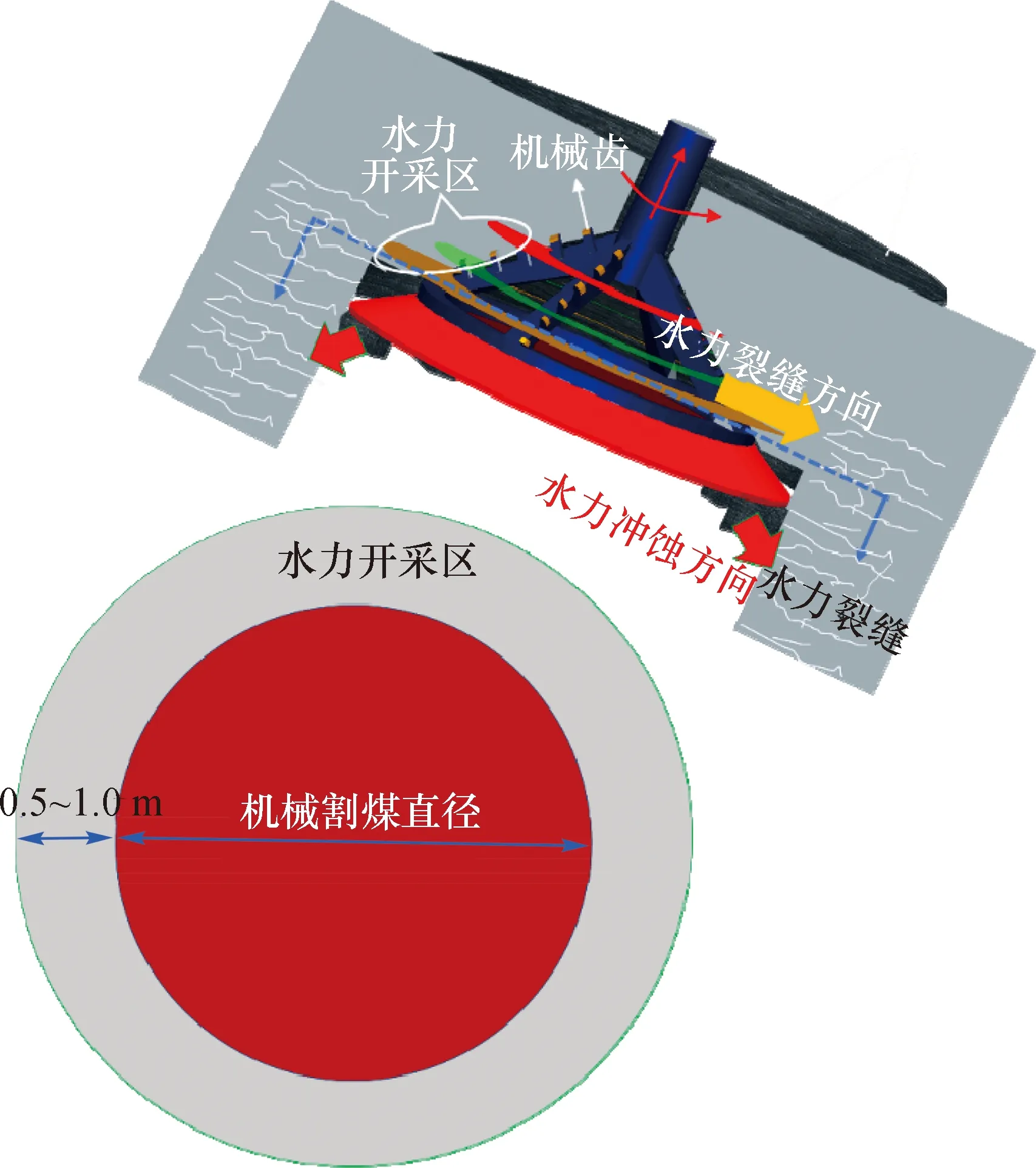

2.2.3 反循环开采刀盘割煤方式

破煤的主要构件为反循环开采刀盘,如图5所示。反循环开采刀盘破煤方式,包括截齿机械破煤、垂直于钻杆方向的高压水射流割缝辅助致裂和钻杆呈30°~60°夹角的大流量水力冲蚀落煤三部分。刀盘基础为桁架结构,煤层裂隙发育明显时不需要采用凿岩刀盘进行研磨破煤,仅需要采用机械齿即可,且机械齿不需要密集布置。反循环开采刀盘辅助水力切割的方法进行煤体预破裂,一方面可减小截齿机械破煤所需的截割力、降低功耗,另一方面可作为冷却水保护截齿;采用高压水射流切缝可致裂刀盘周边约0.5 ~1.0 m的煤体,随后通过钻杆呈30°~60°夹角的大流量水枪将已经碎裂的煤体辅助冲蚀落煤。因此,破煤直径为机切割煤和水力割煤直径的总和。

图5 反循环钻采刀盘及割煤示意图Fig.5 Schematic of the reverse-circulated cutting plate

3 流态化反循环钻采工艺

反循环钻采工艺包含采煤、运煤、辅助运输、采充作业等工序,以及智能化控制、通风管理等部分,如图6所示。其特点是:采用钻采一体机完成采煤工序,采用煤水重力自溜方式完成反循环钻采巷的运煤,运输巷采用机械和水力输送运煤。

(1) 采煤工序。主要包含2套关键技术:一套是钻孔和反循环开采并行;另一套是刀盘旋转割煤和水力割缝辅助割煤技术(机械+水力割煤技术)。

(2) 运煤工序。主要包含2道主要工序:一道是反循环钻采巷道煤炭运输工序,主要通过刀盘和水孔冲洗反循环开采孔运煤,特殊情况下(倾角较小)可采用耙斗辅助运煤;另一道是下平巷煤炭运输工序,主要采用刮板式水力输送槽运输,即煤水混合物落在槽内,通过刮板将煤水运走。

(3) 智能化控制。主要是通过自动化技术集中控制整个工作面甚至采区系统的运行,达到钻采分运、联动控制的目的,实现钻进、采煤、煤水分离、运输等工序的智能化协调运行。

(4) 辅助运输系统。可采用单轨吊对材料和设备进行运输。

(5) 采充作业工序。有反循环钻采孔采后全部充填;反循环钻采孔间隔充填2种方案。

(6) 通风管理。主要是对通风系统进行管理,如果工作面过长,可采用多打联巷的方式为后期钻采工作服务。

图6 反循环钻采工艺和生产系统示意图Fig.6 Schematic of reverse-circulated drilling and its production system

4 反循环钻采产量评估

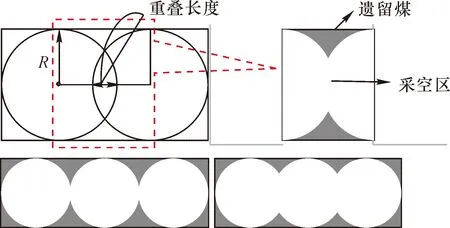

4.1 反循环钻采工作面重叠距离及遗煤率概算

反循环钻采时,不同反循环钻采孔之间可以互相重叠设置,提高采出率;也可分隔设置,以保证刀盘稳定性。由于反循环钻采刀盘为圆形,因此会在工作面之间留下边角煤,该情况类似于薄煤层螺旋钻采煤法,如图7所示。

图7 反循环钻采中顶底板遗留煤Fig.7 Residual coal from the reverse-circulated mining system

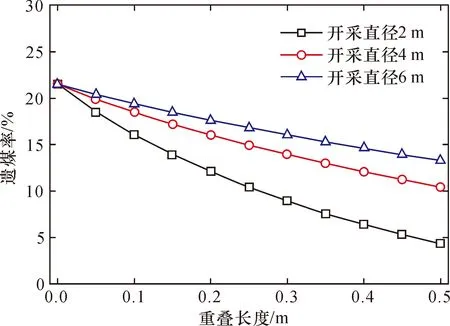

图8 重叠长度和遗煤率之间的关系Fig.8 Relationship between the overlap length and coal residual rate

遗留煤量与反循环钻采孔重叠距离相关。图8为重叠长度和遗煤率之间的关系曲线,遗煤率指的是两个工作面之间未采出煤量占一个推进距离采出煤量的比值。可以看出:工作面重叠长度越大,遗煤率越小,当不重叠时,遗煤率在21.5%左右。因此,反循环钻采刀盘的直径对遗煤率有重要的影响,总体而言,刀盘直径越大,遗煤率越低,工作面采出率越高。在设计重叠距离时,需要根据实际地质条件和目标采出率选用刀盘直径来确定。

4.2 反循环开采煤炭年产量概算

采煤装备的产煤能力是衡量煤矿技术水平的重要指标之一。在开采过程中,需要根据煤层厚度选用相匹配的刀盘直径。刀盘直径相对于煤层厚度过小时,煤炭采出率低,工作面遗煤严重;刀盘直径相对于煤层厚度过大时,会造成刀盘割顶底板,影响设备性能和煤质。

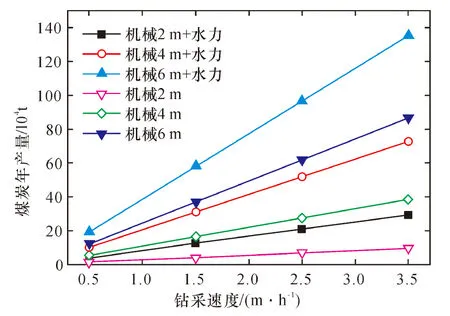

设定反循环开采刀盘直径为2.0~6.0 m,水射流割煤深度取0.75 m,则纯机械割煤和辅助水力割煤年产量与反循环钻采速度之间的关系如图9所示。可以看出,随着钻采刀盘直径的增加,煤炭年产量增加,使用刀盘纯机械割煤,钻采速度为2.5 m/h,刀盘直径为2 m、4 m和6 m时年产量分别为21×104t、52×104t和97×104t。因此,同等钻采技术条件下,煤层厚度越大,产量越高。

随着刀盘推进速度的增加,煤炭年产量呈现线性增加趋势。使用刀盘纯机械割煤,假定厚度为4.0 m的煤层,采用4.0 m直径的刀盘,以16 h采煤时间计算,反循环钻采刀盘钻采速度为2 m/h、3 m/h和4 m/h时,年产量分别为22×104t、33×104t和44×104t;若使用刀盘+水射流辅助割煤,在反循环钻采刀盘钻进速度为2 m/h、3 m/h和4 m/h时,年产量分别为28×104t、42×104t和56×104t,较纯机械割煤分别提高年产量6.0×104t、9.0×104t和12.0×104t。因此,钻采速度参数和高压水射流辅助割煤工序对煤炭产量具有重要影响。

图9 煤炭年产量估算Fig.9 Estimation of the coal annual production

5 结论与展望

本文提出了一种急倾斜煤层流态化新型反循环钻采方法,该方法的关键技术装备为钻采一体机,可在钻采并行工艺下实现煤炭连续生产。主要结论与展望如下:

(1) 围绕深部急倾斜煤层地质条件,研究高应力作用下反循环钻采高效破煤及高压水射流辅助破煤机理,研究大流量冲蚀落煤作用下破碎煤体水运特性,优化煤炭流态化运输工艺。

(2) 围绕反循环钻采一体机的适应性问题,调研急倾斜煤层赋存条件,分析反循环钻采一体机在不同煤层的适应性,对比分析反循环钻采一体机与综采设备之间的技术、经济、安全等问题,充分论证急倾斜煤层反循环钻采方法的适用性。

(3) 围绕反循环钻采一体机的智能化问题,研制履带式和胶轮式行走平台,研发高精度钻机定位和钻孔纠偏构件,解决反循环钻采一体机钻机、钻具之间的高精度定位问题,研发接续钻杆和稳固钻杆的智能机械手臂,研发反循环开采刀盘快速精准安装机器人。

(4) 围绕反循环钻采一体机的稳定性问题,研究钻采充协同作用下采空区顶板垮落状态、覆岩运移规律和来压特征,优化钻采平行作业工序,防止反循环开采过程中可能出现的卡钻、卡盘等问题。

(5) 围绕反循环钻采采煤方法中水力运输及废水回收利用等问题,研究煤水运输、分离及水资源循环利用方式,分析水力运输效率,全面评估该方法的技术、经济及社会效益和对环境的潜在影响。