基于绿色制造技术的金属切削刀具的选用方法研究

严黎明 蔺国民 于彩云

(西京学院 机械工程学院,陕西 西安710123)

随着人们环保意识的增强,绿色制造技术的应用也越来越广泛。在国家提出绿色制造的要求时,传统机械加工行业应该进行优化生产。在机床加工中,刀具起着重要作用,而刀具材料、几何参数以及结构是金属切削时需要考虑的几个因素。在绿色理念为主旋律的前提下,合理选择金属切削刀具是带动机械加工行业绿色发展的重要一步。

1 金属切削刀具的选用要求

首先是精度要求,随着机械产品的结构逐渐复杂且精细,所以在选择金属切削刀具时应考虑精度要求。但在粗加工中,效率要求应放在首位,而在精加工中,精度要求应放在首位。绿色制造的要求是对环境的破坏最小,资源利用效率高,所以在加工前根据不同的加工要求,选择合适的刀具,实现精准的金属加工。接着是稳定性要求,在切削时有很多因素会破坏刀具切削的稳定,只有解决了不稳定的因素,才能保证加工效率以及成品的质量[1]。最后是经济性要求,在刀具选择过程中,当相同类型的刀具性能差异较小,但价格却相差较大时,应该优先选择价格较低的刀具。

2 刀具在金属切削中的绿色技术

2.1 干式切削刀具

在使用干切削刀具时,其工艺特点是少用或不用切削液,主要通过刀具与切屑部件的高温来完成,减少了对环境的污染。然而,在一般情况下,干切削刀具的前角较大,随着作业次数的增多,刀尖强度会大大降低。因此要记录和分析切削温度和切削刀具之间的关系,找到两者之间的平衡点,这样才能提高刀具的利用率[1]。

2.2 低温切削刀具

将待加工工件在极冷的环境下冷却一段时间后,使其在低温状态下进行干切削加工。冷切屑由于其导热性而吸收大部分切削热,切削点始终处在低温状态,在一定程度上维持了刀具的锋利,而且切削时可以完全不使用切削液,是标准的绿色制造工艺,这就是低温干切削。现如今,在一些发达国家,尤其是日本的机械加工企业,基本上都采用了低温切削技术。未来该工艺也是我国加工技术的主要发展趋势。

2.3 高速切削刀具

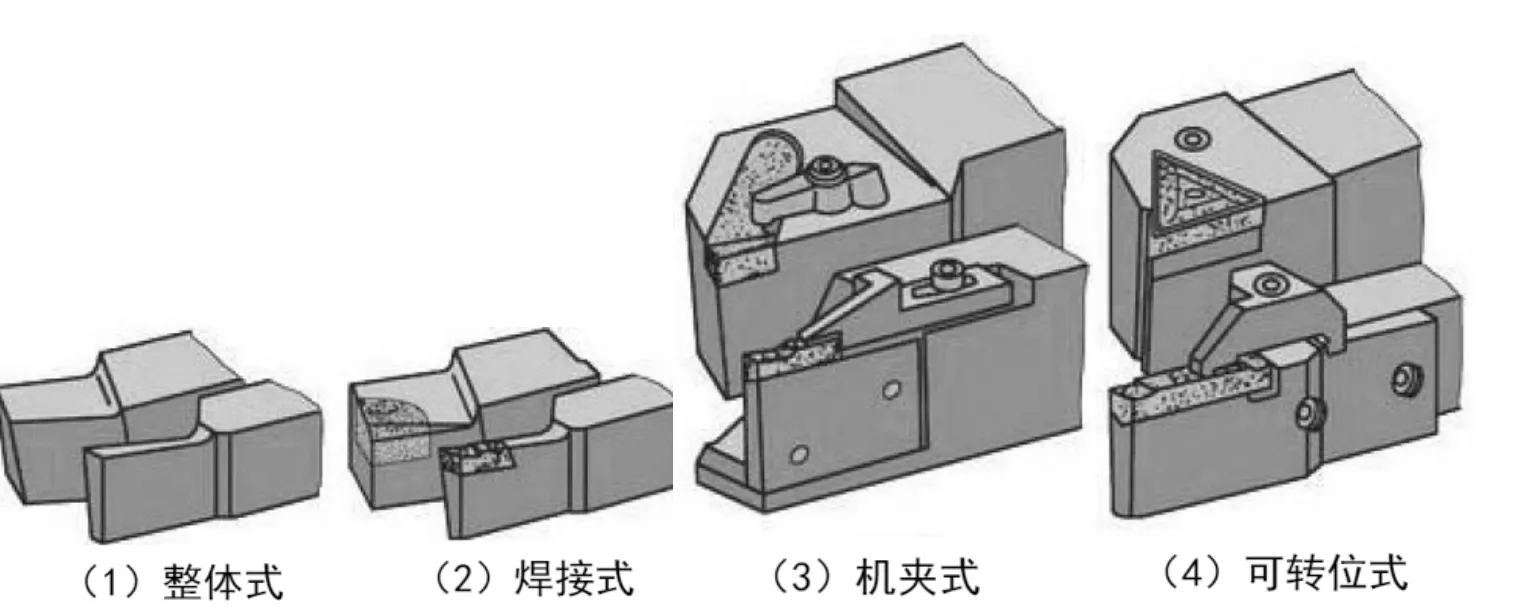

图1 刀具结构

高速切削刀具与传统切削刀具相比,前者具有更快的切削速度。在走刀过程中,刀具可以稳定不振动,所以刀具的进给速率比传统的切削快得多。但其特点是使切削厚度变小,因此切屑会比传统切削要薄。参考萨洛蒙曲线,当切削速度达到一定速度,其切削温度反而会比传统切削要低。

3 金属切削刀具的选用方法

刀具能否承受干切削时产生的巨大切削热是绿色切削技术发展需要重点关注的问题。目前,主要采用新型刀具材料、刀具结构优化设计和涂层技术等3 种方式增加刀具对切削热的承受极限[2]。

3.1 刀具材料的选用

在新的绿色材料发明之前,大多数金属切削刀具是由高碳工具钢制成的,切削速度最高达到5m/min,并且加工消耗高且效率低下,这种加工方法违背了绿色制造的要求。在绿色发展的背景中,要实现高速切削,刀具材料是关键。高速切削刀具主要由硬质合金、金属陶瓷、陶瓷、立方氮化硼和金刚石等材料制成。

切削刀具的材料必须根据待加工的工件性质来确定。其中陶瓷刀具的特点是耐磨性好,可以用来高速切削工件。此类刀具具有很高的耐用性,比如氮化硅陶瓷刀具的材料主要是来自于自然界很常见的氮和硅,可节约大量W、Co、Ta 等重要的金属,适用于精加工工序,其为推动绿色切削加工技术做出了突出贡献。而超硬材料刀具包括聚晶立方氮化硼、聚晶金刚石及单晶金刚石等,其中应用最为广泛的是聚晶立方氮化硼,其硬度、冲击强度和抗折强度仅次于金刚石。适用于铝、镁、铜等有色金属的高速加工[3]。

3.2 刀具结构的选用

刀具结构有整体式、焊接式、机夹式和可转位式刀具四种。图1 为四种刀具结构。

由图1 可以看出,整体式结构的刀具切削部位一旦发生钝化就很难再进行精加工。因此此类刀具的刀尖钝化严重后,基本上整个刀体报废。焊接式刀具的结构紧凑、可以灵活应对不同的加工要求,大部分用在各种车刀的制造中。机夹式刀具结构具有刀架使用率高、操作方便等优点,一般用于镗孔、切削和制造螺纹车刀。可转位式刀具结构具有可转位刀片、断屑稳定、生产效率高等特点,可应用于自动化、数控机床的加工中[4]。

所以无论粗加工、半精加工和精加工,都应该选用专门的适合高速切削的镶嵌式刀具;选择刚度强的刀具结构;刀体部分设计成可以容纳较多的切屑;刀具中心做成孔结构,有利于通气和散热;刀片的底座应具有良好的刚度和耐磨性。

3.3 刀具涂层的制备

3.3.1 涂层材料的选择

根据涂层材料的性质和特点,涂层刀具可分为“硬”涂层刀具和“软”涂层刀具。“硬”涂层刀具具有较高的硬度和良好的耐磨性,而“软”涂层刀具具有较低的摩擦因数,可降低附着力、摩擦力、切削温度和切削力。

目前以航空航天工业为代表的一些特殊企业,使用“硬”涂层刀具加工不出来所需要的高强度铝合金和钛合金,所以这些企业仍然使用无涂层的高速钢或硬质合金刀具来加工此类零件。而“软”涂层刀具表面可以形成固体润滑膜,在切削过程中只有很小的摩擦力,可以防止粘连,有效降低切削力和切削温度,可以适应这类特殊零件的加工要求。因此适用于高温、高速、大负荷等特殊环境条件[5]。

3.3.2 刀具涂层的工艺技术

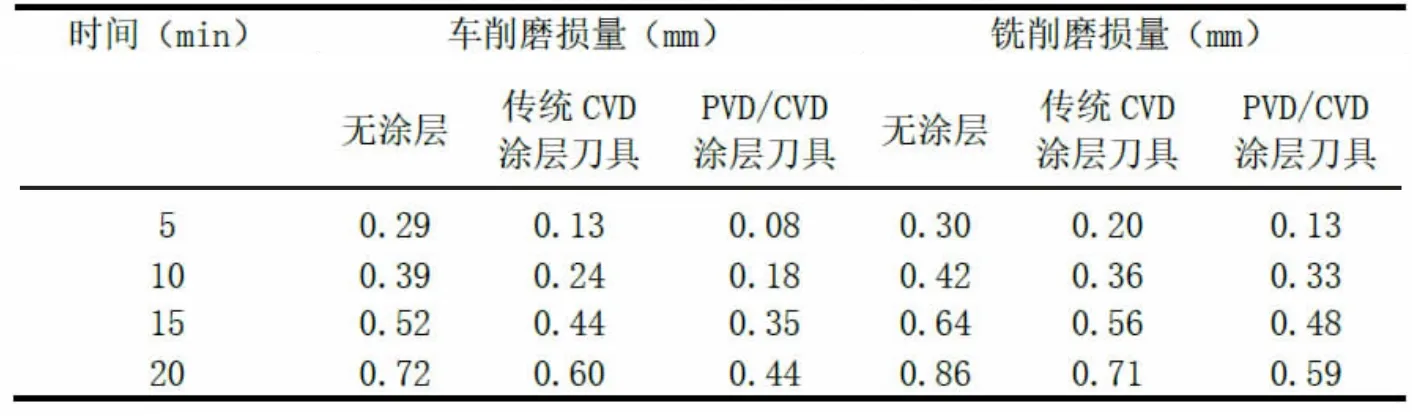

物理气相沉积法(PVD)和化学气相沉积法(CVD)是目前使用最为广泛的原子级刀具涂层技术,也是制备耐火复合膜的常用工艺方法[6]。这两种工艺方法均在真空环境下使用,整个制备过程清洁无污染,因此,CVD 和PVD 法制备的涂层质量明显优于其它大多数方法制备的涂层,性能优良,可在工厂批量生产。表1 为车刀和铣刀在加工过程中磨损量与切削时间的关系,其各自的切削深度均为1.0mm,进给量为0.2mm,刀具走刀速度为180mm/min,工件材料为ST13。

由表1 可知,车削和铣削结束后,车刀与铣刀的三种刀具中,无涂层刀具磨损均最大,而传统CVD 工艺的涂层刀具的磨损略微大于PVD/CVD 涂层的刀具的磨损。

3.3.3 刀具涂层对切削性能形成的有益效果

现如今涂层刀具的使用比例已超过60%。涂层减少了刀具与工件间的分子扩散和化学反应,从而减少了刀具表面的磨损。涂层刀具具有表面硬度高、良好的耐磨性和较低的导热系数等优点,提高了30%~70%的切削速度,提高了加工精度0.6~1级,减少了刀具花费25%~50%[7]。图2 为无涂层刀具和有涂层刀具的使用寿命曲线。

如图2 所示,涂层影响区域代表涂层刀具切削时涂层材料的磨损情况,当刀具表面的涂层磨损完继续切削工件时,就和无涂层刀具的磨损一样。总体而言,带有涂层的刀具使用寿命比无涂层的刀具提高了3~5 倍以上。

4 结论

为了提高绿色刀具的使用寿命,应该从绿色发展的理念出发,按照效率、精度、稳定性和经济性的要求,不仅要严格控制原材料的选用,还要不断引进和优化绿色刀具的生产工艺,从而提高绿色刀具的质量以达到保护环境、节约资源的目的,实现经济发展的绿色化工程,对于我国未来发展有着十分重大的意义。

表1 不同刀具磨损与切削时间的关系

图2 标准刀具寿命