复合材料工型封闭结构肋定位成型研究

蒋金隆

(中国航空制造技术研究院,北京101300)

复合材料具有比强度高、比刚度大等优点,已成为航空航天领域重要的轻量化结构材料,已广泛应用于飞机的各个部件,复合材料用量已成为衡量航空飞行器先进性的重要指标之一[1-2]。

航空复合材料零件一般采用热压罐工艺成型,模具是主要工艺装备,用以保证零件形状、结构及质量。复合材料模具的设计制造对复合材料构件的产品质量影响较大[3-4]。

复合材料由于其优秀的各向异性和可设计型,能通过构型和铺层的设计满足各项要求。然而,在复合材料设计过程中,往往因为特殊的型面和受力状况,设计出的部分肋型面复杂、多处带闭角结构等,给复合材料零件成型带了巨大挑战。本文研究的复合材料复杂型面闭角结构工型肋成型技术,为型面复杂、带闭角结构的工型肋、J 形肋等的成型提供了新的解决方案。

1 零件结构特点

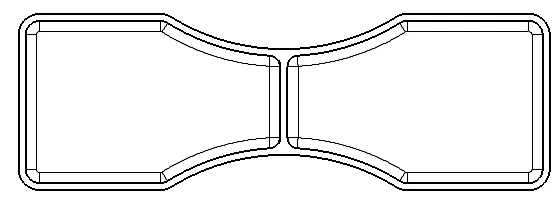

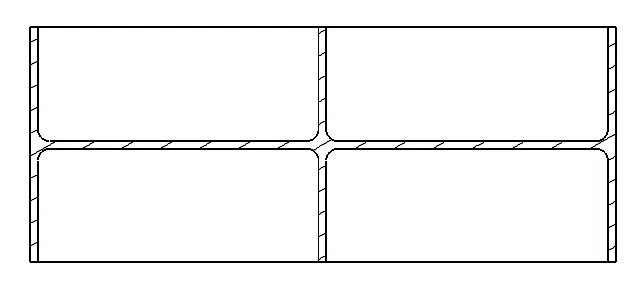

某型号复合材料肋为层压板结构,俯视图呈对此月牙状,且有加强筋,如图1 所示。肋截面呈工型,且一侧为闭角结构,如图2 所示。

图1 某型号复材肋俯视图

图2 某型号复材肋截面图

2 工艺难点分析

某型号复合材料肋为复杂工型封闭结构工型肋,型面复杂,在零件铺叠过程中,由于肋本身存在曲率,预浸料铺叠基准难以确定,且产品存在加强筋结构,成型过程零件的加强筋很难加压,一般需要设计分体模具且能保持压力传递。

工型肋一般采用上、下模具合模的方法成型,由于上述复合材料工型肋为四周封闭结构。如果采用上、下模具合模成型,上、下模具合模过程没有定位基准,零件成型后侧边(缘条面)容易出现高低阶差。

3 工艺方案设计

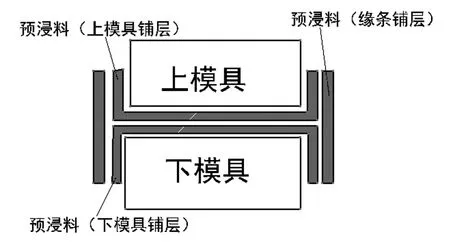

对于工型肋,在热压罐成型过程中,一般采用上、下模具合模成型,即在上模具和和下模具上分别铺贴预浸料,然后将上、下模具合模,在上、下模具合并后的模具上铺叠缘条侧的预浸料,最后采用进罐成型的工艺方案,如图3 所示。

图3 成型示意图

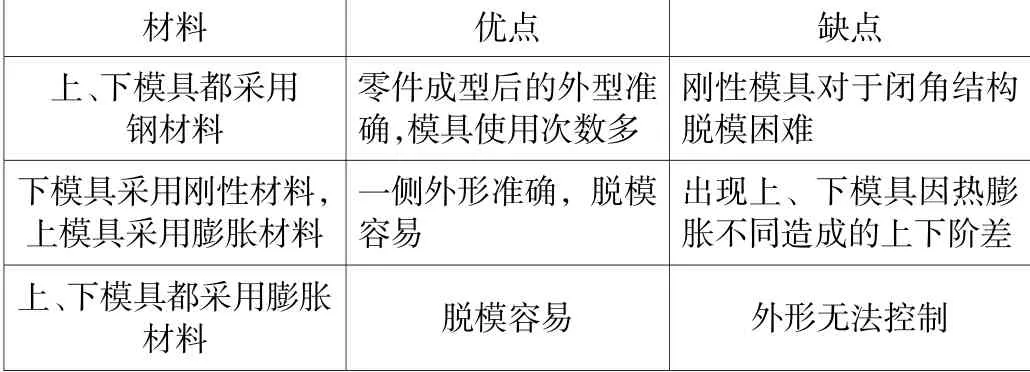

上、下模具采用钢材料或者膨胀材料(比如橡胶等)的优缺点及对零件成型质量的影响如表1 所示。

表1 工艺方案分析表

分析表1 可以发现,采用膨胀材料难以控制最终零件的外形及阶差,因此上模具及下模具都采用钢材料,以保证零件成型后能顺利脱模。

对于本文研究的复合材料复杂型面封闭结构工型肋,由于零件四周包围封闭切存在加强筋,上、下模具的定位也存在较大困难,因此为了保证上、下模具的准确定位,需要设计定位装置,既要保证上模具及下模具在铺叠后能准确定位消除阶差,还需要保证加强筋无质量缺陷。

4 组合工装设计

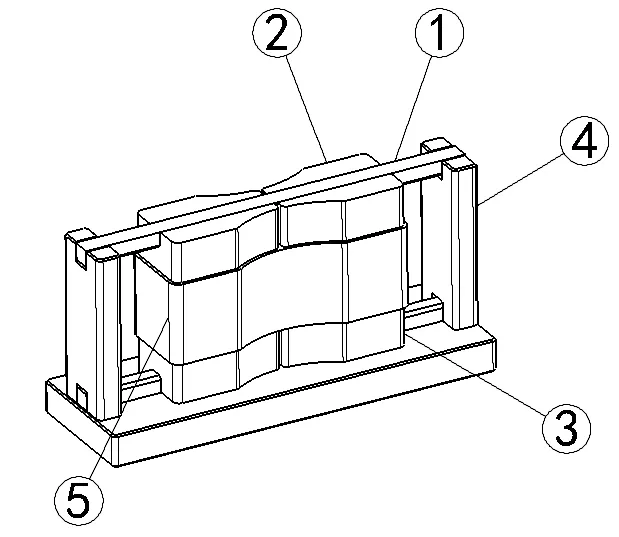

工装是保证复合材料零件外形尺寸及内部质量的重要因素。本文在工装设计过程中,将零件上、下外形面分别作为上模具的下型面和下模具的上型面。上、下模具通过定位梁进行定位。定位梁还能保住压力持续传递。组合模具如图4所示,其中,①为上、下模具的定位梁,②为上模体,③为上模体,④为定位块,⑤为成型的零件。

图4 组合模具示意图

5 铺叠方案设计

零件铺叠过程中,由于复合材料复杂工型封闭结构肋型面曲率大,零件铺叠基准难以确定,因此在铺叠过程中,将预浸料料片在下料过程中剪裁为方块料片,并在料片背衬纸上标识中位线。同时在上、下模具的铺叠边缘线之外都进行中位线标识,以中位线作为预浸料0°铺层的基准线,依次进行铺叠。

同时为保证预浸料铺叠质量,选择每铺叠4 层预浸料后,进行一次抽真空操作,真空度不低于0.08 MPa,抽真空时间不短于20 min。

在上、下模具合模后,铺叠缘条部分预浸料前,需要对上、下合模后的R 角区域填充预浸料单向带,保证成型后零件的R 区填充饱满无缺陷。

6 验证

采用本文所述工艺方案及图4 所述工装,选择中温环氧预浸料铺叠,热压罐成型后的复合材料复杂型面封闭结构工型肋外型、外观、内部质量检验合格,能满足设计技术要求。

7 结论

对于复合材料复杂工型封闭结构工型肋,采用上、下模具合模成型,即在上模具和和下模具上分别铺贴预浸料,然后将上、下模具合模,在上、下模具合并后的模具上铺叠缘条侧的预浸料,最后采用进罐成型的工艺方案,成型后的零件能满足设计技术要求。

对于复合材料复杂型面封闭结构工型肋,设计了一套组合工装,既能保证上、下模具的定位准确,又能通过定位梁保证压力持续传递。

在铺叠过程中,通过设置铺叠基准,多次抽真空及合模后R 区的预浸料单向带填充,保证铺叠质量,从而保证最终零件的成型质量。