热辅助纳秒脉冲激光抛光试验研究*

姜长城,袁建东,2,成海东,林新贵,易根苗,梁 良,2*

(1.华南理工大学 机械与汽车工程学院,广州 510641;2.华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510641;3.广州番禺职业技术学院 智能制造学院,广州 511483)

0 引 言

近年来,以激光为手段的材料去除、材料改性(如表面烧蚀抛光)技术被广泛应用于光学存储及印刷显示等行业中[1]。与飞秒激光相比,纳秒激光烧蚀抛光具有引起的熔层与固体基体间温度梯度较小、分布较远(即热影响区大)、熔体持续时间较长、再结晶前沿速度较慢等优点[2],使得用纳秒宽脉冲激光抛光制备高质量表面这一技术的运用具有重要意义。

MA C P等[3]研究了在增材制造获得的钛合金上进行激光表面抛光的方法,并提高了表面硬度与耐磨性。YUNG K C等[4]研究了在增材制造的CoCr组件上进行激光表面抛光的方法,其通过选择适当的扫描速率及激光散焦距离,获得了较高的表面质量(Sa<1 μm),并同时改善了其接触角。但在大规模应用中,纳秒激光的低烧蚀率(10-6mm3/pulse~10-4mm3/pulse)引起的低效率依然是其主要瓶颈[5,6]。目前常采用的方法是用更高的目标激光强度,以实现激光与目标材料的强耦合。但高能量密度的激光可在受辐射点上方形成严重的羽流,从而产生羽流屏蔽效应和反冲压力效应,导致工件表面产生机械损伤,加剧了抛光质量的不可控性。

为解决以上问题,学者们提出了一种热辅助纳秒脉冲激光加工新方法,即通过从外部引入热量以提高工件温度和热焓,从而在尽量减小羽流产生的同时,增强激光-材料的耦合。这种方法实现了基于玻璃的微流控芯片的快速原型制作;同时,学者们建议通过提高初始样品温度来提高其处理效率[7]。针对这一新方法,WANG H等[8]研究了温度和表面条件对激光表面加热过程中表面吸收率的影响,发现当温度超过一定值时,其吸收率会有所降低。HASSANIMATIN M等[9]研究了初始样品温度对铜样品的等离子体温度和烧蚀深度的影响,结果表明:初始样品温度的升高导致等离子体光谱发射的增加高达90%,这归因于等离子体温度和光吸收。

以上这些研究表明:热辅助激光加工可以提高工件材料的温度和热焓,有助于增加光吸收,增强激光与物质的耦合以及减少熔化潜能和蒸气。

本文采用热辅助纳秒脉冲激光抛光方法,对增材制造后的Ti-6Al-4V原始表面进行抛光试验研究,在工件热辅助对激光抛光影响分析的基础上,利用共焦显微镜、扫描电子显微镜(SEM)和能谱仪对激光抛光后的表面和横截面进行分析,并使用维氏硬度计测量其维氏硬度,以探索热辅助纳秒脉冲激光抛光加工对表面质量影响的特性,提升加工效率。

1 工件热辅助对激光抛光影响分析

根据激光焊接过程的热传导方程[10],对于热辅助激光加工,当工件表面的补偿温度为Toffset时,可推导出脉冲照射点温度为:

(1)

式中:ΔTnD—相对于初始温度T0的温度升高,nD∈[1,2,3];Q—热源能量;ρ—固体或液体材料的质量密度;cp—材料的比热容;t—时间。

温度传导率为:

k=λth/(ρcp)

(2)

式中:λth—热传导率。

为简化起见,假设材料特性ρ,cp和λth关于温度是恒定的,T0可近似约等于0 ℃。则由式(1)可知,在热辅助激光加工时,一系列Np个脉冲引起的温度升高随时间变化的表达式推导为:

(3)

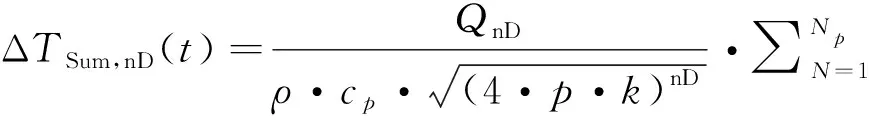

热辅助激光加工补偿温度Toffset=500 ℃时,根据式(3)进行计算,可得到工件热辅助对激光抛光影响规律如图1所示。

图1 工件热辅助对激光抛光影响规律图

图1(a)是当Q3D=0.2 mJ的残余热量沉积在(x=y=z=0)处时,在有/无热辅助加工条件下,计算得出的试件表面激光照射区域的温度ΔT3D随时间的变化规律。

图1(b)是当Q3D=0.2 mJ的残余热量沉积在(空间坐标x=y=z=0)处时,在释放热能的位置(x=y=z=0)处的表面上产生的温升ΔTsum,3D随时间的演变规律。

通过对图1进行分析可以发现:热辅助激光加工需要较小的热源,就可以使表面温度升高到材料的蒸发去除温度。因此,热辅助激光加工中,可用能量较小的脉冲来实现材料有效的烧蚀,即抛光去除。

2 试验设计

2.1 试验系统

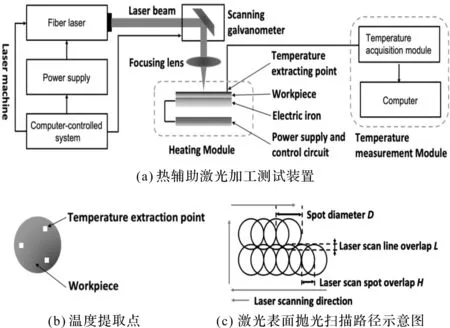

试验系统的示意图如图2所示。

图2 试验系统示意图

在图2(a)中,该系统由激光抛光系统(纳秒脉冲光纤激光器IPG,编号:YLP-1-100-20-20-CN,德国)、加热模块和温度测量模块组成。加热模块控制工件的温度,其使用的热源是安装在工件下方的电烙铁。电烙铁易于控制,且可以给整个工件提供均匀的热量,所以试验中使用该加热方法。测量温度模块用于实时检测工件温度并反馈调节加热模块。

工件的温度由3个K型接触式热电偶测量,热电偶位于工件表面的不同位置,以确保整个目标表面的温度均匀,如图2(b)所示。该系统可用于各种指定温度下的激光加工过程。

对于热辅助激光表面抛光,激光扫描路径如图2(c)所示。扫描路径上有两种类型的重叠:激光扫描线重叠L和激光点重叠H,这2个参数取决于激光点直径、脉冲频率、扫描速度和线扫描间距。当激光扫描线重叠L或激光点重叠H较大时,单位面积上有较多的激光脉冲照射到目标表面。然而,极大的L或H可能导致单位面积的入射激光能量过大,这将触发入射激光能量的严重等离子体屏蔽。但是,较小的L或H(甚至没有重叠)烧蚀或改性工件材料的程度较小。因此,需多次扫描和长时间扫描来获得所需的改性表面。

2.2 试验材料及方法

在试验中,笔者将热辅助激光表面抛光试验应用于增材制造的Ti-6Al-4V的原始表面(试件尺寸为20 cm×20 cm×5 cm,表面粗糙度Ra>100 μm)。

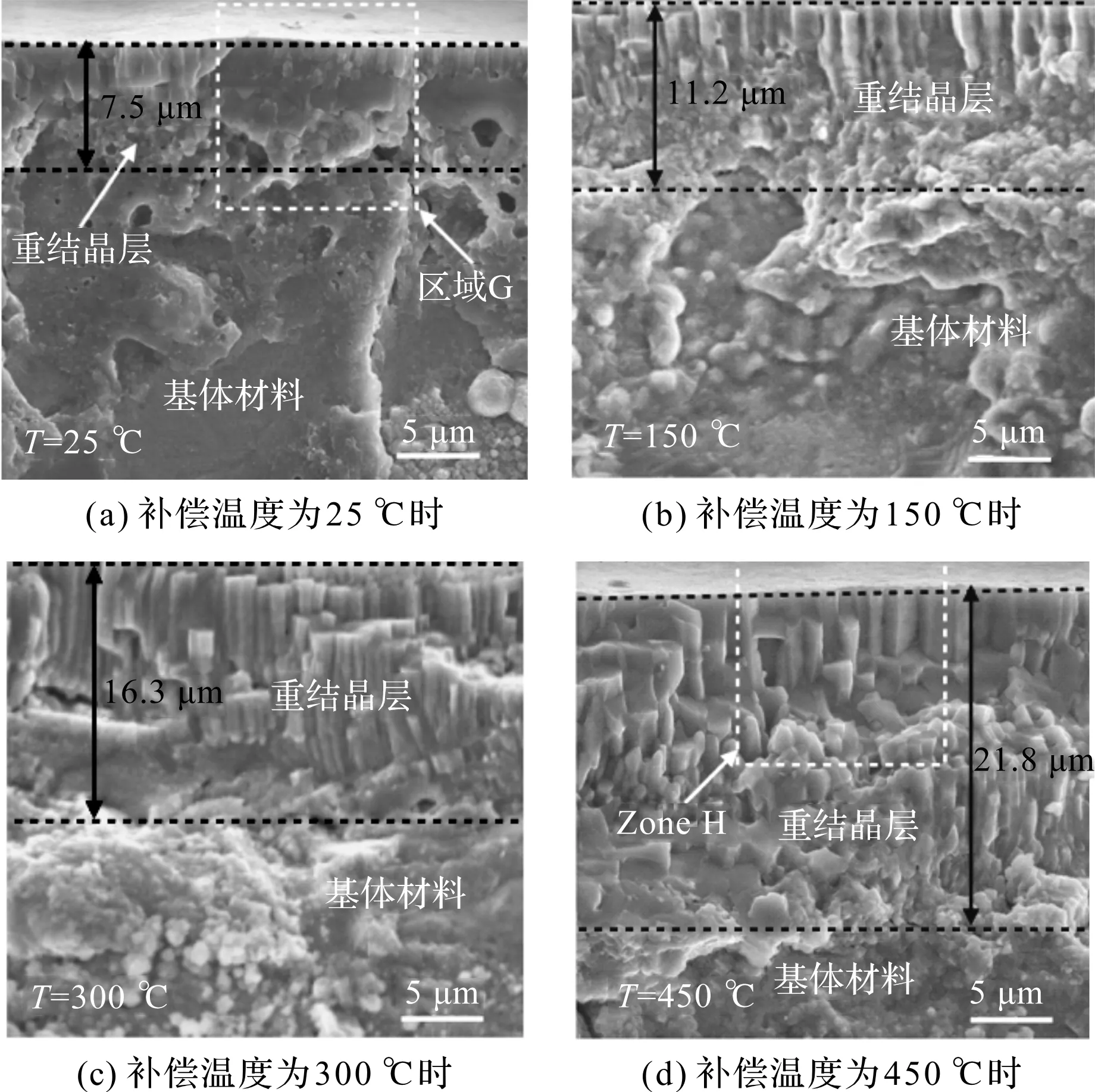

增材制造中Ti-6Al-4V所用钛合金粉末的化学成分如表1所示。

表1 Ti-6Al-4V钛合金粉末的化学成分

笔者开启激光后,将试样置于氮气气氛保护下。在对增材制造的Ti-6Al-4V进行表面抛光初步试验的基础上,分别选择了25 ℃(室温)、150 ℃、300 ℃和450 ℃ 4种不同的温度进行热辅助表面抛光试验。在此温度范围内,增材制造的Ti-6Al-4V的显微组织不会发生变化。激光抛光过程中,焦距固定在离焦距离处,激光束直径D设置为90±1 μm。

此外,在表面抛光试验中,激光扫描路径参数设置为:激光扫描线重叠L=30 μm,扫描次数n=2。扫描速度vs设为300 mm/s~600 mm/s,激光能量密度为2.6×106W/cm2~6.1×106W/cm2,激光点重叠H=30 μm~60 μm。

笔者利用共焦显微镜、扫描电子显微镜和能谱仪对激光抛光后的表面和横截面进行分析;在100 N载荷和15 s停留时间下,用维氏硬度计测量其维氏硬度。

3 试验结果与分析

3.1 热辅助激光抛光的表面及横截面形貌分析

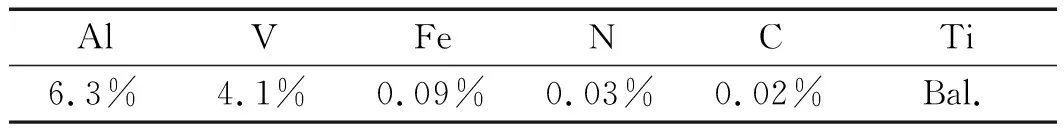

不同激光能量密度及补偿温度下的抛光试样表面如图3所示。

图3 不同能量密度/温度下抛光样品的表面形貌

从图3可看出:在不同的温度下,原始粗糙表面都可以得到良好的抛光,并且在所有温度下都可以达到亚微米的精度。

同时,在图3(a~c)中的抛光表面上,可以观察到具有峰谷状的激光熔化微结构。当补偿温度升高到Toffset=450 ℃时,如图3(d)所示,表面粗糙度Ra由0.81 μm降低到0.56 μm,获得了更优的表面质量。

此外,在较高的补偿温度下,实现相似的表面粗糙度只需较低的能量密度。因此,与低温补偿相比,补偿温度更高时,可降低激光能量以获得一致的抛光精度。这也表明在相同的激光输出功率下,补偿温度越高的热辅助激光抛光扫描速度越大,加工效率越高。故这种加工方式更适合实现快速大批量生产。

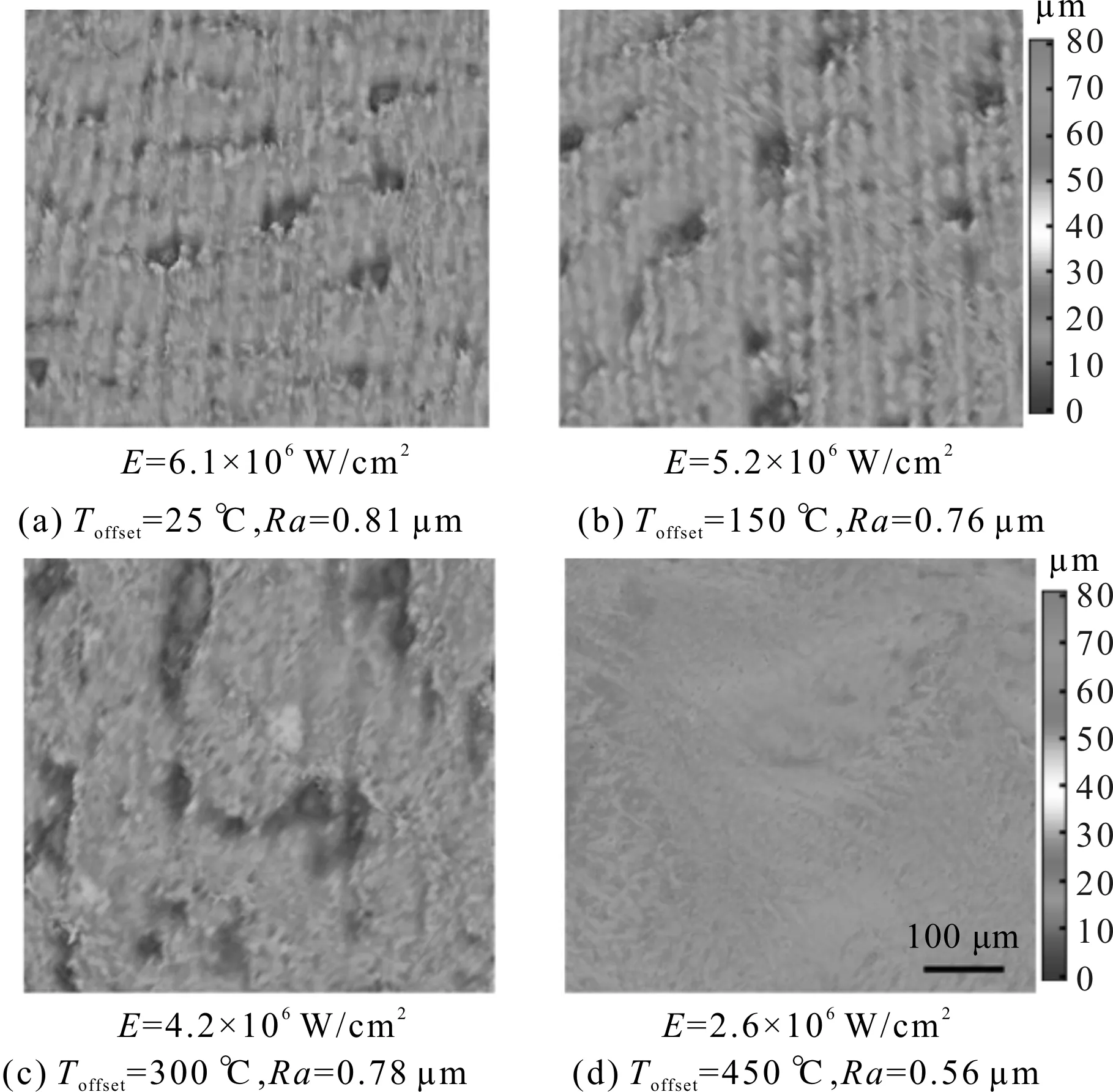

不同补偿温度下抛光表面的横截面轮廓如图4所示。

图4 不同补偿温度下抛光表面的横截面SEM图

从图4中可看出:在所有温度下,抛光表面下都存在重结晶层;随着补偿温度的升高,重结晶层的厚度变大。

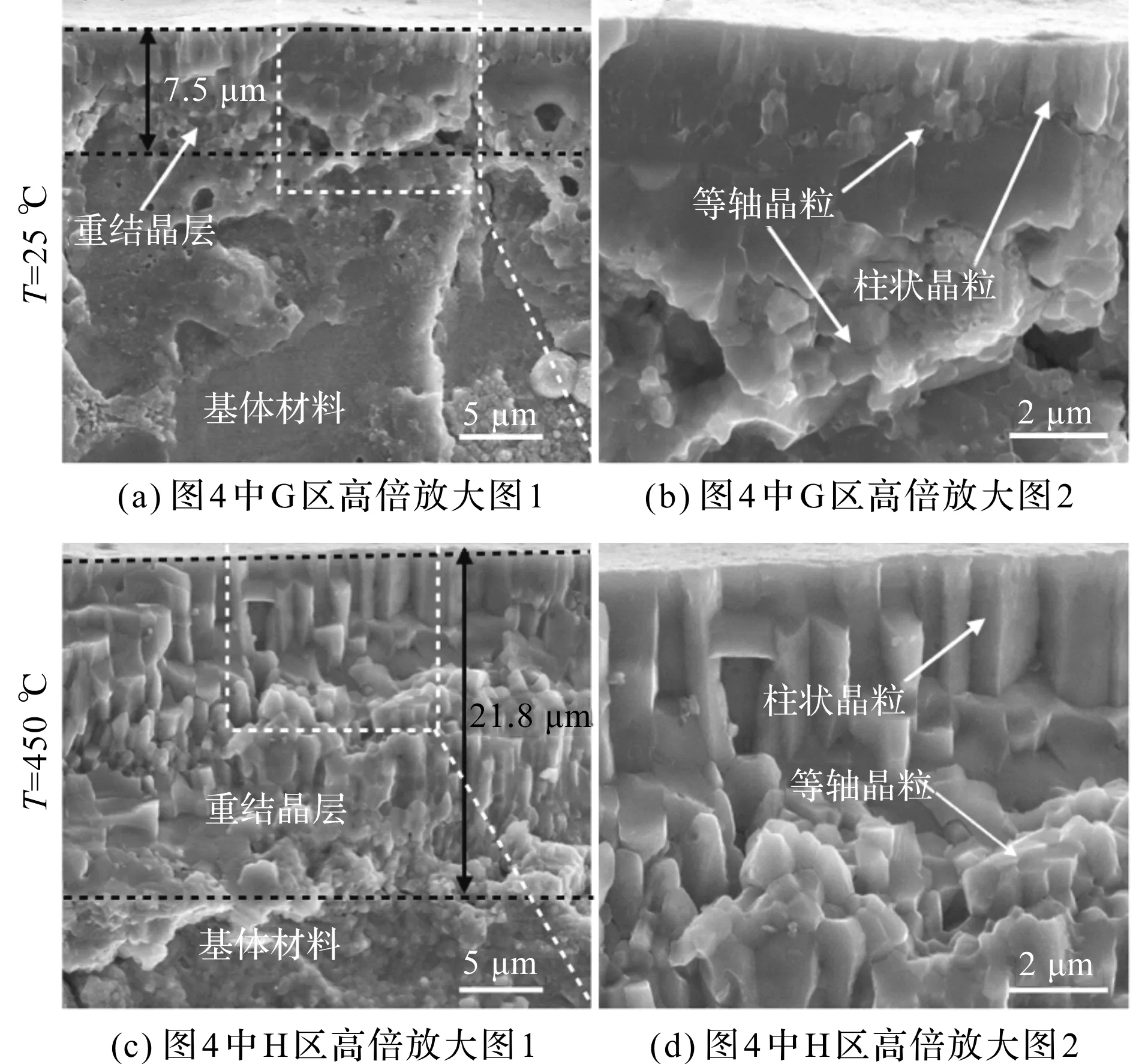

为了进一步观察重结晶层,高倍放大下微槽侧壁边缘的扫描电镜形貌如图5所示。

图5 高倍放大时图4中G区和H区的SEM图

从图5(a)中可知:对于温度Toffset=25 ℃,在最外侧边缘是柱状晶粒(约7.5 μm),在其下方存在薄层细小的等轴晶,然后再往下是基底材料;

对于补偿温度Toffset=450 ℃,如图5(c)所示,存在规则晶粒结构较厚的层(约21.8 μm),其下方为等轴晶粒层。

热梯度将热量从熔融层带走,并引发一个快速从基体向熔融表面推进移动的重结晶锋。较慢的重结晶锋将导致较长的持续熔融相和再结晶层外延再生[11]。重结晶速度决定了重结晶层的化学性质、结晶度及形貌,并受材料的热含量及照射区周围冷却过程的影响。较高的热含量和较慢的冷却过程会导致熔融相持续时间较长,且重结晶推动的速度较慢。

因此,在补偿温度Toffset=450 ℃的情况下,结晶时限较长,熔化之后材料通常发生规则晶体结构的生长,如图5(d)所示。

3.2 重结晶层及熔融层对表面硬度的影响

激光抛光后,Ti-6Al-4V重结晶层的厚度和表面粗糙度如图6所示。

图6 试件抛光后再硬化层厚度及显微硬度

由图6可见,所有抛光表面的硬度均高于初始基体(396±17 HV)。表面硬度的提高可能是由于抛光后表面形成了重结晶层,且重结晶层的厚度随温度的升高而增加。

以上的这些结果表明:通过控制重结晶层的结晶过程,可以使抛光表面的晶粒结构和显微组织发生一定的可控变化。

因此,实际情况下,可以通过调整激光加工参数、扫描路径参数或控制补偿温度来改变抛光表面的物理性质,例如硬度、韧性和均匀的表面润湿性。

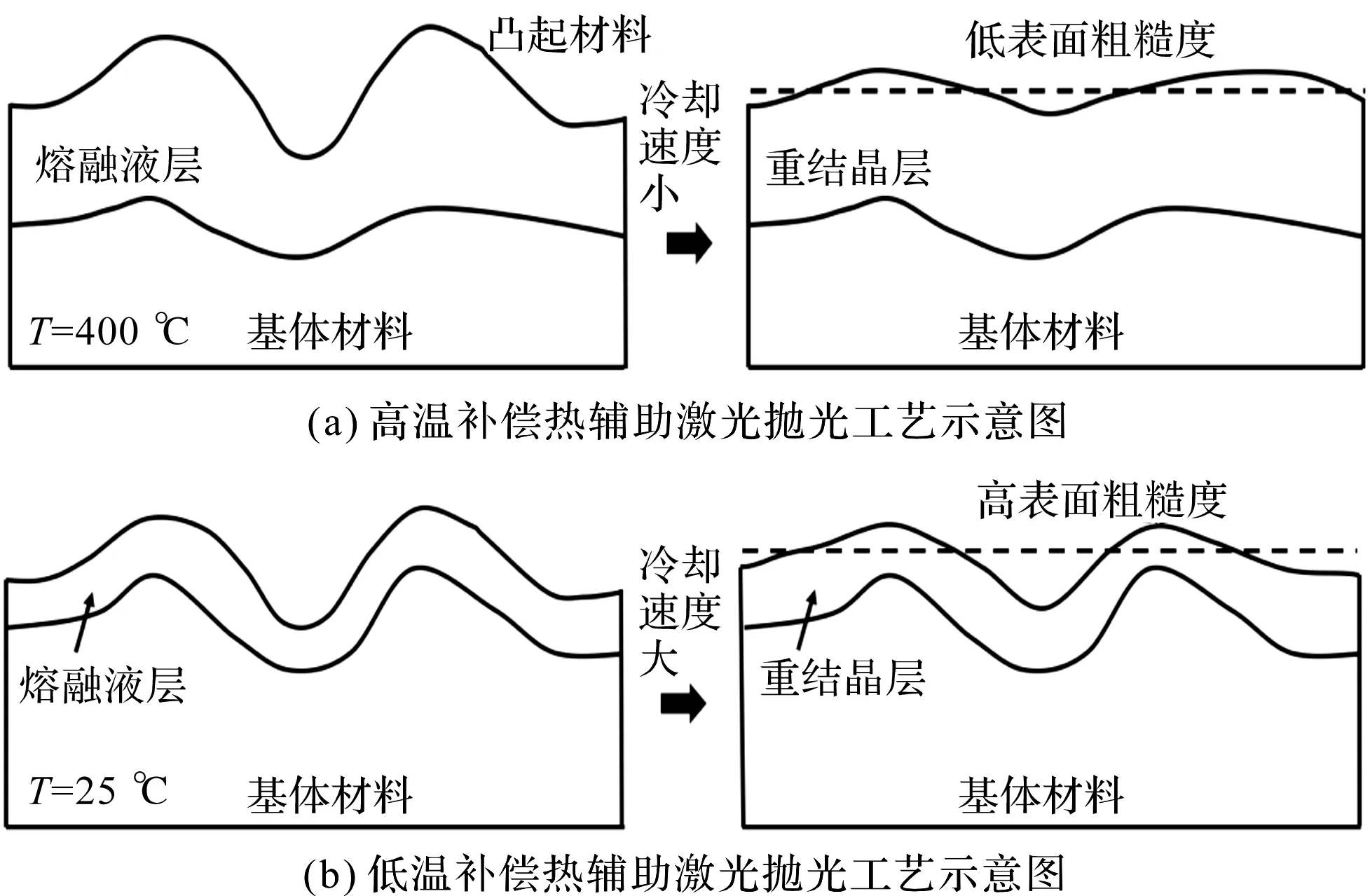

不同补偿温度相应的表面熔融层材料重新分布过程的示意图如图7所示。

图7 高/低温补偿热辅助激光抛光工艺示意图

图7中,在激光抛光过程中,激光束向前移动,会留下熔融层。熔融层的厚度取决于温度场、激光参数、扫描路径参数、目标材料的物理性质及试验条件等因素。由于表面张力的作用,熔融液的凸起材料流入凹谷;而在凸起材料的重新分布过程中,几乎没有任何材料去除。

当激光束离开后,重新分布后的熔融层重新结晶,得到一个粗糙度低的表面。基于以上分析可知,在激光热辅助表面的抛光过程中,由于高温度场持续时间较长和熔融层的厚度较大,更多的熔融液有足够长的时间重新分布,可以更好地实现表面凹凸材料的重新分布[12]。

4 结束语

本文对基于热辅助下的纳秒脉冲激光抛光进行了试验研究,对热辅助纳秒脉冲激光抛光后的表面微观结构、表面粗糙度及表面硬度进行了针对性分析。研究结果表明:

(1)热辅助激光表面抛光过程中,激光照射区域表面会出现一个温度较高、持续时间较长的温度场,因此其熔融层较厚,且冷却过程缓慢,有利于熔融层材料的重新分布,从而形成更光滑、平坦且表面粗糙度更一致的表面;

(2)热辅助激光表面抛光后的表面硬度得到了有效提升,可以通过调整激光加工参数、扫描路径参数或控制补偿温度,以获得所需抛光表面的物理性质;

(3)在表面抛光过程中,在相同的激光输出功率下,补偿温度越高的热辅助激光抛光扫描速度可以越大,激光能量的利用率和抛光效率可以显著提高,有利于大规模的生产应用。