高喷灌浆结合振动沉模技术在水库土石坝除险加固中的应用

曾探岸

(深圳市龙岗区水务局,广东 深圳 518000)

水利工程是保证民生建设和经济发展的重要基础工程项目之一,对水利工程进行及时修复和加固尤为重要。其中,对水利工程进行防渗墙加固修复是防止水利工程出现安全隐患的关键。水利工程防渗墙实际建设过程中,会受到较多因素的影响,例如工程水文地质情况、实际防渗深度等等,这种情况下,若使用单一的防渗技术,不会达到较好的使用效果,因此需要运用组合防渗技术。

1 组合防渗施工技术概述

针对技术标准要求低并且底层较为复杂的中小型土石坝除险加固工程,在防范措施设计过程中,应综合考虑各种因素,包括工程造价、防渗深度以及地质适应性等。近年来,在土石坝防渗工程领域逐渐出现较多新型的防渗技术,其中振动沉模技术应用较为广泛,成墙厚度在8-25cm范围内,该技术应用下,成墙质量较好,具备一定的平整性与连续性,并且,能够实现超薄防渗墙成墙,深度不超过20cm时经济优势较为明显,不过其防渗深度较浅,并不能深入至基岩。此外,以往土石坝防渗工程中通常防渗方式为高喷防渗墙,该方法与其他防渗方式相比,地质适应性较好,并且深度能很好地满足防渗需求,不过这一防渗方式需要用到较高的造价成本。通常情况下,中小型土石坝坝高会超过20m,因此,低于20m的位置应选择振动沉模,而超过20m的部分,为获得较高的施工效果,需要配合高喷灌浆方式共同施工,通过这两种防渗方法的有效结合,可进一步提升防渗效果,一方面减少了施工成本,另一方面也会获得较好的施工质量。

1.1 振动沉模施工步骤

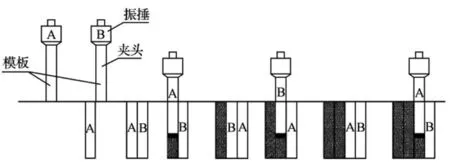

在振动沉模施工环节,主要会涉及到两个系统:压模系统和注浆系统,双模板振动沉模在我国水利工程中应用较为广泛,其施工主要步骤为:步骤一,利用机械式振动锤在设计深度土层中置入模板A;步骤二,将模板B紧挨着模板A置入土层中;步骤三,将浆液注入到A模板中,同时振动提升模板A;步骤四,将步履式桩机启动,沿着防渗轴线前移,同时将模板A再次压入;步骤五,将浆液灌入B模板内部,同时将模板B进行振动提升;步骤六,与步骤四操作相一致,再次压入模板B,如图1所示,振动沉模施工步骤。

图1 振动沉模施工步骤图

1.2 高压喷射灌浆施工步骤

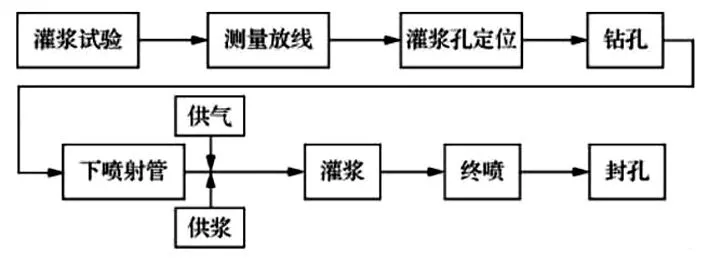

该施工方式主要是通过钻机钻孔,在设计预定深度置入带有特制喷嘴的注浆管,通过高速射流束冲击与切割土体,并且在搅拌处理后使其形成整体性较强的结构体,提升地基的承载力及防渗性能,高喷灌浆施工步骤为:步骤一,结合工程实际开展灌浆试验,从而确定出相应的灌浆施工参数;步骤二,根据规范要求与施工图纸进行桩位放样定位,同时标记好相应编号;步骤三,利用地质钻机进行钻孔操作;步骤四,通过高喷台车下喷射管;步骤五,供气、供浆以及灌浆;步骤六,终喷与封孔。高喷灌浆施工步骤详见图2。

图2 高喷灌浆施工步骤

2 组合防渗应用实例

2.1 大坝病险情况

某水库属于小(1)型水库,主要功能包括灌溉、城市供水以及引水发电等。总库容为357.5万m3,水库控制流域面积为7.52km2。大坝属于黏土心墙坝,最大坝高为31.5m,坝顶高程为593.25m,坝基高程为561.75m。大坝心墙基础处于强风化岩石上,因为受到投资资金、建设技术以及标准等因素的影响,实际施工前并未利用勘探技术对地质情况进行细致分析,由于属于三边工程,其施工质量较差,不具备较高的监管力度。该水库建设完成后,试运行阶段就存在一些渗漏点,为其实际运行带来了较大的安全隐患。过去运行阶段对该水库实施了两次除险加固处理,不过只是将重点放在溢洪道改建以及大坝局部培厚加固等方面,并没有做出细致的安全鉴定。并且,也实施了相应的质量及渗水试验,试验结果显示,其砌筑质量较差,但结构稳定性较好,不存在塌鼓及明显变形等不良情况,但在局部位置处渗水问题较为明显。对渗水位置探测中,探测结果表明,下游坝坡存在软弱层,其存在较强的透水性,同时,具体呈现出由内之外持续向右偏移的趋势。大坝存在较多的问题,包括坝体局部渗漏严重、坝基岩石强分化以及填筑质量差等问题,使工程存在较多隐患,随着使用年限的增加,安全隐患逐渐严重,为确保水库功能的良好发挥,需要通过科学、合理的防渗手段做好加固处理工作。

2.2 除险加固防渗方案

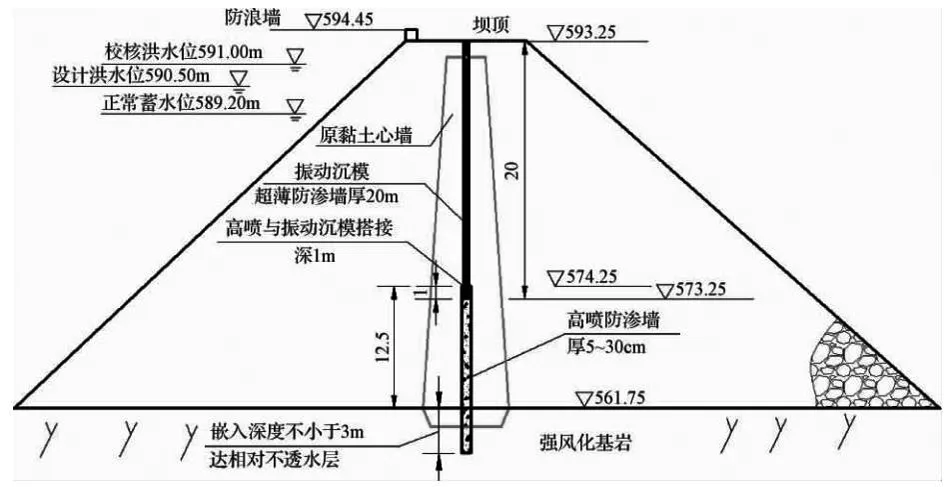

在强风化岩石上设置防渗心墙,深度大约为2.8m,由于是风化岩石质地,因此存在节理裂隙发育与完整性较差的情况,并且因为承载能力较差,使得坝体出现不规则裂缝[1]。基于坝体局部渗漏、坝基岩石风化承载力低等问题,需要利用灌浆及修筑防渗墙,提升坝体防渗性能、坝基弹模及承载力。结合水库土石坝相关特点,比较各种防渗方案,得出振动沉模防渗墙施工技术具备较好的防渗效果及经济效益,在20cm超薄防渗墙施工中较为适用。振动沉模技术的最优防渗深度20m以内,由于坝高为31.5m,31.5m>20m,已不在振动沉模技术的最优防渗深度范围内,因此设置出两种施工技术,一种为高喷灌浆技术,另一种为振动沉模技术,将两种技术进行良好结合,可以更好地突显出两种技术方法的优势所在,提升工程施工质量的同时,能够获得较好的经济效益,具体而言,振动沉模技术主要应用于坝体中上部的20m位置处,通过实际施工形成超薄防渗墙,实际厚度为20cm,此外,在坝基位置处,会应用到高压喷射灌浆技术,达到提升坝基承载力的目的,高喷灌浆与振动沉模间搭接1m,如图3所示。

图3 组合防渗结构图

2.2.1 高喷灌浆施工分析

高压旋喷工艺的钻孔孔距在0.8-1.2m范围内,孔径应≥90mm;喷浆管提升速率为6-12cm/min范围内,若渗漏问题严重,应取小值;灌浆嵌入基岩深度应≥3m,到达相对不透水层;高压水泥浆的比重应在1.4-1.5范围内,泥浆压力应≥35 MPa,实际浆量在70-100L/min范围内。基于以上工序下,做好高喷灌浆施工工作,各工序间隔应超过24小时,并对施工现场的实际施工质量实施管理与控制,并从现场实际出发,合理调整灌浆参数。实际灌浆环节,若存在质量未能良好控制的孔,需要详细分析质量未达标的原因,进而及时制定出解决方法,确保实际施工质量。

2.2.2 振动沉模施工分析

振动沉模施工过程中,需要与水库防渗墙黏土材料特点相结合,主要应用到的材料有两种,分别是优质的黏土及水泥。在坝体中上部20m位置处布置防渗墙布,同时,应嵌入山体10m。利用优质黏土与普通硅酸盐水泥配置成防渗浆液,水泥、黏土与水的配置比例为1∶0.3∶1,浆液比重应不低于1.6。需要注意放样测量误差不可过高,即≤2cm,设置浆液导向槽,深度为60cm,宽度为40cm,槽中心误差应≤5cm;高频液压振动锤击振力设置为570KN,实际频率在1050次/min。模板浆液灌满后振动上拔提升速率为2-3m/min;浆液泵灌浆量为30m3/h。此外,实际灌浆环节,应对模板倾斜度及灌浆间隔时间进行严格控制,应基于现场实际情况下,针对冒浆、漏浆等问题,科学做出处理,从而保证施工质量,将防渗板墙作用真正地发挥出来。

3 黏土心墙土石坝防渗效果

3.1 高喷灌浆防渗分析

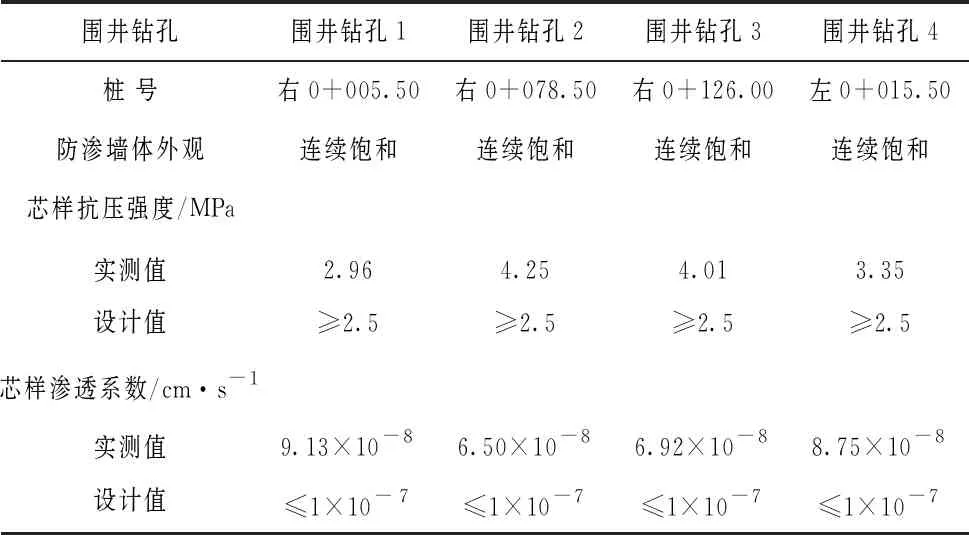

高压旋喷技术施工过程中,钻孔总进尺为8255m,成孔总数为496孔。防渗墙施工完成后,应做好施工现场的墙体施工质量检查工作,具体可采用取芯样室内试验以及围井钻孔压水等方式[2]。按照大坝的整体布置,设置4处围井,在实际开挖过程中,需要确保其外观质量,使防渗墙体具备较好的完整性以及连续性,具备较好的搭接质量,有效墙厚符合规范要求,平均墙厚在23.8cm左右,最宽处墙厚在30.5cm左右,墙体最薄处墙厚大概为5.8cm。对四个围井进行高喷灌浆试验,结果如表1所示。

表1 高喷灌浆围井钻孔检测结果

通过以上结果,可以看出渗透系数符合规范指标要求,此外,芯样抗压强度为2.96-4.25 MPa,连续性较为完整,存在较好的密实度,表明该技术应用获得了较好的效果。

3.2 振动沉模防渗板墙防渗分析

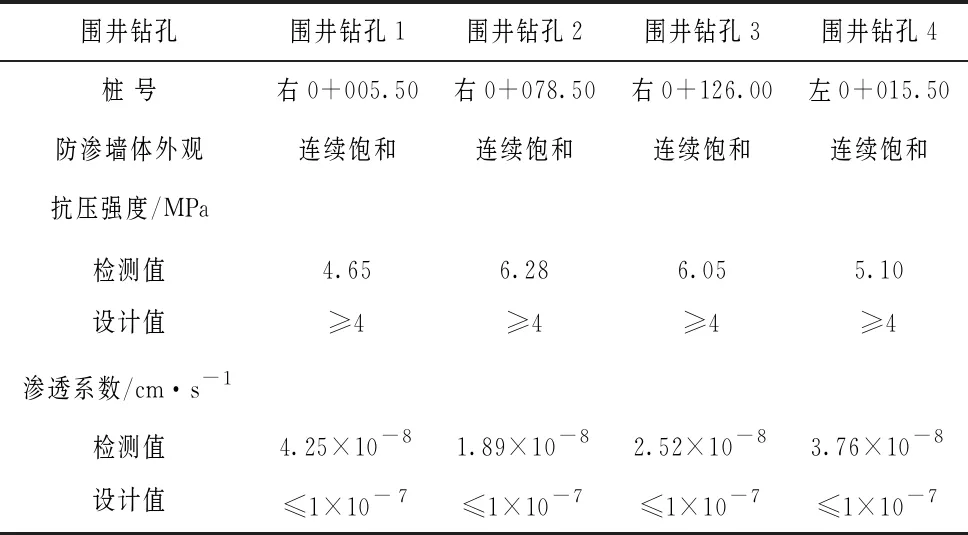

完成高喷灌浆工作后,需要进行振动沉模防渗板墙施工,整个施工时间为72d,板墙施工面积共为5168.80m2[3]。利用围井钻孔取芯样进行实际分析,在大坝中上部形成质量较好的防渗墙帷幕,实际检测结果如表2所示。

表2 振动沉模围井钻孔检测结果

从表2检测结果中可以看出,围井钻孔满足规范指标要求;抗压强度在4.65-6.28 MPa范围内,均匀密实度好,墙体单根芯样连续完整,符合规范指标要求;破坏渗透坡降超过500。利用振动沉模施工充填了渗漏通道,包括空洞以及坝体裂缝等,有效提高了坝体整体渗透稳定性,取得了较好的防渗加固修复效果。

4 结 语

总而言之,在高喷浆技术与振动沉模技术由于自身优势均被广泛应用与土石坝除险加固工程中,虽然取得了较好的效果,不过还存在一些不足,使得渗漏问题未被很好地解决,为水库留下了安全隐患,而将两项技术融合,能够取到较好的防渗效果,各项检测指标均符合设计规范要求,值得大力推广应用,在未来还应加大对两项技术结合方面的研究,从而提升该方式的应用价值。