某双体客滚船轴系安装工艺

李昌植

摘 要:双体船因其机动性和耐波性好,在客滚船市场得到广泛的应用。轴系安装是船舶建造过程中是很重要的一项工艺过程,本文重点介绍某双体客滚船使用拉线定位方法进行轴系安装的工艺和过程控制,阐述双体船多轴系的安装程序、生产准备及质量控制。

关键词:体船;轴系;安装工艺

中圖分类号:U664.2 文献标识码:A

Abstract: Because of its good maneuverability and sea keeping, catamaran has been widely used in the ro-ro passenger ship market in recent years. The installation of shafting is a very important process for ship construction. This paper mainly introduces the technology and process control of the shafting installation of the catamaran ro-ro passenger ship by using the wire positioning method, and expounds in detail the installation procedure, production preparation and quality control process of the shafting installation.

Key words: Catamaran; Shafting; Installation technology

1 前言

客滚船通常承担江河、湖泊、岛屿以及大陆间的中、短途运输任务,是一种用于载运车辆、货物、游客以及为船上游客提供住宿和娱乐服务的船舶。近年来,随着居民消费收入不断增加,客滚船在全球市场的需求保持连续增长,其中双体客滚船有着稳性好、甲板开阔等优点,在市场中表现尤为突出。

船舶轴系是船舶动力装置的重要组成部分,承担着传递动力、,实现船舶推进航行的目的。轴系的安装质量,直接关系到船舶推进系统的可靠性和船舶航行的安全性。双体船一般采用双轴系甚至多轴系推进,轴系的精准度对船舶的适航性影响更大。

本文以某双体客滚船为例,详细阐述双体船多轴系拉线定位、现场安装及质量控制的过程。

2 轴系简介

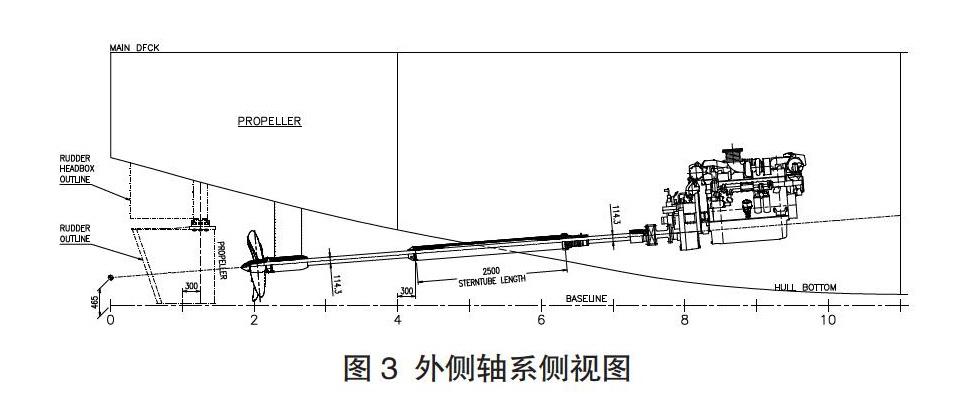

本船轴系由主机、齿轮箱、尾轴以及定距桨组成:主机与齿轮箱为整体组装形式;齿轮箱输出端与联轴器通过法兰钢性连接;联轴器安装在尾轴前端;轴毂与船体直接焊接,尾管与船体轴毂之间通过环氧树脂固定,轴系整体与船体基线呈4.5°夹角,如图1、图2、图3所示。

本船为双体、四机、四轴、双舵系布置:轴系中心线距离船体中心线1 150 mm;船体中心线距离船舶理论中心线6 250 mm;舵系为靠舷外单侧布置,距离船体中心线1 300 mm;左右舷机舱对称布置。如图4所示。

3 轴系安装工艺流程

轴承安装工艺流程如下:粗拉线→安装前后轴毂、舵套筒、焊接→主要设备进舱→尾管吊装→尾管拉线定位→尾管环氧浇筑→轴承安装→尾轴、螺旋桨安装→舵杆、舵叶吊装→尾管密封安装→渔网割刀、保护罩等安装→舵叶0位检查→船舶下水→联轴器安装→轴系校中→轴系螺栓安装→主机环氧浇筑和安装。

其中,主要技术难点如下:

(1)首部靶架的定位和测量

各轴线首基点的定位准确是整体轴系拉线定位的基础。本船为双机舱、四轴系,与传统单机舱船舶相比,还需要测量左右机舱轴系的相对位置,以保证左右轴线不会产生同向偏差。但是,左右机舱是独立,互不相通的,如何保证首基点位置测量准确是拉线定位前的重要工作之一。

(2)轴毂焊接变形的控制

轴毂与船体外板有一定的夹角,轴毂与船体外板焊接部位为斜向并拉长的环形焊缝。焊接轴毂与外板间焊缝时,由于存在收缩移位轴毂会向靠近船外板方向偏移,而且舱内与舱外收缩方向相反会更加放大轴毂定位的误差。所以在轴系安装过程中,应时刻监控轴毂定位因焊接产生的偏差,并及时进行调整;同时在拉线定位轴毂时,也应考虑适当增加反变形余量,用以补偿轴毂焊后因焊接收缩产生的位移误差。

(3)尾管定位的测量方式

实船前轴毂内尾管为前后两段,需要对两段尾管分别进行定位测量。尾管内前后两处测量点的位置相距越远则定位越准确,因机舱内空间拥挤、尾管内径偏小,使用传统的内径千分尺测量时身体可能会干扰钢丝,影响测量的准确性,所以选择合适的测量方式很重要。

(4)保证多轴线相对位置的准确性

多条轴线同时拉线,轴线调整过程中很容易做到各测量点数据无误,但多条轴线的方向却不能保持一致。因此在保证各轴线测量位置准确的同时,还应将整个轴系四条轴线看成一个整体进行定位调整,保证各轴线间的相对位置准确。

(5)尾管环氧浇筑工装的安装

因尾管分为前后两段,两段尾管之间有1.5m长的空腔,在轴毂内部尾管的端面处有一道环形镂空区域,需要增加浇筑挡板工装以保证环氧不会渗漏而流入空腔。该工装应具有一定的刚性,环形区域直径比尾管直径大,环氧施工完成后还需取出工装以免对后续船舶正常运行造成影响,工装材料的选择以及安装方式是保证环氧施工顺利进行的一道难题。

(6)验证尾轴密封的可靠性

本船尾轴采用海水润滑、冷却的方式,仅机舱内尾轴首部安装有密封,以保证海水不会通过尾轴穿舱的位置进入船舱内;尾管尾部是开敞的,用于海水排除,尾轴密封安装后尾管内无法保持一个封闭的空间,需要采用有效的方式来验证尾轴密封的可靠性。

4 拉线应具备的条件

4.1 对船体建造进度的要求

(1)所有主甲板以下的船体结构焊接和火工矫正工作结束;

(2)拆除上述区域内临时支撑和拉撑;

(3)机舱前壁往后各个与船体连接的舱室密性试验结束;

(4)上建吊装焊接结束;

(5)船体基线挠度检验合格,并由船体标出基线与船中线。

4.2 拉线施工的要求

(1)钢丝线不允许生锈和弯折;

(2)施工尽量在晚间或阴天等环境温度无急剧变化的时间进行;

(3)拉线检验时应停止所有会发生严重振动的作业。

4.3 钢丝线挠度修正

由于钢丝线的自身重力会产生垂直于轴线向下的位移,称之为挠度。钢丝线越长,其挠度越大。为此,为保证轴线中心的直线性,要将轴线拉线时各测量点所处的位置进行挠度修正(如图5所示),实际测量值A与理论值的差和该测量点的挠度值Y相符,才能保证轴系定位的准确。

钢丝线的拉紧力和均布负荷,见表1。

5 拉线施工程序

5.1 轴舵系粗拉线

(1)在机舱内找到船体中心线,根据轴系布置图确认左右轴系中心线距离船体中心线的位置,并确定舵系中心线位置;

(2)每条轴线设轴系中心线靶架3处,包括外侧和内侧靶架各3处:外侧尾靶架(FR0)、中间靶架(FR7)、首靶架(FR10);内侧尾靶架(FR0)、中间靶架(FR6+600 mm)、首部靶架(FR10)。其中,外侧轴系中心线在FR0处距基线465 mm,内侧轴系中心线在FR0处距基线599 mm;测量实船FR10处轴系中心线距基线的高度,保证轴线与基线夹角为4.5°;舵机舱内设置靶架1处,前后位置为FR0+300 mm,左右位置为距离船体中心线1300 mm,距离基线高度不少于舵杆和舵叶连接后的高度,左右舷对称布置,如图6所示;

(3)在尾轴毂穿船体的大概位置开一个小孔,让钢丝线通过,并在钢丝线两端悬挂30 kg配重块将钢丝线拉直;根据轴系布置图检查轴系中心线,应保证左右偏差不超过±3 mm、上下偏差不超过±7 mm、与船舶理论中心线的偏差≤4 mm;

(4)在通过船体中心线确定各机舱内首靶架的位置后,还需通过激光仪或全站仪再次验证首部靶架的位置是否准确,左舷与右舷轴系之间不应产生同向偏差;

(5)确定轴线位置以后,结合各测量点的挠度修正值检查主机基座面板与轴系中心线的相对位置,并预估主机环氧垫块的厚度;主机环氧垫片厚度为40mm,为防止垫片过薄,拉线时尽量使垫片高度向大的方向偏移,前后几点可做适当调整,允许调整范围为±2 mm;确定钢丝线的位置以后,根据钢丝线的中心画出轴毂开孔圆,因船体外板线型和轴系与基线角度的影响,轴毂安装位置开孔为一个不规则图形,需多次测量、复核开孔圆的位置,并做好洋冲标记;

(6)在尾部 FR1+300 mm 肋骨处,距船舶中心线 +/-7550 mm处标出舵系中心线位置,进行拉线,长度要超过基线,使钢丝线与轴系中心线相交,允许偏差150±2 mm;舵系中心线与基线的垂直度允许偏差为 1mm/m;根据拉线定位在外板上画出套筒安装开孔圆,以及套筒安装后的检查圆;

(7)船体开孔后,将轴毂、舵套筒均摆放到位后再拉线,测量各部件后端面到FR0肋位的距离,根据轴舵系布置图定位轴毂、舵套筒。定位时应注意轴毂的顶升螺栓孔的方向,需错开与船体焊接的位置,以避免焊缝堵死螺孔导致后期尾管頂升螺栓无法安装;尾轴毂定位以后,通过各测量点(A、B、C、D)的实际测量值与各点的挠度计算值来修正调整,上下、左右距离相等即可,偏差控制在±1 mm以内;

(8)轴毂、套筒各部件定位后锁死活定位,必要时需增加支撑工装,预防因焊接变形导致部件定位出现偏差;为减少焊接变形,应注意各部位的焊接顺序;焊接过程中应注意散热,防止高温引起套筒椭圆度变化过大;应随时检查轴毂和套筒内孔中心线偏差和水平偏差,必要时可适当调整焊接顺序,焊后套筒中心线与轴线偏差不大于±3 mm,垂直度偏差 1 mm/m以内;

(9)焊接工作结束后,应对轴毂焊缝进行必要的无损探伤或密性检查试验,以保证机舱的水密性未被破坏。

5.2 尾管安装

(1)轴毂等与船体连接部件焊接后,需拆除首部靶架,钢丝线与配重块后移至中间靶架位置;机舱内主机、发电机、齿轮箱等大型设备进舱固定,以保证船舶重量接近空船重量80%,如遇特殊情况无法满足,应准备合适的配重进舱用于代替设备重量;

(2)尾管吊装前做好环氧浇筑区域的清洁工作,拆除尾管端盖,依次将尾管缓慢吊入并安装顶升螺栓,尾管上TOP标记应朝上;

(3)尾管吊装到位后穿过尾管、尾靶架与中间靶架再拉线。此时,通过顶升螺栓调整尾管的轴向和中心位置,测量尾管各定位点 (H、J、K、L、M、N)处中心线与钢丝线的距离,并通过各测量点挠度计算值来修正调整,保证尾管中心线偏差不大于±2 mm、浇筑环氧厚度不低于要求值并做好测量记录;在尾管定位测量中应注意,由于首部靶架的移位各测量点的钢丝线挠度已发生改变,挠度值需要重新计算,如图7所示。

(4)环氧浇注采用压力式注入,需由专业厂家持证操作。浇注过程中,随机浇注6个试样块用于后期硬度测试;环氧浇注结束后待环氧树脂完全硬化,拆除环氧浇注工装,环氧树脂前后断面涂上密封胶,各工艺孔外部焊圆钢板密封;

(5)环氧浇注工作结束后,应对尾管环氧浇筑区域进行必要的密性检查试验;

(6)尾管与舵套管安装结束后,冷冻安装前、后赛龙轴承和舵套管衬套,因本船为水冷轴系,安装时应注意赛龙轴承内流水槽的安装方向。

6 轴、舵的安装

多轴系安装中,尾轴及各附件数量是普通单轴系船的好几倍,穿轴工作是一项大工程。在尾轴、舵杆等安装前对各部件进行全面清洁,并仔细核对各部件与尾轴的对应关系以及安装顺序,安装前应满足其他部件的安装要求,以免造成不必要的返工。

如果施工场地允许,可参照图纸及厂家要求,将螺旋桨与尾轴、舵杆、舵叶对应安装到位再一併上船安装;螺旋桨压装前,应检查各螺旋桨对应的尾轴及螺旋桨的旋转方向,在同一舷侧相近的螺旋桨旋转方向应相反并向外旋转,如图8所示;压装后,测量压装尺寸,并做好安装记录和设备保护;各尾轴对应安装的位置应做好标记,以避免在后续穿轴时出现吊装错误。

6.1 穿轴

(1)尾轴前端安装进轴牵引工装,将尾轴首端从船尾缓慢穿入尾管,穿装过程中避免碰撞,尾管内非轴承位的位置应满足防腐要求,注意保护赛龙轴承,如图9所示;

(2)尾轴吊装到位后,检查尾轴与轴承之间的间隙,前后轴承底部应无间隙,左右间隙为总间隙的40%~60%,测量并记录数据;

(3)按照厂家指导说明书,安装尾轴首密封装置;

(4)制作工装固定尾轴,防止尾轴轴向移动。

6.2 吊装舵杆、舵叶

(1)吊装前,检查衬套和下舵承内是否干净,舵装置各部件是否干净,清洁舵杆表是否干净后再进行安装;

(2)吊装舵杆、舵叶时,应核查左右舷的舵杆与对应的舵柄键槽的方向及舵柄的朝向,保证舵杆、舵叶安装方向与图纸一致,防止舵杆、舵叶安装后与舵机液压缸伸缩方向不一致,导致返工。

7 船舶下水前的准備工作

(1)安装绕绳器、防护罩等零部件;

(2)尾轴前端应做好标记,记录标记位置以及首密封与尾轴的间隙,以便于下水后确定尾轴的位置;

(3)测量舵叶0位时前后各点距船舶中心线的距离,检查舵叶0位的准确性,并用样冲在舵杆与舵承上做好对应的连续标识;

(4)尾轴首密封安装后,应进行必要的密性试验检查。因为实船尾管是开敞式的,无法进行水压试验,我们选择将首密封两个进水口改装,一个进水口连接压缩空气、一个进水口接压力表,尾管末端采取简易封堵,通过持续通入压缩空气,在尾管首密封位置建立适当的气压,配合喷肥皂水的方法检查首密封的可靠性,得到了船东和船检的认可,同时也在后续船舶下水后验证了该方法的切实可行。

8 轴系对中及主机安装

8.1 轴系对中

尾轴联轴器与齿轮箱输出端为法兰连接,若两端轴对中不良,尾轴高速旋转中会造成严重的机械振动,从而影响轴系运转的稳定性。为了满足船舶轴系工作的稳定性和振动要求,必须进行轴系对中。

通过测量两端轴法兰面的偏移值,调整主机以满足轴系对中要求,如图10所示。

8.2 主机安装

对中合格后,固定主机以及联轴器与齿轮箱输出法兰进行螺栓孔加工,并安装连接螺栓,如有必要可测量主机安装前的拐档差;清洁主机底座平面和基座面板平面,进行主机环氧浇注,并随机浇筑试样块。环氧浇注过程中,主机周围应停止焊接、打磨、气割等工作;环氧凝固后,配铰主机螺栓孔,根据孔的实际尺寸加工并安装主机底脚螺栓,全部螺栓孔底座下表面应锪平。

9 小结

通过实船轴系工艺安装过程,发现下列问题还需要进行充分的讨论和改进:

(1)双体船两侧船体仅通过主甲板连结桥相连,船舶中间出现大面积镂空空间,在船体造好进行拉线工作之前,需要使得船舶达到自由状态。根据实船安装经验,移除船体与胎架的连接、拆解掉船体支撑以后,两侧船体会有不同程度的向船中收缩,在船体收缩以及船体线型、轴线倾斜度等因素的影响下,在后续轴系拉线过程中,根据理论轴线位置确定的轴毂与船体焊接的位置,会出现较大的位移差,致使环氧浇筑透气孔的位置不够,甚至会偏出船体,还会出现顶升螺栓的螺孔会被焊缝挡住的情况。为此,需要旋转轴毂使得透气孔不在正上方,或者适当前后移动轴毂偏离预定位置来调整,因此如何降低船体脱胎后的变形,值得进一步研究探讨;

(2)前轴毂内尾管为分段式,无法保证数据测量的准确性;另外,前轴毂与后轴毂之间无任何保护,尾轴工作时是完全暴露在海水里的,旋转的尾轴会有与水中杂物碰撞或缠绕,得不到有效的保护。为此,轴毂设计中可考虑将前、中、后三段尾管制作成一个整体,既方便了定位过程中的数据测量,也对尾轴有一个良好的保护,同时还解决了尾管环氧浇筑后内部挡板不方便拆除等问题。不过,加长了尾管长度,对尾管的加工精度及尾轴使用海水冷却和润滑,是否有影响还有待验证;

(3)实船轴毂上顶升螺栓的螺孔为四个方向,相邻螺孔夹角为90°。现场安装过程中,因船体脱胎变形,顶升螺栓的螺孔极易被轴毂焊缝覆盖住,如果舍弃一个螺孔又会造成尾管在该方向上无法调整,如果把尾管设计为一个整体,只需要保留轴毂前后两端的螺孔,使得调整螺孔可以更靠近轴毂端部;或者也可把四个方向的螺孔调整为三个方向开孔,相邻螺孔夹角为120°,这样可大大的降低螺孔被焊(下转第页)(上接第页)

缝覆盖的风险;

(4)因尾轴与船体基线有一定夹角,尾轴也相对较长,在后续穿轴过程中,要保证螺旋桨或尾轴端部与地面有一定的高度空间才能顺利施工,所以在前期胎架制作过程中要充分考虑穿轴施工时必要的高度空间,而且如果高度空间足够,则螺旋桨与尾轴、舵杆、舵叶均可在车间先装配好后再一起吊装,节省施工时间的同时也降低了现场施工的难度。当然,考虑预留安装所需高度空间时,也要考虑胎架整体抬高所产生的材料成本、后续施工所需吊装高度等其他问题。

通过对双体船多轴系安装工艺研究,明确轴系安装工艺流程,确保安装过程和质量控制满足各项安装技术要求。本文对同类型双体船舶多轴系安装,有一定的借鉴意义。

参考文献

[1]李强等.中国造船质量标准[S].2016.