预制模块化舱室单元的应用

罗垒 刘崇喆 马金金 余丹 陈涛

摘 要:简要介绍海洋平台类船舶舱室的发展和结构组成,分析国内预制模块化舱室单元在实际应用中的优缺点,提出优化建议,为提高海洋工程装备配套的完整性与先进性创造条件,缩短舱室安装周期,提高舱室安装效率。

关键词:模块化;预制舱室;舾装完整性

中图分类号:U671.91 文献标识码:A

Abstract: This paper briefly introduces the development and structural composition of the offshore platform cabin, analyzes the advantages and disadvantages of prefabricated modular cabin unit in practical application, and puts forward reasonable suggestions for installation optimization, so as to create conditions for improving the integrity and advancement of marine engineering equipment. The application of prefabricated modular cabin unit will shorten the cycle of cabin installation and greatly improve the efficiency of cabin installation.

Key words: Modularization; Prefabricated cabin; Integrality of outfitting

1 前言

随着现代造船业务的蓬勃开展,人们对船舶各方面的性能要求越来越高,船舶设计标准也跟着提高。以居住平台和豪华邮轮为例,增加了乘客休闲体验的功能设计。休闲体验功能,主要体现在以下三个方面:乘客空间、舒适度和乘客休闲设施。为了满足乘客空间和舒适度,预制模块化舱室单元的设计理念被提出来,并渐渐走向成熟。

2 预制模块化舱室单元的發展现状

在20世纪二、三十年代,模块化设计和建造已被国外先进造船国家提出,美国和德国是舰船领域模块化技术的先驱,而芬兰是民船领域预制模块化舱室单元的倡导者。民船在以中间产品为导向、壳舾涂一体化、均匀连续地总装造船的现代造船模式推动下,具备了成组技术和区域化造船的良好基础与经验,在模块化建造方面比较领先。我国在模块化造船方面还处于起步阶段,自主设计能力较差,主要是通过技术引进的方式来实现模块化舱室单元的建造工作。就建造效率而言,目前广船国际有限公司走在国内前列。该公司有26个预制舱室单元组装平台,每个组装平台平均7天组装1个舱室单元,每月可生产约104个舱室单元。

国内的部分海洋平台及客滚船已加入预制模块化的队伍中,但还不能实现全部舱室预制模块化,还有很大的提升空间。

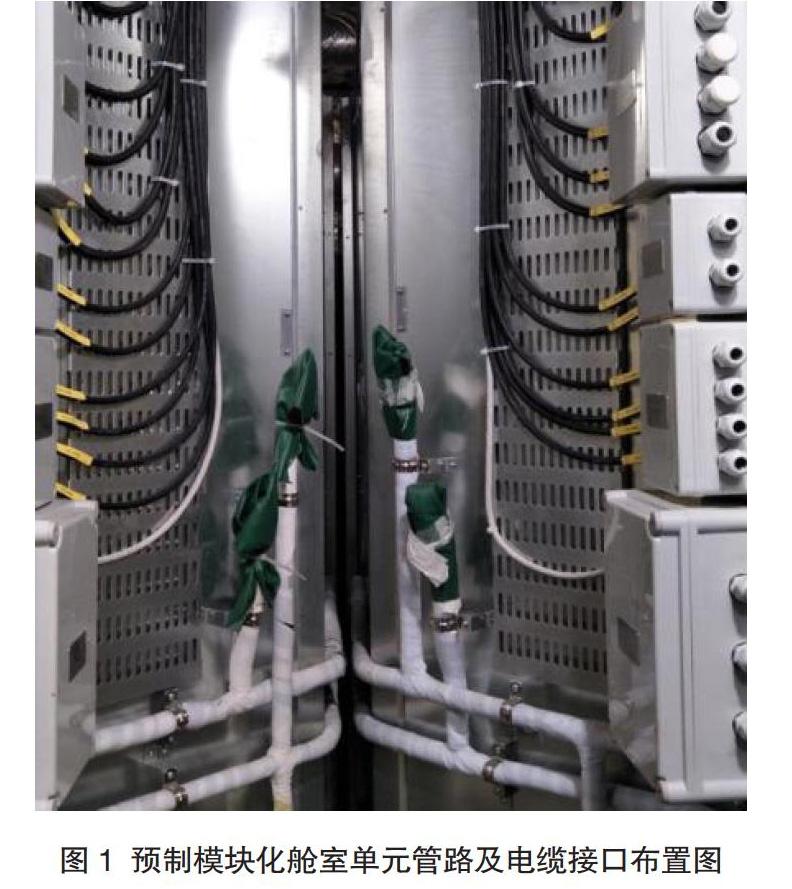

3 预制模块化舱室单元的集成系统

一个完整的预制模块化舱室单元,包括整体式卫生单元、壁板及天花板、防火门系统、通风系统、电气及设备系统、家具等。所谓舱室单元模块化,就是在生产车间内将以上设备、材料及相关附件进行整体组装成一个独立的单元,然后整体运输和吊装。组装完毕的舱室单元,应满足船舶舱室的相关规范及规格书的要求,譬如舱室净高、房间最小面积、舱室耐火结构、喷淋系统覆盖面积、舒适度等相关要求。同时,舱室单元应该标准化:所有的管路接口应统一规格,统一布局在卫生单元后方三角区域;所有的电缆接口也应该设计集成的接线盒,统一布局在卫生单元壁上,如图1所示。

4 预制模块化舱室单元的优点

传统的船舶舱室建造工作步骤如下:舱室钢结构完工→舾装件完工(内舾、外舾、电舾)→管路系统密试(水管、气管、风管等)→电缆完整性及水密报验→涂装作业→绝缘、敷料敷设完工→舱室内装板安装→相关附件安装(出风盘、灯具、电气开关、按钮、接线盒、五金件、散装洁具、杂件等)→地板胶及瓷砖敷设→家具安装。

预制模块化舱室单元的建造工作步骤如下:舱室钢结构完工→舾装件完工(内舾、外舾、电舾)→管路系统密试(水管、气管、风管等)→电缆完整性及水密报验→涂装作业→预制模块化舱室单元安装。

预制模块化舱室单元的设计与建造,与传统舱室建造工作相比有以下优点:

(1)将舱室建造工作由船上拼装(散装)改进为车间内组装(见图2),极大地改善了施工环境,减少了交叉作业,提高了施工精度和效率。中船黄埔文冲船舶有限公司已完工的GM-180A平台,某层甲板含16个舱室单元,封板面积约453㎡、流平面积约163㎡。与传统散装模式施工周期对比,结果如表1所列。

由表1可以看出:对比传统散装模式,预制模块化舱室单元整体安装周期缩短了一半以上,采用模块式舱室单元将大大缩短周期,提高内装施工效率;

(2)预制模块化舱室单元组装工作,可以和钢结构建造同步开始。作为一个独立的舱室单元,不受前道工序的制约,极大程度地缩短了舱室安装周期;

(3)由于模块化设计的标准化,几种型式的模块即可覆盖整艘船舶甚至是同类型船舶的舱室设计,很大程度上减少了设计人员的工作量;

(4)由于模块设计的标准化,完工后的舱室单元整体质量高于现场拼装的舱室。作为独立的模块化舱室单元,设计时考虑了整体吊装的加强方案(见图3),因此舱室强度与稳定性比传统舱室更优;

(5)在施工材料的管理方面,模块化舱室单元更具有先进性;车间内组装减少了动火作业及涂装作业对舱室内装材料的损坏,也减少了现场拼装造成的材料浪费;

(6)由于预制模块化舱室单元的每个房间都是独立存在的个体,一定程度上较少了噪音的传递,房间的隔音效果较传统舱室要好。

5 预制模块化舱室单元的缺点

我国预制模块化舱室单元起步较晚,技术上缺乏独立性与创新性。虽然具有很多传统舱室设计不具备的优点,但也不可避免的存在以下缺点:

(1)为了满足规范及规格书对于舱室的相关要求,生产设计初期就要对舱室进行模块化设计,将舱室的组成与功能有机结合、同步设计。以国内设计现状分析,从详细设计图纸供应齐全到生产设计完毕的持续周期较长,对于设计周期不充裕的船舶产品,预制模块化舱室单元的生产及安装进度受严重制约;

(2)预制模块化舱室单元的尺寸较大,吊装及转运难度大,存在一定的安全风险;吊装通常采用的是特制的吊运工装,通过上建外钢壁上开设的工艺孔进舱(见图4);上建钢甲板层高及工艺孔大小,对预制模块化舱室单元能否顺利进舱起到决定性作用(见图5)。若原本钢甲板层高不盈余或是工艺孔不够大,预制模块化单元没法进舱;

(3)由于部分工艺孔的开设几乎跨过了两层甲板,增加了前期的结构设计和强度核算,而且工艺孔附近的焊接式矩形窗在工艺孔回装后可能会发生变形;

(4)由于预制模块化舱室单元需要在上建各层内部转运,设计时需尽量避免中间钢围壁和中间立柱,同时还要避免甲板梁拱,需增加甲板反面T型加强。

(5)由于以上限制,导致分段总组和总段搭载后甲板平整度变差;舱室单元转移小车在完工的敷料表面行走,也会对敷料造成一定程度的损坏,严重时会造成敷料开裂、脱层等质量问题;

(6)预制模块化舱室单元内部的家具,通过角铁固定在内装板壁板上,舱室单元进舱定位后,家具底部的自流平施工后无法检验,且质量无法保证;家具底部无法敷设地板胶,家具与自流平之间也会存在间隙;当地板胶施工后,家具周边底部与地板胶交接处的接缝处理较困难,只能通过玻璃胶来填补,影响舱室美观;

(7)由于通道的內装板散装,通道的壁板在门上方的高度与预制模块化舱室单元的定位有关。舱室单元是独立的个体,定位时高度方向会有误差,沿着通道方向的舱室单元可能会出现高低不一的情况,影响通道舱室门及门头板的整体美观性。

6 预制模块化舱室单元设计及安装优化建议

(1)设计前综合考虑通风、电气、管道等专业与内装的结合,注意相关规范对居住区的要求,比如防火分隔、喷淋系统、居住舒适性等要求;

(2)甲板敷料敷设前,以房间为单位通过全站仪测量甲板的平整度;根据甲板变形量,选择火工校正或开刀校正,一般10 mm及以下的变形可通过火工校正;用于固定预制模块化舱室单元的预制底码,要沿着通道方向整体测平面度,高度误差控制在5 mm内;

(3)工艺孔开设后,在孔边缘增设临时加强构件,防止钢壁发生不可逆变形;。位于工艺孔附近的窗户、扶手等舾装件,采用贴装或缓装的形式;

(4)吊装工装要做负重试验,且应在工装上设计可靠的固定措施,防止预制模块化舱室单元在起吊后发生晃动。现有的措施是将舱室单元的四个顶角用绳索固定在工装上,可增加四个底角的可拆卸限位挡板;

(5)预制模块化舱室单元进舱前,在完工敷料表面铺设一层3 mm黑胶皮或保护地板胶,防止敷料开裂;沿着通道将舱室单元的边界线弹出,便于安装时校准。

7 结论

随着国内造船技术的迅速发展,越来越多的船厂开始尝试使用预制模块化舱室单元,积累了丰富的经验。预制模块化舱室单元未来会成为大型客船、邮轮及海工平台的发展趋势,进一步研究预制模块化舱室单元技术很有必要。在未来的邮轮建造中,模块化还应向模块标准化转变,最大程度地发挥它的优势,为中国造船业的发展助力。

参考文献

[1]钟肖,付明明,仲光华,王逢军,祁德路.海洋平台建造中的模块化建造技术应用[J].中国石油和化工标准与质量, 2020, 40(23): 189-191.

[2]薛伟胜.预制模块化舱室单元技术在客船建造上的应用分析[J].机电技术, 2019(04): 74-76.

[3]许靖,张晨阳,白新建,郝金凤,封毅.改装FPSO模块化生活楼振动与舱室噪声研究[J].中国修船, 2018, 31(02): 48-53.

[4]孙新峰.预制模块化舱室单元的技术特点及应用[J].船舶, 2015, 26 (01): 9 6-100.

[5]王金娥,曹红梅,李兰美.模块化造船技术应用综述[J].造船技术, 2013(05): 1-4+15.

[6]董炜,赵虹,王威.大规模定制下模块化造船技术概述[J].船舶, 2012, 23(05): 81-84.