基于接近开关的电动变桨系统叶片角度校准方案

王振威 刘佳伟

(固安华电天仁控制设备有限公司,河北 廊坊 065500)

0 引言

随着世界能源与环境问题日趋严重,风能已成为使用最为广泛和发展最快的可再生能源之一[1-2]。风电机组叶轮直径已呈现尺寸不断增大的趋势[3],仅陆上机型,已由1.5MW机组72m提升到当前3.XMW机组156m。随着风电机组叶轮直径的不断增大,叶片角度校准方案的可靠性与准确性受到越来越多的关注。

1 变桨系统介绍

1.1 变桨系统功能与分类

变桨系统是变速恒频风电机组的重要组成部分,其功能是在额定风速附近,依据风速的变化实时调节叶片角度,控制吸收的机械能,在保证获得最大能量(与额定功率对应)前提下,减少风力对风电机组的冲击[4];在停机时,变桨系统将桨叶调整到顺桨位置,实现空气动力学制动刹车,使风电机组安全停运。

目前,在变桨系统技术路线方面,国际上存在液压和电动两种技术体系。液压变桨系统是通过控制液压单元的液压缸驱动连杆装置来推动桨叶,以实现变桨[5]。电动变桨系统则是通过减速机构和传动装置,由伺服电动机来推动桨叶以实现变桨[6]。

1.2 电动变桨系统的构成

电动变桨系统一般包括伺服电动机、控制器、电动机驱动器、不间断电源、变桨减速机、传感器等[7],其中传感器主要分为限位开关、接近开关和冗余编码器。

电动变桨系统工作时,可编程逻辑控制器(programmable logic controller, PLC)控制系统根据风电机组主控所给的位置或速度指令控制伺服驱动器进行输出,伺服驱动器将转矩和转速信号转化为电流和频率信号进一步控制伺服电动机运行,伺服电动机通过减速机实现高转速、低转矩向低转速、高转矩的转变。最终,变桨减速机齿轮通过与叶根轴承的啮合,控制叶片实现角度变化[8]。

1.3 叶片角度校准的意义

变桨电动机通过减速机与叶根轴承相结合,形成一种可靠的机械连接方式,在风电机组服役过程中,叶片角度会频繁变换以适应实时变化的风速,同时伴随着机械连接的磨损。磨损后的减速机或轴承将引起三支叶片角度不一致,造成风电机组气动不平衡现象。据现场应用发现,气动不平衡将会影响风电机组发电效率,也会产生风电机组额外问题,例如会对变桨系统、传动链、偏航系统等关键部件带来损伤[9]。所以,准确的叶片角度校准技术对风电机组的安全运行有着至关重要的意义。

1.4 叶片角度校准技术简介

针对叶片角度校准,变桨厂商需要解决两方面的难题:①校准方案需要长期有效,即能够在设计寿命20年内准确地检测出预定的角度偏差;②校准方案需要考虑足够的设计裕量,确保变桨系统具备一定的容错机制,避免由于角度校准故障误报而导致风电机组停机。

当前,电动变桨系统采用的叶片角度校准技术主要有冗余编码器方案和接近开关方案。两种方案会在变桨系统电动机的末端安装绝对值编码器[10],并将该编码器的反馈值称为默认角度值。此外,为校准叶片实际角度,在叶根轴承上安装传感器(冗余编码器或接近开关),该传感器反馈值称为校准角度值。当变桨系统中默认角度值与校准角度值偏差超过设计极限时,系统将报故障。

1.5 叶片角度校准技术现场应用情况

随着国内风电行业的不断市场化,整机厂家为提升风电机组性能品质,对变桨系统可靠性进行了明确的定义。根据国标GB/T 2900.99—2016《电工术语 可信性》,定义了平均故障间隔时间(mean time between failure, MTBF),其统计计算方法为(不含故障处理时间)

根据现有我公司已并网的一万余套变桨系统,2016年前并网且变桨系统MTBF低于24个月的风场,总故障中有14.6%的故障为叶片角度校准故障误报导致。

2 基于接近开关的叶片角度校准方案

风力发电技术在中国发展已近十余年,基于冗余编码器的叶片角度校准方案最早进入市场,并被业内所接受。但随着国内风电平价上网政策的逐步推进,冗余编码器物料成本高、现场维护难度大的问题被进一步放大。因此,本文提出了更为优化的基于接近开关的角度校准方案,其具体设计过程如下。

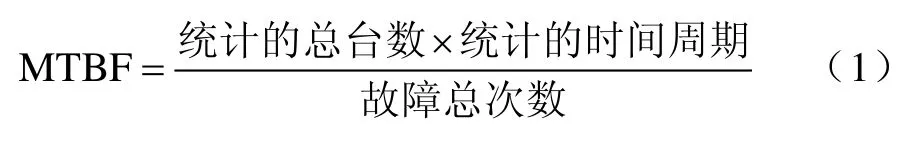

2.1 叶片角度范围预估

GH Bladed为一款工业级的风电机组仿真计算软件,可为风电机组的设计与控制提供可参考的解决方案[11]。结合GB/T 18451.1—2012《风力发电机组 设计要求》,以某厂家2.5MW140机组为例,可将设计载荷工况中正常发电工况(选取DLC1.2,正常运行风电机组寿命期内仿真载荷数据[12])的叶片角度信息进行汇总,得到叶片角度运行范围主要在0~20°之间,具体如图1所示。

图1 正常发电下叶片角度分布

根据图1概率分布,结合风电机组停机位置,本文选取叶根轴承上0°、15°、88°安装接近开关进行叶片角度校准测试。

2.2 接近开关角度读取

由于风电机组在并网前会确认叶片轴承与叶片角度零位标尺是否正确,因此本文默认并网前叶片角度值正常,叶根轴承与减速机状态为初始未磨损状态。

试验中在叶根轴承停机位置安装金属挡块,可随叶片一起转动,调节金属挡块与接近开关位置,使接近开关在电动机自带编码器(或旋转变压器)反馈位置0°、15°、88°范围时被触发,具体角度读取步骤如下:

(1)将叶片角度调整至停机角度(一般90°)。

(2)叶片由停机位置向负角度方向运行。

(3)叶片由停机位置向负角度运行过程中,记录三个接近开关的被触发瞬间的角度值,分别为onα、βon、θon(°)。

(4)在记录以上三个角度值后,叶片由负角度向停机角度运行。

(5)叶片由负角度向停机角度运行过程中,记录三个接近开关的被触发瞬间的角度值,分别为αoff、βoff、θoff(°)。

(6)根据以上步骤,得到三个接近开关将被触发的角度范围,分别是[αoff,αon]、[βoff,βon]、[θoff,θon]。

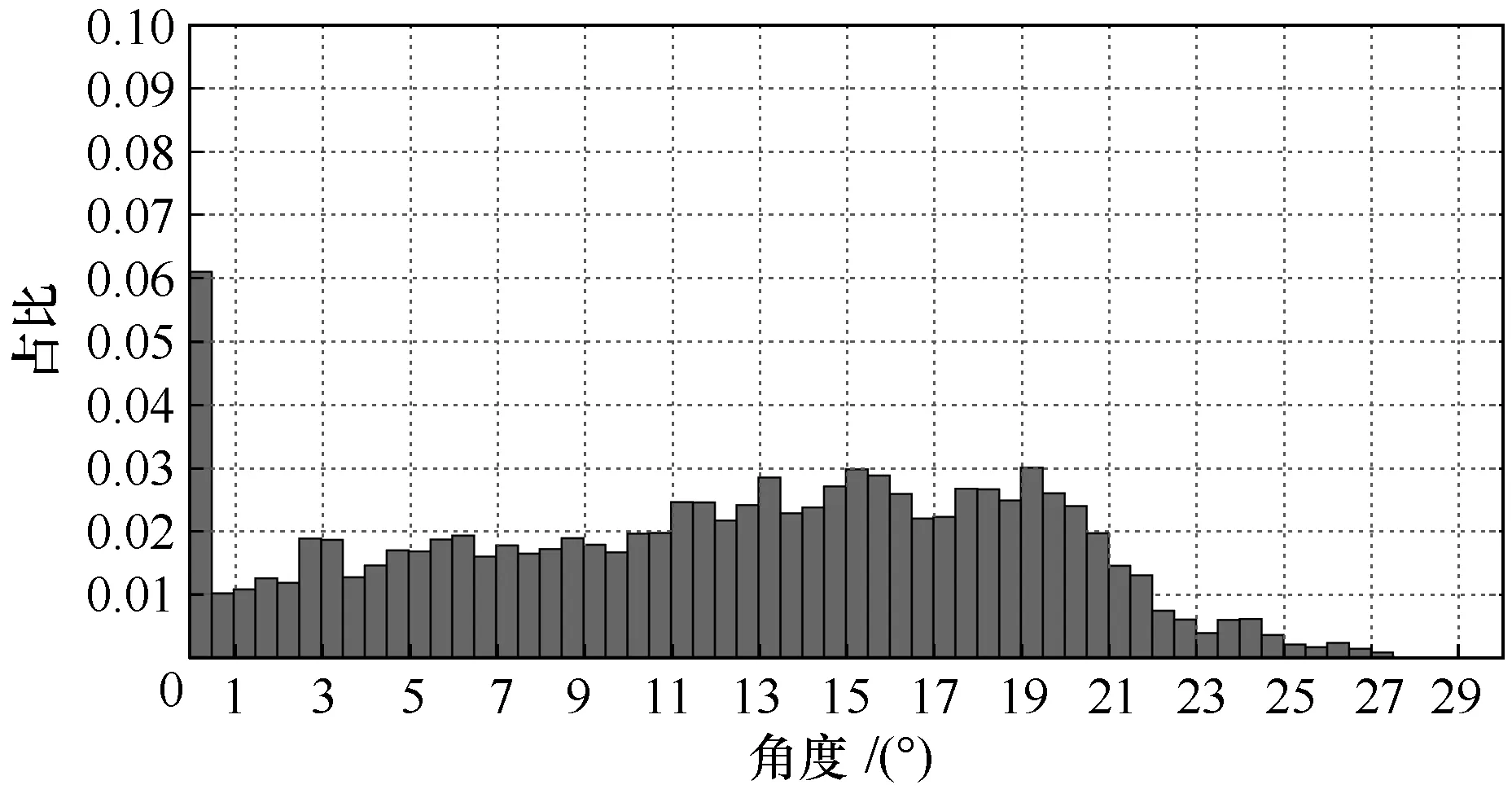

2.3 基于接近开关的角度校准逻辑

在得到三个接近开关被触发角度范围后,变桨系统将对应触发角度值保存至系统内掉电保存区。此后,叶片每次经过对应角度范围时判断是否检测到对应的接近开关信号,基于接近开关的角度校准逻辑如图2所示。

图2 基于接近开关的角度校准逻辑

3 角度校准方案的测试与优化

3.1 角度校准方案的测试

根据以上步骤,对实际叶片读取三个接近开关对应角度值。

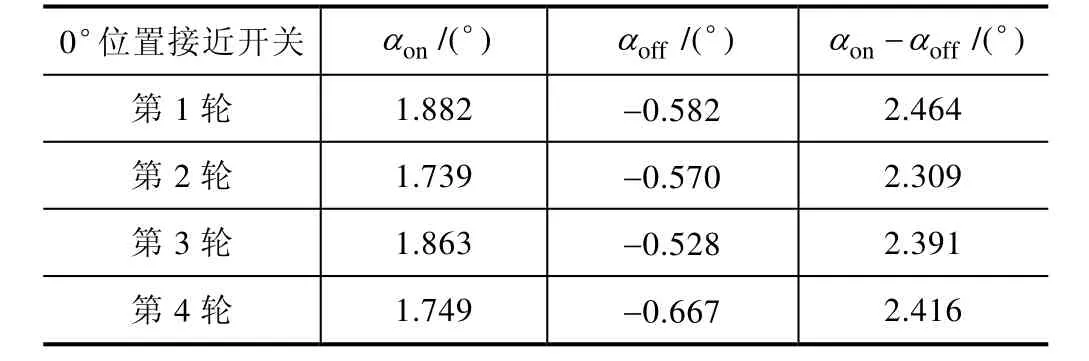

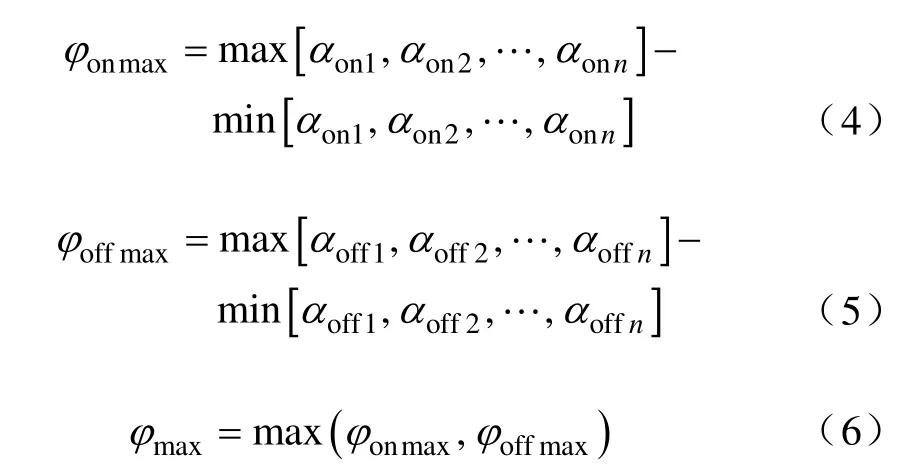

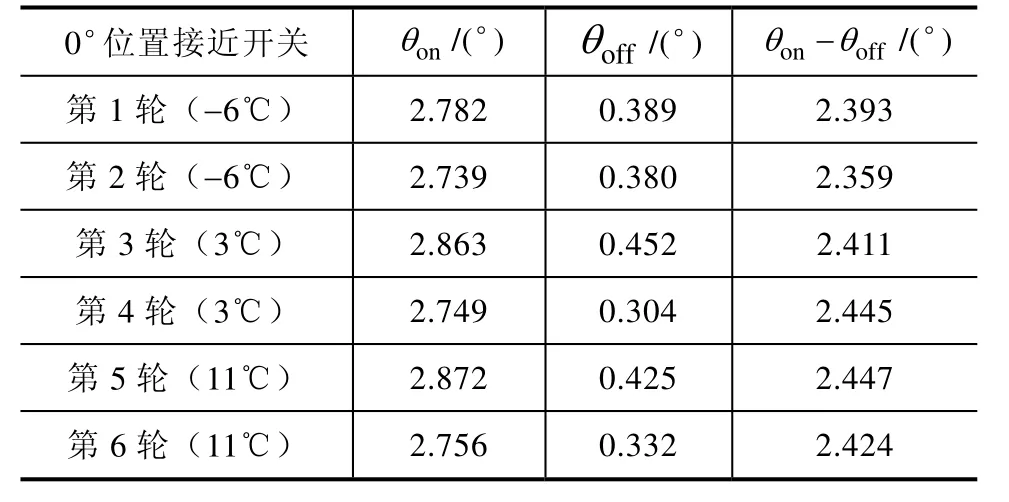

1)当接近开关与金属挡块之间的正对距离保持基本一致时,三个位置接近开关的被触发角度范围较为稳定,基本在2.3°~2.5°之间,具体见表1~表3。

表1 0 °位置接近开关角度读取值

表2 15 °位置接近开关角度读取值

表3 88 °位置接近开关角度读取值

2)保持相同采样频率(20ms采样一次)下,对同一接近开关进行测试,当增大叶片转动速度后,接近开关的被触发角度波动增大,如图3所示。

经确认,该现象为设备采样周期与转速共同影响的结果,即接近开关被触发时刻位于前后相邻两个采样周期之间导致,被触发角度的偏差公式为

式中:λ为被触发角度的偏差(°);T为采样周期(s);v为叶片转动速度(°/s)。

3)保持相同采样频率,以同一叶片转动速度在高、低温下测试,接近开关被触发角度范围发生飘移,如图4所示。

3.2 角度校准方案的优化

根据以上测试结果,由于受接近开关固有特性、环境温度、采样周期及叶片转动速度的影响,若以[αoff,αon]、[βoff,βon]、[θoff,θon]来定位三个接近开关的角度范围,将在后续每次校准中产生偏差。因此,本文提出对应的修正方案,优化步骤具体如下。

图4 不同温度下接近开关被触发角度

1)通过叶片最大的转动速度及变桨系统的采样周期,根据式(2),得到速度差异下最大的被触发角度偏差λmax,即

式中:λmax为速度差异下最大的被触发角度偏差(°);T为采样周期(s);vmax为叶片可设定的最大转动速度(°/s)。

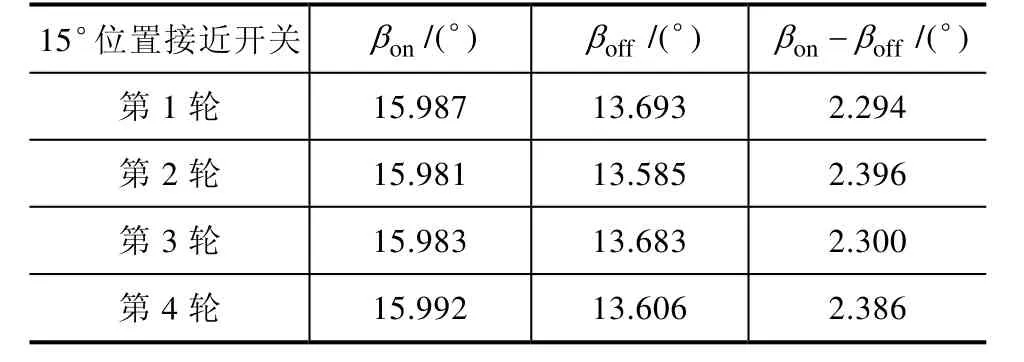

2)以叶片最大的转动速度,进行高、低温测试。以0°位置接近开关为例,根据每次读取的触发角度αoni、αoffi,汇总计算得到不同温度下被触发角度的最大偏差,即

式中:ϕonmax和ϕoffmax为对应叶片运行方向下,被触发角度的最大偏差(°);ϕmax为最高叶片转动速度下由于温度差异导致的最大被触发角度偏差(°)。

3)以0°位置接近开关为例,根据以上步骤,可进一步限定接近开关的角度校准范围为[αoff+ϕoffmax,αon−ϕonmax]。

4)根据步骤3),若在角度范围[αoff+ϕoffmax,αon−ϕonmax]内未检测到0°接近开关被触发,则可判定为叶片角度存在偏差,需要校准。由步骤1)可知,本方案的校准精度可达到λmax+ϕmax以内。

3.3 角度校准方案的现场实测分析

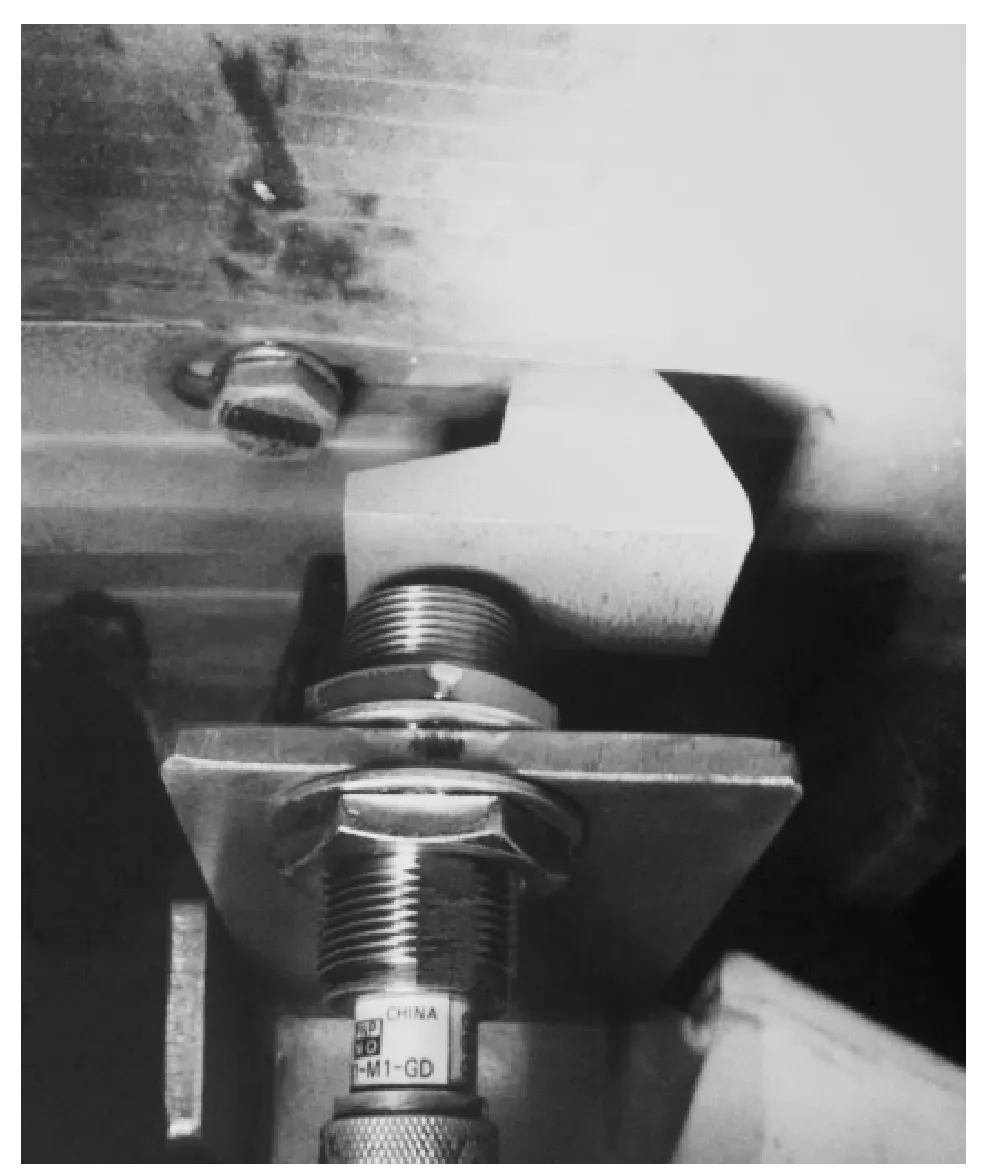

根据以上校准方案,选用OMRON品牌EM—X8B1—M1型号接近开关,以2.0MW12X机组为试验样本,选取新疆哈密与吉林通榆现场机组进行方案验证,接近开关与金属挡块实物安装如图5所示。

图5 接近开关与金属挡块实物安装图

1)新疆哈密风场,测试期间风机轮毂内环境温度在−7℃~15℃范围内,以同一叶片转速(6°/s),20ms采样周期进行测试,取0°接近开关数据见表4,角度范围在2.359°~2.493°。

表4 新疆哈密风场0°接近开关角度读取值

根据式(3)可知,在以上测试条件下,由于叶片转速与采样周期原因,可能造成的最大角度偏差为0.12°。

根据式(4)与式(5)可知,ϕonmax为0.143°,ϕoffmax为0.176°,其中包含温差与转速共同造成的被触发角度偏差。

根据不同温度下角度数据可知,温度的差异造成了接近开关感应距离的变化,从而进一步影响对应的被触发角度范围。

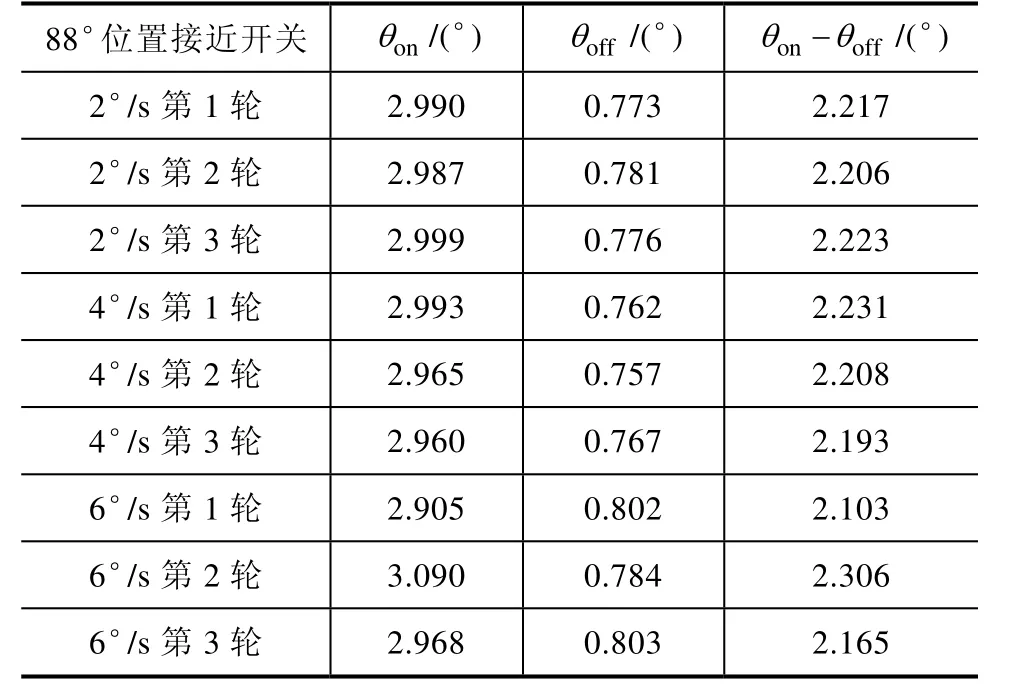

2)吉林通榆风场,测试期间风机轮毂环境温度为−12℃,以不同叶片转速2°/s、4°/s、6°/s,20ms采样周期进行测试,取0°接近开关数据见表5,角度范围基本稳定在2.103°~2.231°。

表5 吉林通榆风场0°接近开关角度读取值

根据式(3)可知,相同采样周期但不同叶片转速下,被触发角度偏差的λmax值将随着叶片转速的提高而增大,2°/s~6°/s对应的λmax值在0.04°~0.12°。

结合以上实测数据,叶片转速在2°/s下ϕonmax值为0.012°,ϕoffmax值为0.008°;叶片转速在6°/s下ϕonmax值为0.085°,ϕoffmax值为0.019°。实测结果在计算对应的λmax范围以内。

4 结论

根据以上测试结果,使用基于接近开关的叶片角度校准方案,在各工况下的被触发角度范围较为稳定,在测试和使用上具备可行性。其中,接近开关具体位置的安装需要结合设计载荷数据进行定位;接近开关被触发角度范围,在实际使用中需要获取最大被触发角度偏差量加以修正。