基于分散控制系统的半水法湿法磷酸生产PID控制

兰 洲

(中化重庆涪陵化工有限公司,重庆 408000)

0 引言

半水法湿法磷酸的生产工艺具有流程短、投资低、生产的磷酸浓度高的优点,被较多磷化工企业所青睐。虽然半水法湿法磷酸工艺有许多优点,但生产过程反应温度高、精度控制难度大,如果过程控制不好,会给后续工序造成很大的问题。比如,半水石膏失酸失温后极容易生成石膏,堵塞管道,过滤时洗涤水用量增加,造成磷酸浓度下降,使其在提高磷酸浓度时,要消耗大量的蒸汽,增加电耗,使生产成本提高[1-12]。

1 半水法湿法磷酸工艺简介

1.1 半水法湿法磷酸

半水法湿法磷酸工艺是利用经过浓密沉降后的精磷矿浆进行过滤,进一步除去水分,通过输送皮带输送到溶解槽,利用返酸进行溶解,配比混酸输送预处理槽进行预处理后,再配比浓硫酸在加热的半水反应槽中进行半水反应,高效地萃取出磷酸。半水法湿法磷酸的目的是生产出高浓度磷酸,磷矿浆的过滤处理是为了减少水分,同样,利用返酸进行溶解和利用浓硫酸与磷矿浆反应,也是为了使整个料浆中的含水量减少,有利于半水反应。

在磷矿料浆与硫酸进行萃取反应的过程中,如果水分占比大,就会生成石膏或二水石膏,且得到的磷酸浓度不高。半水反应萃取磷酸的反应温度需控制在80~100℃。

1.2 工艺流程

半水法湿法磷酸工艺流程框图及流程如图1所示。

2 控制设计思路

如图1所示,将所有控制点的数据,其中包括槽中介质的液位、温度等都采集到分散控制系统(distributed control system, DCS),然后根据半水法湿法磷酸生产工艺特点和要求,利用DCS进行组态,建立逻辑控制关系。在运行过程中,DCS根据工艺参数设定值调节控制相应的电机变频器或管道阀门的开度,达到控制目的。

图1 半水法湿法磷酸工艺流程

主要的控制点有:

1)过滤后的磷矿计量(皮带秤计量),配比控制返酸量(由流量计MF6计量)加入溶解槽,溶解磷矿。

2)溶解后的磷矿计量(流量计MF1计量),配比控制混酸量(由流量计MF4计量)加入预处理槽。

3)预处理后的磷矿计量(流量计MF2计量),配比控制浓硫酸量(由流量计MF8计量)加入半水反应槽。

4)预处理槽、半水反应槽、熟化槽的温度控制,分别由其温度控制仪TIC2、TIC3、TIC4控制相应的蒸汽阀门VS-7、VS-8、VS-9的开度。

5)四个槽的液位控制,分别由液位控制仪LIC1、LIC2、LIC3、LIC4控制向该槽输送料泵的输入量,比如LIC1控制矿浆泵的输送量,皮带秤计量自然下降,那么配比的返酸也随之减少,溶解槽的液位下降,反之亦然;其后三个槽的液位控制原理相同,只需LIC2、LIC3、LIC4控制调节其前面流量计MF1、MF2、MF3,流量计再控制相应输入料浆泵的变频器,控制其流量输送即可。

6)反应完成后的料浆流量计MF5配比控制调节冲洗水的加入。冲洗水不能过量,会影响磷酸浓度,也不能太少,会使磷的回收不完全。

3 具体实施控制方式

如第2节所述,按其控制点逐一设计控制方式。

3.1 磷矿配比返酸量的控制

控制方式采用变频调速,变频器调速频率给定有手动和自动两种,皆引入DCS后台进行比例积分微分(proportional- integral-differential, PID)控制。手动控制是通过DCS切换到手动控制,通过手动输入来确定返酸泵变频器的给定频率;自动控制是当DCS切换到自动后,通过皮带计量秤所测得的实际磷矿量,来控制变频器的频率给定,实现PID控制。工艺正常运行时返酸泵均是进行自动控制,在调试试验运行过程中,一般采取手动控制。

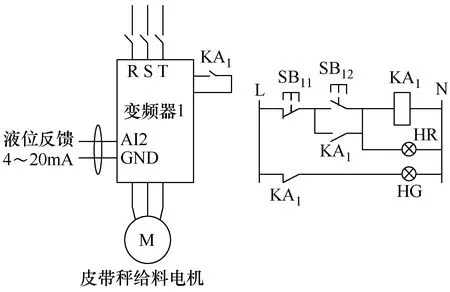

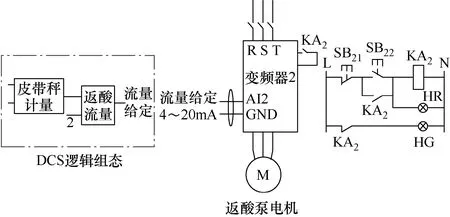

将皮带计量秤的量秤信号转换成4~20mA的电流信号,传入DCS,经过与磷矿配比溶解换算后,作为返酸泵流量计MF6的给定值,再由流量去控制返酸泵变频器的运行频率,接入变频器的AI2和GND端,同时利用溶解槽的液位(由LIC1计量)作为目标值,进行PID控制。实际控制是以液位反馈控制皮带秤给料,再由皮带给料配比控制返酸泵,分别如图2、图3所示。

图2 溶解槽液位与磷矿给料控制

图3 磷矿与返酸量配比控制

以第2节中所述2)、3)控制点与5)控制点相结合,利用液位作为目标值进行PID调节控制,皆同1)控制原理一样,不同的只是配比值不同,如图3所示磷矿与返酸量的配比是1:2,此处不再赘述。

3.2 温度控制

预处理槽、半水反应槽、熟化槽的温度控制,采用环管蒸汽加热,使反应槽内温度达到80~100℃。分别由温度控制仪TIC2、TIC3、TIC4的温度反馈去控制相应的蒸汽阀门VS-7、VS-8、VS-9的开度,如图4所示。

图4 加热温度控制

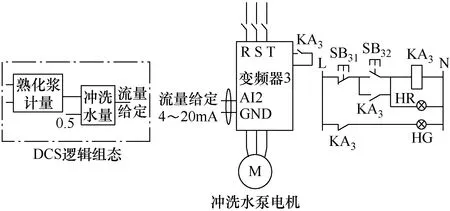

3.3 熟化浆与冲洗过滤水的配比控制

用流量计MF5计量以熟浆泵输送的流量,配比冲洗水量加入,冲洗水的配比,可以通过工艺参数进行计算,即计算需要多少水量才能将熟化浆中的磷酸过滤并冲洗完,使磷的回收率达到所需值,水量由流量计MF7计量,如图5所示。

图5 熟化浆与冲洗水配比控制

4 PID液位控制及配比

经过第3节的控制方式后,仍需进一步的调节。因为PID的控制参数设置较复杂,尤其是其中的液位调节控制,还包含相应的其他物料的加入,即使控制参数设置完全相同的两个PID控制系统,其PID控制调节也有所不同。

4.1 PID液位调节控制

PID液位调节控制参数设置较复杂,需经多次调试修改才能最终确定,其中重要的调节参数有比例增益(KP)、积分时间(Ti)和微分时间(Td)。KP决定整个PID调节器的调节强度,KP越大,调节幅度越大。Ti决定PID调节器对PID反馈量与给定量的偏差进行积分调节的快慢,积分时间越短,调节反应的速度越快。Td决定PID调节器对PID反馈量与给定量的偏差的变化率进行调节的强度,微分时间越长,调节变化越大。

PID控制调节的主要目的是为了让控制更接近目标值,对于液位来说,就是保证槽内的液位稳定,上下波动不大,以使给定频率所控制的液位曲线更贴近目标液位曲线,即实时跟踪液位。利用给定频率实时调控,该值可以根据计算得出,也可以根据几次人为调节而确定一个稳定的值(一般是经过人为调节,理论值只能作为参考)。

在控制系统安装完成后,投用运行,出现了以下几种情况:

(1)变频器低速运行跳闸,却并未报低速运行超时故障。

(2)正常停机后,变频器在高频率下不能起动,DCS将给定频率降为低频后,才能起动。

(3)DCS PID控制不稳定,变频器增速、减速波动太大。

(4)PID液位自动控制变频器调速时,在低液位使变频器频率降低,当液位回升后,频率不能及时回升,致使浆池满槽溢出。

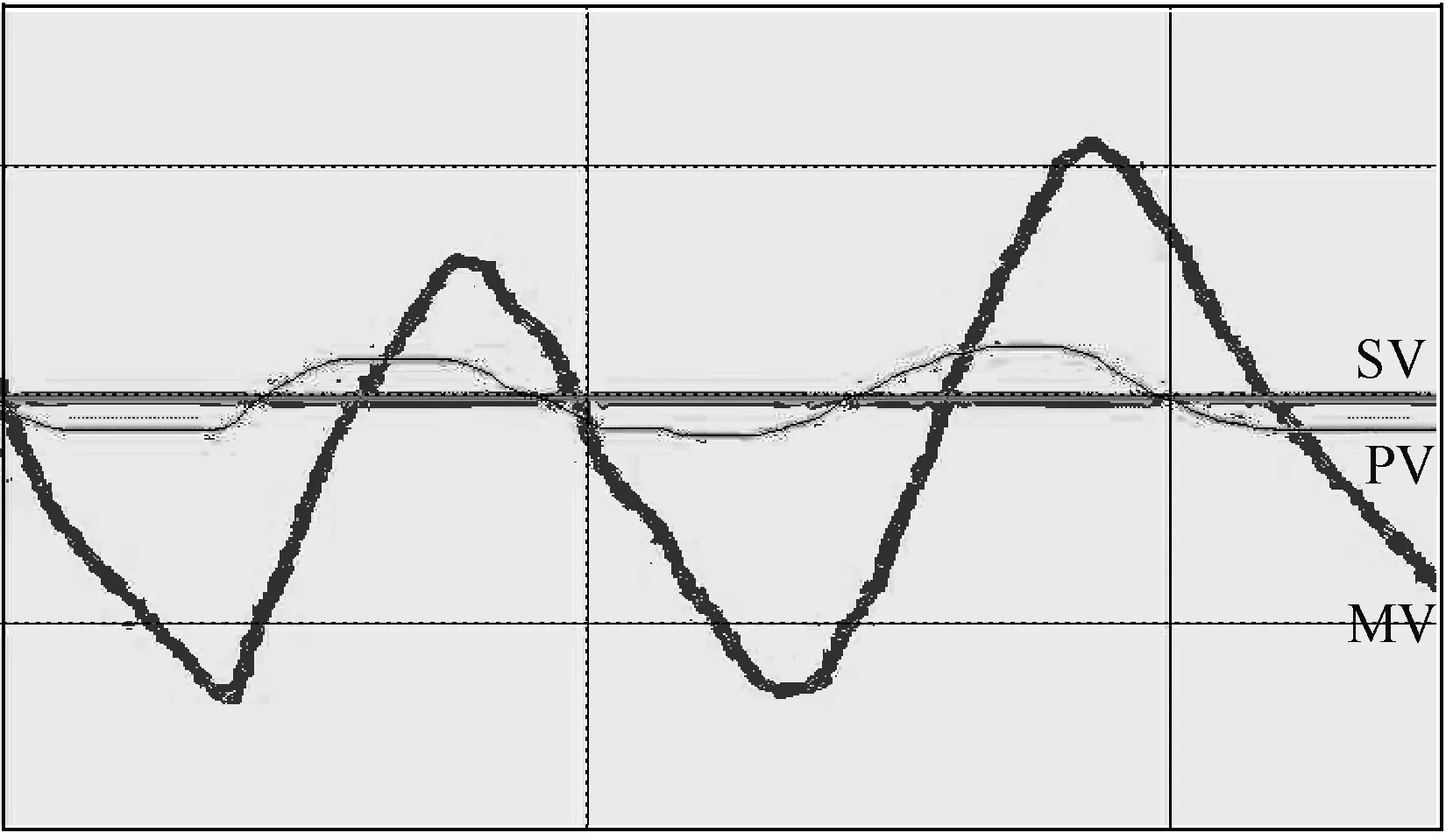

整定前的液位控制曲线如图6所示,PV是液位控制仪所测的实际值,SV是工艺要求的液位控制给定值,MV是PID控制的输出控制量,即向电机变频器给定的频率值。

图6 整定前的液位控制曲线

根据现场实际情况得知,第(1)种情况出现的原因是操工人员将变频器频率调得很低,虽然矿浆输送泵没有停止,但变频器频率降到一定值以下时,输送泵就会因高差压力而不能输出矿浆,导致输送泵因管道矿浆退回而反转,迫使变频器因反拉制动而跳闸;第(2)种情况中正常停机后,高频率下不能起动的原因是矿浆退回地槽浆池和泵内后,矿浆对泵有一定的堵塞作用,直接加快高速运转,会使变频器制动,不能起动,需要低频起动;综合(1)和(2)两种情况,可将变频器的低频率运行阈值从0Hz改为30Hz,即矿浆输送泵克服管道里的矿浆高差压力输送矿浆的最小频率值,此值可能通过泵的参数、电机参数、矿浆的浓度和管道的长度及高差来计算得出,这里的30Hz是一个根据几次人为调节而确定稳定的值,还要将变频器的加/减速时间改为10s(厂家默认值为3s)。这样,无论手动控制,还是自动控制,变频器始终最低运行频率都在30Hz,这样既能保证低频运行,矿浆不会顺着管道退回,也能保证低频率起动。

第(3)种情况主要是PID控制的问题,PID控制的积分调节是为了消除余差,即消除PV(实际控制值)和SV(目标值)之间的余差,余差越小越接近目标值,控制就越稳定越好,致使给定频率实时跟踪液位,该值可以根据计算得出,也可以根据几次人为调节而确定一个稳定的经验值。第(4)种情况也是PID控制的问题,其实也是与设备有关,比如输送泵的输送量和浆池的大小,矿浆输送泵输送过快容易使浆池溢出,输送得太慢则浆池液位下降得很快,不利于工艺生产,所以PID控制必须对比例参数进行调节,该值可以通过计算得出,也可以根据几次人为调节而确定一个稳定的经验值。可以通过传递函数的关系,计算出比例参数和积分参数的值,再根据实际运行,进行微量调节,使其满足。当对积分参数值输入1.00%后,可以清楚地看到效果明显改善;至于比例参数值,它代表液位计对变频器的给定频率的反应速率,将其调为30左右,其曲线是由下个平滑的波形,逐渐趋向直线,这样就保证了地槽浆池的液位在一个比较恒定的范围内,不会满槽溢出,也不会下降得过快不利于工艺生产。

整定后的控制曲线如图7所示,浆槽液位PV经过两个波峰之后衰减,逐渐向所期望的控制目标SV曲线靠近,即PV值跟踪SV值,最好的目标是PV与SV重合;而MV也由两个波峰之后逐渐变为一稳定值,即稳定的频率输出,其大小由浆池的进料流量所决定;只要进料有改变,测量值PV就会改变,MV也会改变,经过两三个波峰后,又会达到平稳。

4.2 配比控制

如第3节中所述,配比控制很简单,只需将数据采集到DCS,利用DCS组态,通过配比的工艺参数计算出相应物量的配比,可以很好地配置相应物量的输入,如图3所示磷矿与返酸量的配比是1:2。这时受液位控制的其中一个物料量随液位增加或减少,另一个配比的物料量也随之增加或减少。

图7 整定后的控制曲线

5 结论

通过本控制方案,不仅能使几个浆槽的液位控制平稳,波动小,有利于物料在槽中反应稳定,同时精确计量进行配比控制。同理,本文涉及的温度加热控制、冲洗水的控制都同样采取PID控制,控制好温度使萃取反应更有利于半水反应,同时精确控制冲洗水的加入,提高磷酸浓度,减少生产成本。PID控制在工业生产中运用越来越广泛,大大提高了生产效益和产品质量。