水利工程堤坝渗漏成因及防渗加固技术研究

王 成

(玛纳斯县塔西河流域管理处,新疆 昌吉 831100)

1 工程概况

某水库右岸库区帷幕灌浆工程位于咪哩河库尾右岸的罗世鲊村附近,防渗线路沿地形成折线布置,总长2 699.339 m,防渗面积20.18万m2,桩号MKG1+520.769—MKG2+699.339,帷幕轴线长1 178.57 m。库区帷幕灌浆区段位于大坝枢纽区南面约7 km 的罗世鲊村旁。

水库工程约70%~80 %地表面积为碳酸盐岩所覆盖,碳酸盐岩中的纯灰岩岩溶强烈发育,坝址区及库区岩溶渗漏问题是工程的难点及重点。库区除近坝库岸(坝址区两岸)外,存在向邻谷渗漏条件的德厚河与嫁依河河间地块、咪哩河与盘龙河河间地块。经分析发现,沿分水岭走向的文麻断裂带具有阻水性,不存在向嫁依河方向渗漏的问题。咪哩河库尾罗世鲊村附近长约2.8 km的库岸及河间地块出露地层为个旧组上段(T2g)灰岩、白云质灰岩,该地下灰岩岩溶发育,存在向盘龙河方向的渗漏问题,渗漏形式为管道—溶穴型,需进行防渗处理。

2 堤坝防渗关键技术与标准

2.1 坝址区防渗工程设计

2.1.1 坝址区防渗工程布置

坝址区防渗线路左岸端点接文麻断裂带,右岸端点接玄武岩地层,帷幕底界以进入强岩溶带下限以下10 m 控制;坝址区帷幕灌浆总进尺17.06 万m,防渗面积24.70 万㎡,帷幕最大深度约176.5 m,平均深度约123.6 m。两岸帷幕灌浆主要在平洞内进行。

2.1.2 坝基防渗设计

在两岸灌浆平洞高程以下黏土心墙建基面下设置嵌入式坝基灌浆检修廊道。坝基帷幕灌浆在廊道内及混凝土盖板上进行,采用微膨胀的C25 钢筋混凝土衬砌。坝基岩溶发育,防渗底界较深,岸坡段帷幕深度在78~172 m。

2.1.3 坝址区左右岸防渗设计

“你们自己心里面清楚,实惠你们是占了,对不对,玩了两天你们交的那点团款根本不够,说实话也就靠你二次消费补贴点你的团款。”○11金导游,大理。

坝址区左右岸防渗帷幕线路均长1 196.5 m,其中近坝灰岩段长约1 110 m,起点为坝肩,端点进入文麻断裂带相对隔水层内约50 m。根据地形地质条件,近坝端长1 072 m 的帷幕灌浆在平洞内进行,靠文麻断裂带长95 m 的帷幕灌浆在地面进行。帷幕灌浆顶界为正常蓄水位1 377.5 m,底界进入强岩溶带下限以下10 m,灰岩段帷幕深度120~176 m。为保证灌浆质量及方便施工,设置2层灌浆平洞,上层平洞长1 108 m,进口底板高程同坝顶高程1 380.9 m,底坡i=0.5‰;下层平洞长1 217.8 m,进口底板高程1 325.0 m,底坡i=1‰。在坝肩近坝100 m 范围内的防渗帷幕为双排孔,孔距2 m,排距1.2 m。

2.2 咪哩河库区防渗工程设计

库区防渗线路位于咪哩河库尾右岸的罗世鲊村附近,沿地形成折线布置,总长2 699.339 m,帷幕进尺11.1万m,防渗面积20.18万m2,帷幕灌浆均在地面进行。帷幕灌浆顶界为正常蓄水位1 377.5 m,底界进入强岩溶带下限以下10 m,平均深度74 m,最大深度122.7 m。本段岩溶发育程度低于坝址区,渗漏形式为管道—溶穴型,钻孔揭露的溶洞规模较小,帷幕灌浆按单排孔布置,孔距2 m。

3 防渗帷幕灌浆加固技术与分析

3.1 生产性试验区位置选定及相邻先导孔施工

根据库区二标帷幕线地质情况,结合库区帷幕灌浆工程前期试验性灌浆及标段划分情况布设AⅡ、BⅡ2 个试验区。试验期间存在单位注入量较大、冒浆严重、工效极低等特点,按照前期试验灌浆指导意见及施工措施无法满足本次施工需求。为此,增加6个生产性帷幕灌浆试验区,并在其中1个试验区开展随钻技术DPM、跨孔电阻率CT 及单孔声波等物探技术运用。

本标段实际完成8 个生产性帷幕灌浆试验区,其中AⅡ、BⅡ区为第一阶段,采取常规灌浆与掺砂灌注的施工工艺;CⅡ、DⅡ区为第二阶段,在调整后压力条件下,施工工艺与AⅡ、BⅡ区相同,在AⅡ、BⅡ区施工经验的基础上进一步复核、验证该工艺的适用性及局限性;EⅡ区为第三阶段,在AⅡ、BⅡ、CⅡ、DⅡ区施工期间,存在单位注入量较大、工效较低等特点,按上述4个试验区施工工艺及灌浆材料无法指导后续生产,结合咨询意见确定增加EⅡ膏浆试验区,在红黏土、机制砂等当地材料内掺入一定比例水泥搅拌形成膏状浆液,采用先进设备脉动高压灌浆泵灌注低扩展度浆液,浆液扩散半径可控,有效解决了覆盖层、软弱破碎带等大空隙、强漏失等特殊地层浆液扩散不均一、材料成本高、难以形成有效帷幕等技术难题;GⅡ、HⅡ、IⅡ区为第四阶段,为进一步复核膏浆灌注在库区二标特殊地质段应用的可行性及必要性。

3.1.1 灌浆材料与施工流程

本标段工程建设所涉及的自密实混凝土、水泥砂浆、膏浆等配合比均按设计要求参数控制,同时委托检测公司完成配合比试验及报告,并经现场拌制复核。在土料场取优质合格土料,运至施工现场,经黏土制浆机加水破碎搅拌均匀后保存至泥浆池充分搅拌,再抽取至制浆桶配制水泥黏土膏浆。

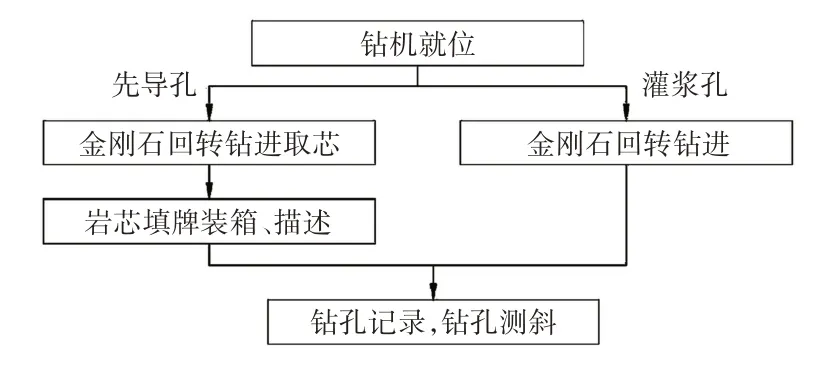

根据设计图纸及试验区孔位对应里程位置用GPS进行测量放线布孔,用钢筋桩标记。冲孔、洗孔至孔口回水清净为准(覆盖层区域不进行冲孔、洗孔),并且孔内沉砂厚度小于20 cm。先导孔灌前采用分段卡塞式压水,并按相关规范计算灌前透水率。其余孔段按孔口封闭法进行简易压水,终孔段10 m范围若出现灌前透水率>10 Lu的情况,则采用分段卡塞式压水。试验钻孔有覆盖层钻孔和岩石层钻孔,在覆盖层每钻进8 m 进行1 次注水试验,然后进行覆盖层灌浆;基岩段按2、3、5 m 进行钻进并做压水试验。钻孔流程,如图1所示。

图1 灌浆孔钻孔流程

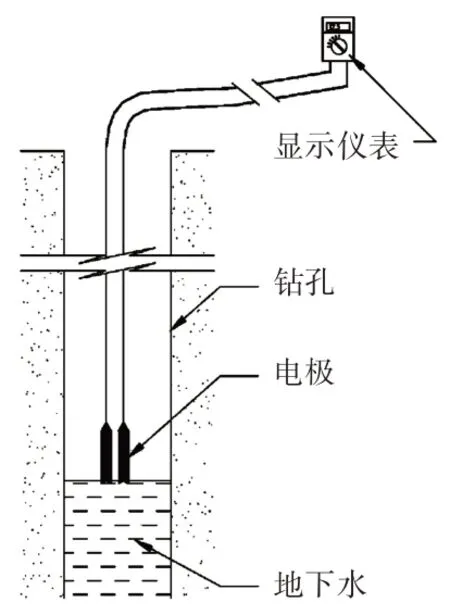

地下水位测定,如图2 所示。其具体步骤为:①将电接点式水位计与显示仪表连接,入水测试正常;②将电接点式水位计下入孔内;③水位计电极接触地下水时,仪表显示电路接通;④记录水位稳定时的水位计下入孔内长度作为地下水位值。

图2 地下水位测定

3.1.2 裂隙冲洗

施工中,实行高压喷射冲洗。让具有较高压力的水从喷嘴中喷出,对准所要处理的软夹层或者充填溶洞作高速喷射,对充填物实行切割,被切割下来的较细小颗粒与水搅混在一起,被带出地面;剩下的较大颗粒(岩块),由于改变了级配,孔隙度增大,可被后来的灌浆固结起来。一般使用的压力越大,喷射的时间越长,则其所作用的范围也就越大。

3.2 岩石层帷幕灌浆

孔口管埋设,如图3 所示。基岩完整的孔首段灌浆完毕,待凝72 h;基岩完整性差的孔根据岩层,确定孔口管安装深度。根据试验区开展情况,孔口管最大安装深度为29 m。

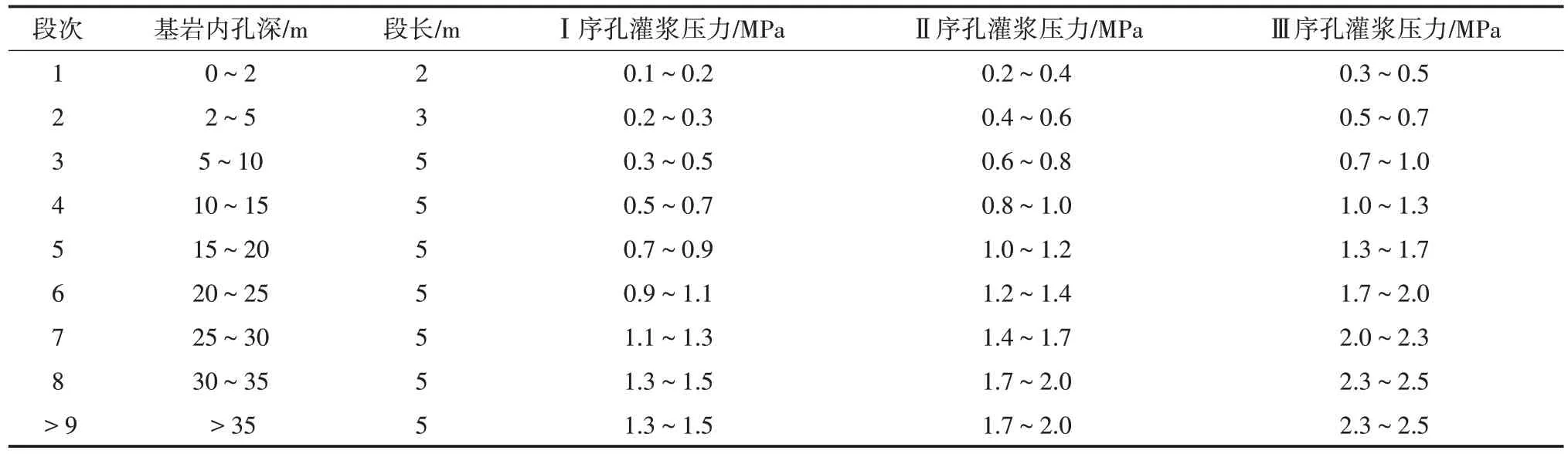

孔口管上端焊横向挡筋,以防孔口管下落;在下端焊3根长10 cm、直径6.5 mm钢筋作为对中架。下入孔口管,使其对中并用水平尺校正。在施工中由于反复劈裂冒浆,除HⅡ试验区外,套管安装深度基本为20~30 m,采取扩孔二次安装套管隔离上部破碎基岩、双层套管等施工措施。生产性帷幕灌浆试验设计初拟定灌浆压力,详见表1。

图3 孔口管埋设示意

在试验施工期间存在复灌次数多、冒浆、反复劈裂、难以达到设计初拟压力等情况,Ⅰ序孔灌浆需要多次掺砂灌注,压力达到1.2~1.5 MPa 反复劈裂冒浆,冒浆点随孔深加深后距孔位越来越远,采取浓浆、间歇、限流、待凝扫孔复灌等措施均无效果,单段最多复灌22 次。通过数次灌浆专题会及专家咨询后,针对库区二标存在的实际情况采用复合可控膏浆改良地质灌注及调整灌浆压力等措施,调整后灌浆压力详见表2。

表1 初拟定帷幕灌浆压力

表2 调整后帷幕灌浆压力

3.3 AⅡ试验区灌浆成果资料

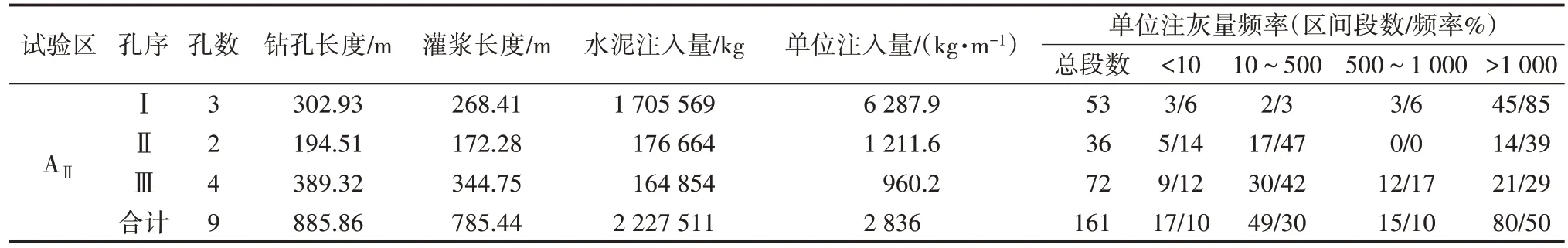

各次序孔单位注入量统计,详见表3。

由表3 可以看出,各次序孔的单位注灰量随灌浆次序的增进而迅速递减,而且递减量很大,符合灌浆一般规律。经统计分析发现,Ⅰ序孔数量占整个试验区的1/3,即使在对大耗灰量特殊孔段采取掺砂灌注减少水泥用量处理措施后,水泥用量仍占整个试验区的76.7%。结合灌浆期间的变化规律和孔内成像图片,可以判断出:Ⅰ序孔灌浆主要进行了地层内宽大裂隙、溶沟溶槽等回填、挤密灌注,地层内大量的陡倾状宽大裂隙、溶沟溶槽和溶洞是造成水泥注入量较大的主要原因。

表3 各次序孔单位注入量统计

Ⅰ序孔单位注入量大于500 kg/m 的孔段占91%;Ⅱ、Ⅲ序孔单位注入量大于500 kg/m 的孔段占43.5%;Ⅰ序孔单位注入量大于10 kg/m小于500 kg/m的孔段占10%;Ⅱ序孔单位注入量大于10 kg/m 小于500 kg/m 的孔段占47.2%;Ⅲ序孔单位注入量大于10 kg/m小于500 kg/m的孔段占38.9%。

经研究分析发现,AⅡ试验区水泥单位注入量较大的主要因素有3个方面:其一,岩层的节理裂隙并不都是沿着帷幕线方向延伸的,大部分的节理裂隙发展的方向是垂直或者与帷幕线大角度相交,灌浆沿轴线方向扩散半径有限,从而使得Ⅰ序孔灌完后还有大部分的溶穴、裂隙并没有被浆液充填;其二,地层内存在大量的软弱破碎带、泥质夹层是造成Ⅱ、Ⅲ序孔灌前透水率小、复灌次数多、水泥单位注入量较大的原因,在Ⅰ序孔灌浆过程中通过多次复灌达到设计压力,水泥浆液在地层内扩散不均匀,往往沿着最薄弱的部位单方向扩散,待凝后复灌浆液在新的压力下再劈裂其他软弱部位,需要多次复灌才能达到结束标准;其三,3 个孔序灌浆压力逐级递增,调整后的灌浆压力Ⅲ序孔最大压力为2.3~2.5 MPa,相邻两序孔灌浆压力提升0.5 MPa,Ⅲ序孔比Ⅰ序孔灌浆压力提高1.0 MPa,逐级递增的灌浆压力超过极限压力,不断对前序孔灌浆形成的帷幕体进行劈裂。

4 灌浆材料耗量大的影响因素

4.1 地质条件影响

BⅡ、EⅡ、IⅡ3 个试验区上部8~15 m 灌段为覆盖层区域,属于强漏失地层。灌注水泥浆冒浆严重,待凝72 h 复灌均无法解决频繁冒浆问题;灌注膏浆0.5 MPa 以内压力便产生抬动、劈裂造成冒浆,需要2~3 次灌注膏浆在小压力条件下挤密灌浆孔周边土层,待凝72 h后灌注水泥浆才能达到结束标准。

15~45 m 灌段部位为土石混杂区域,是整个灌浆孔的重难点,存在成孔困难、灌浆材料用量大、随灌浆压力逐渐增大、冒浆严重等特点。灌注水泥浆待凝后扫孔复灌压力基本无任何变化,甚至复灌开始就冒浆,单段最多灌浆22 次;灌注膏浆需要限量复灌才能达到预期压力。

覆盖层及土石混杂区域由于灌浆介质差异大,土遇水或水泥浆容易“恶化”形成通道,水泥浆液沿通道单方向扩散,待凝后复灌浆液仍沿最薄弱部位扩散,难以形成连续有效的帷幕体,需要多次待凝复灌才能达到结束标准,浆液扩散不可控是造成单位注入量大的主要原因。采用膏浆灌注覆盖层及土石混杂区域浆液扩散半径可控,灌浆材料耗量大幅减少,仍然高于合同内约定,属于地质原因造成的。

4.2 泥夹层、软弱破碎带区域

泥夹层、软弱破碎带区域,裂隙较为发育,且裂隙内泥质充填但密实性差、强度较低,泥质充填物多与表土连通。灌浆期间浆液击穿裂隙内泥质充填物造成冒浆,待凝后扫孔复灌浆液击穿裂隙内充填物开辟新通道反复出现冒浆。水泥浆、掺砂灌注对宽大泥夹层等特殊地层效果不理想,灌浆期间浆液往往会击穿最薄弱部位进行渗透,需要多次复灌对软弱夹层挤密、置换达到一定强度后才能达到结束条件。采用水泥浆、掺砂灌注材料成本高,浆液扩散不可控,单位注入量大。

泥夹层、软弱破碎带区域采用膏浆进行控制性灌浆,浆液扩散半径可控,并采取限压限量控制膏浆扩散半径。与常规灌浆比较,单位注入量大幅减少,但由于地质原因单位注入量仍高于合同内约定。膏浆灌注仍超出的部分属于不可避免的,是无法通过技术、设备等措施削弱或消除的。

5 结论

为了促进社会经济发展、为人民提供服务,充分发挥水利工程的综合效益,需保证堤坝的防渗性、耐久性、使用寿命,避免产生病害等问题。因此,必须掌握堤坝的主要病害及其产生原因,并科学选择防渗加固技术,以综合防渗施工方案为主,整体提升堤坝的防渗性能,保持堤坝长期平稳运行。