新建地铁换乘节点与既有地铁车站接驳改造施工工法

王 聪

中铁五局集团成都工程有限责任公司

1 工程概况

由中铁五局集团承建的成都轨道交通9号线孵化园站与既有1号线孵化园站采用既有线站厅层扩建的方式连通,施工过程中需要对既有1号线站厅层扩建,并破除部分既有结构,实现1号线、9号线的连通。既有1号线孵化园站为地下两侧双跨单柱结构,施工时为放坡开挖,车站底板埋深约13m,底板下设抗拔桩,侧墙未预留接驳条件。换乘节点实施改造的开挖深度约6m,位于地下水位以上,破除范围主要包括:1号线站厅层东、西两侧侧墙75.4m,A、C出入口部分侧墙27.75m,B出入口(侵入扩挖层需整体破除)。

目前既有1号线处于运营状态,既有结构的破除施工势必对既有结构的安全性产生影响,同时站厅层扩建也会进一步加大对既有1号线的影响,如何保障既有结构的安全和降低接驳施工对地铁运行的影响是连通接驳施工中的一个重难点问题。施工中采用全封闭隔离防护、静力切割+人工凿除、新建柱及C型梁进行托换、自动化监测的施工方法。经过成都轨道交通9号线孵化园站换乘节点接驳的施工实践,保障了既有线的运营正常,确保了既有结构的安全,保证了施工安全和工程质量。图1为孵化园站换乘节点接驳立面示意图。

图1 孵化园站换乘节点接驳立面示意图(单位:mm)

2 工艺原理

本工法的原理就是先对既有1号线车站两侧土方进行同步卸载,揭露既有侧墙结构,同时在既有1号线站内进行封闭打围防护,施工防汛墙,减少施工粉尘进入运营客流区,并保证防汛安全。开挖到位后实施换乘节点扩厅层结构底板,再利用绳锯静力切割实施立柱位置既有侧墙的开孔[1],实施新建立柱和托换C型梁与既有侧墙内暗柱和顶板进行有效连接,待达到设计强度后形成受力转换,再破除立柱之间侧墙,实施剩余托换C型梁和扩停层顶板,形成全部受力转换。本工法施工工艺简单、施工方便,有效控制了扬尘和噪声影响,保障了既有线的正常运营,同时保证了既有结构的安全。

3 施工工艺流程及操作要点

3.1 站厅层封闭打围

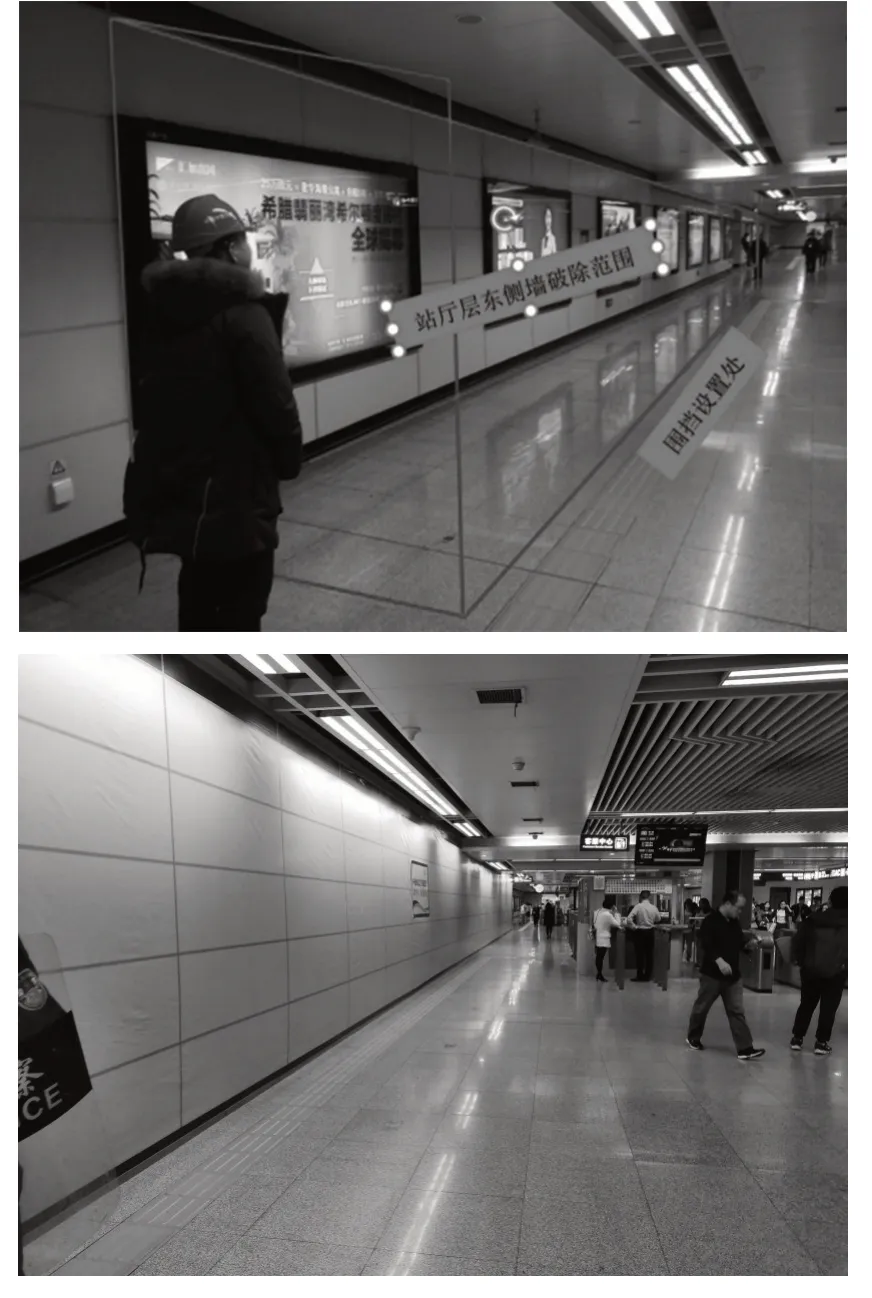

封闭围挡立杆采用100mm×100mm的方钢间距2m布置,方刚底部采用膨胀螺栓固定在中板上,在立杆上设置4道50mm×50mm的方钢,上下各一道,中间设2道,方钢外侧设置硅钙板+阻燃板,A级阻燃材料,耐火极限≮4h,硅钙板与角钢采用螺栓连接(水平每0.5m设置一个螺栓),钢架周边采用密封胶密封,通过该隔断有效起到防火、防烟、防尘及隔音的效果。并紧邻钢架砖砌1.2m高挡水墙,在侧墙底部铺设土工布,其上方铺设WVA/ECB塑料防水板,土工布及塑料防水板在靠近挡水墙一侧上反1 m,通过该措施有效起到防水的效果,确保破除施工过程中施工废水不会进入既有1号线车站内对车站造成影响。具体如图2所示。

图2 站厅层改造封闭围挡现场图

3.2 土方开挖、基础注浆加固及底板、底梁施工

1号线车站顶板覆土放坡卸载,根据既有1号线图纸,既有线顶板上路面覆土厚度约0.5m,为确保既有1号线顶板防水层不被破坏,卸载采用机械破除路面、人工清理方式进行卸载。

既有1号线扩厅段基坑开挖深度约6m,为减少开挖机械对既有线结构的扰动,既有1号线车站扩厅层两侧2m范围内采用人工开挖,汽车吊垂直起吊倒土斗的方式进行垂直出土,2m范围外采用机械放坡开挖。基坑开挖施工遵循“分段、分层、对称、平衡、快速开挖、快速支撑、快速施工”的原则,充分利用时空效应,减少变形量,同时为保证基坑开挖期间地铁既有线路车站不发生侧向位移,施工期间两侧基坑同步开挖,保证既有车站结构两侧土压力卸载平衡。并从开挖开始,采用了全自动化监测系统进行连续不断地监测既有车站结构隆沉、结构位移、轨道几何变形、轨道隆沉、地下水位等。一旦发现异常应立即停止开挖,通知业主、设计等相关单位商讨处理措施。

既有1号线车站两侧扩厅层开挖到位后需对基地土体进行注浆加固施工,注浆施工采用塑料材质袖阀管进行注浆,注浆深度9.4m,注浆采用跟踪注浆技术,便于在施工过程中跟踪注浆,并每次注浆后及时冲洗袖阀管,以便下次注浆使用。注浆管采用Φ25、t=3.25mm袖阀管,间距1500mm×1500mm。注浆浆液为普通水泥浆液,通过试验确定参数:水泥浆液水灰比为0.8:1~1:1,注浆压力方面,采用0.2MPa~0.4MPa注浆孔,采用Φ48钻头钻进。注浆孔布置时为保证注浆孔打设不对既有线结构影响,距离既有1号线车站2m、距离9号线围护桩外边线0.5m。注浆孔打设完成后将注浆袖阀管沿钻头中心放入孔中,注浆管放入完成后再拔出钻头[2]。

注浆加固完成后及时施作垫层及防水、然后施作底板、底梁,新建扩厅层底板采用新建梁连接底梁通过植入抗剪化学锚栓与既有1号线侧墙进行连接,化学锚栓采用M16×190mm,间距300mm×300mm M16,钻孔孔径为Φ18mm,植筋胶采用A级改性环氧类和改性乙烯基酯类材料。

3.3 侧墙开孔、新建立柱及托换C型梁施工

首先对在既有暗柱两侧各1.1m范围或新建立柱3m范围静力破除侧墙下部3.25m高侧墙,并采用风镐破除上部0.5m范围侧墙,风镐破除部分保留既有侧墙钢筋,新建扩厅层顶板采用托换C型梁相连,连接时新旧混凝土结合面凿毛拉槽、洗净晾干,喷涂环氧砂浆,剔出的既有侧墙钢筋锚入托换C型梁与新建立柱内,在既有暗柱外墙面植入Φ18mm螺纹钢筋,并剥除暗柱两侧箍筋与新建柱箍筋焊接为闭合箍筋,使新旧柱连接为整体。

待新建立柱及托换C型梁达到设计强度后,按3m一组对剩余侧墙进行开孔,连接剩余托换C型梁和实施扩厅结构顶板,至此,换乘节点结构及1号线改造施工完成,形成全部不受力转换。破除遵循由外向内,由上至下的顺序进行破除。既有1号线侧墙破除深度为550mm,分块尺寸为500mm×500mm;应按照拆除结构荷载进行起重设备配置。每块切割大小原则上不超过0.5t,现场施工时可根据现场实际情况适当调整单块混凝土切割大小。绳锯切割前对欲拆除部分混凝土结构先采用直径5cm水钻钻孔,穿钢丝绳进行防坠落加固。吊装设备就位后开始切割,为减少对既有1号线运营影响,风镐破除施工均安排在夜间地铁停运后实施。分块切割完成的侧墙混凝土,采用5t叉车将混凝土块拉出,采用吊车吊出施工现场。图3为新建立柱范围开孔立面示意图。

图3 新建立柱范围开孔立面示意图(单位:mm)

3.4 新旧结构防水处理

换乘节点防水施工采用搭接+注浆处理,搭接长度为500mm。在新建底梁及托换梁与既有结构连接处,铺设两道遇水膨胀止水条,并按设计要求预埋注浆管及导管;新旧结构顶板采用外包防水卷材和涂料与既有1号线车站顶板上方防水卷材进行搭接,由于采用了C型外包既有结构形式设置,最大化减少了后期渗漏水质量问题。注浆管采用可重复注浆管,用管扣件固定在施工缝表面距离结构背水面25cm位置,固定间距20cm~30cm设置2道,沿施工缝通长设置,注浆管与施工缝表面密贴,严禁出现空鼓,注浆管采用搭接法进行连接,有效搭接长度不小于2cm。浆管每5m~6m间距引出一根注浆导管,利用注浆导管进行注浆,使浆液从注浆管孔隙内均匀渗出,填充嵌缝胶到迎水面之间范围内的空隙,达到止水的目的。注浆液采用普通PO.42.5水泥浆浆液,注浆参数:水泥浆液水灰比0.8∶1~1∶1(每立方用量:水756kg,水泥756kg),注浆压力为0.1MPa~0.3MPa。

4 结束语

既有地铁车站与新建换乘节点接驳改造施工过程中法,没有发生过一起安全事故和质量事故,保证了施工安全和质量。与传统人工破除施工工法相比,采用该施工工法减少了人工投入,节约了人力,提高施工效率,加快施工进度,缩短工期3个月,降低施工成本,取得了良好的经济效益。

此外,既有地铁车站与新建换乘节点接驳改造施工工法,利用在既有线站厅内安装全封闭隔离防护,保证了既有线的运营不受影响。施工工艺中很好地将金刚石绳锯静力切割、金刚水钻相结合,有效降低了施工噪声、减少了粉尘。采用的新建柱及C型梁进行受力托换,可以最大程度上保存已有结构的稳定性和安全性,保证了施工安全和工程质量取得了良好的社会效益。