复杂岩层溜井修复治理

赵海洋

(西藏华泰龙矿业开发有限公司 拉萨 850200)

引言

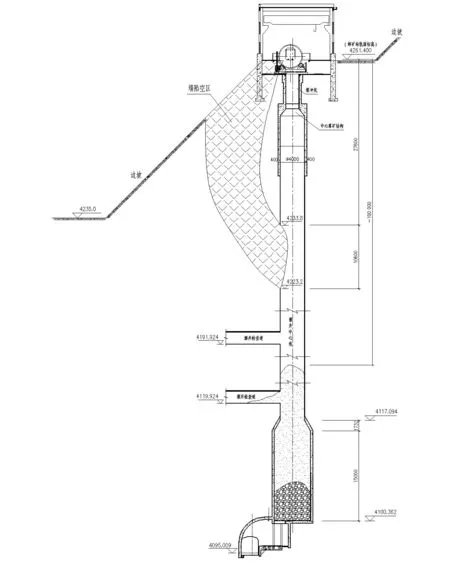

某矿山一条溜井,设计净直径Φ4.0m,储矿段净直径Φ6m,井深161.038m,距地表轨面固定式矿车翻笼卸矿站深度为19.475m,该溜井从上至下结构依次为:

(1)10m3固定式矿车翻笼卸矿站基础梁:为钢筋混凝土结构,通过300mm 厚楼板与翻笼卸载站混凝土框架相连。

(2)翻笼卸载缓冲坑:缓冲坑净尺寸为长×宽×深=7.2×2.2×5.0m3,采用400mm 厚钢筋混凝土支护,缓冲坑四周及底板矿石冲击部位均衬有钢板,其中两侧面及底面直接冲击部位采用50mm 厚ZGMn13 高锰钢衬板,两端面采用20mm厚Q345b钢衬板。

(3)中心落矿结构:为钢筋砼结构,亦作为溜井锁口,上段开口净尺寸为2.2×2.2m方形,高度为2m。

(4)溜井井颈段:高度共10m,为钢筋混凝土结构,净直径Φ4000mm,厚度400mm,上段5m 内衬20mm厚Q345b钢衬板。

(5)溜井正常段:净直径Φ4m,高度124m。设计为裸井,后考虑施工安全,变更设计为50mm素喷。

(6)矿仓段:喇叭口高度1.732m,矿仓高度15m,共16.732m。矿仓净直径Φ6.0m,采用400mm厚钢筋混凝土支护,矿仓下部8m高度内衬50mm厚ZGMn13高锰钢衬板。

另外,原矿转运系统回风井(净直径Φ3.0m)距卸载站轨面约142m 处通过溜井检查平巷与溜井贯通。两条溜井检查道作为该溜井生产维护及检修、堵塞处理等的通道。

1 溜井井壁破坏及地面塌陷现状

(1)溜井井壁破坏及地面塌陷示意详见附图1。经测量塌陷坑上表面面积约为108m2,下表面面积约为4m2,深度约为38m,塌陷体方量约为1682.9m3。

(2)距离井口38.2m以下井筒基本完好,无破损。

(3)通过对塌陷区构筑物(立柱、轨道面)每日实施监测,纵向位移均在误差范围内,无明显沉降现象。

2 溜井井壁破坏及地面塌陷原因分析

通过现场坍塌实际情况分析,其产生的破坏机理比较复杂,并非由单一的某个因素引起,而是由井筒周围的工程地质条件、放矿过程中矿石对井壁的冲击、井筒结构,以及地面降水等因素长期综合作用的结果。

溜井塌陷方向井筒或存在近地表的小溶洞或破碎带,随着井筒的不断刷大,加之翻笼卸下的矿石冲刷此处井壁破碎岩体后,逐渐垮塌(逐步垮冒的井壁破碎围岩混入溜井矿石进入选矿流程,因此出现了井内填充渣石占塌陷体方量69.52%的情况),长期作用下造成井筒与小溶洞或破碎带逐步贯通,再加上近期雨季造成地表水渗入垮塌区域,进一步削弱了浅层回填土及溜井井壁附近破碎围岩的自稳能力。在各因素长期综合作用下,溜井局部破碎围岩逐步与地表回填层垮通,形成从地表至溜井局部的垮塌自溜通道,塌陷体直井壁漏洞滑落至溜井内堆积。

具体原因分析如下:

(1)工程地质条件较差是溜井井壁破坏和地面塌陷的先天条件:岩性条件是影响溜井稳定的最主要的因素之一,完整而强度高的围岩具有较高的抗拉、剪性能,当井筒开挖后,其卸荷松动范围小,井壁围岩承载能力高,抗冲击能力也较强。而软弱破碎的岩体不但卸载松动圈大,抗冲击破坏的能力更低,且溜井靠近堆积边坡,地表回填土层较松散。近地表井壁围岩风化程度高,地表岩溶结构较发育。因而得出工程地质条件差是溜井破坏和地面塌陷的主要原因之一。

图1 溜井井壁破坏及地面塌陷示意图

(2)放矿冲击载荷是溜井井壁破坏和地面塌陷的诱因:满井放矿条件下,矿石在井筒中运动是以一种散体形式在自重作用向下流动,溜矿对井壁破坏力小。但空井状态下矿岩是无规则的自由落体近似椭球体运动,矿岩在下落过程中对井壁冲击很大。当冲击力超过井壁构成的介质强度时就对井壁产生破坏。载荷冲击破坏能量与卸矿方式、矿石硬度块度及溜井中矿岩存储高度等因素密切相关。根据室内与现场的大量研究,矿石下落冲击能量与距离和速度成正比,卸矿速度快、块度大对井壁的破坏也大。大量测定结果表明,冲击载荷产生的第一次冲击破坏一般在卸矿点以下40 m 的范围内,与此溜井井壁破坏范围(距井口27.6m~38.2m)相符。

(3)井壁的支护强度低、井壁后面可能存在溶洞或破碎带:井筒的破坏与其支护体的强度密切相关,支护体是抵抗矿石冲击的主体,如支护体强度高、整体性好,通常在溜矿过程中不易出现破坏。该溜井井壁破坏部位采用50mm 厚素喷层支护,50mm 素喷层仅能保证施工安全,在溜井正常放矿初期素喷层即破坏。由于溜井附近围岩内可能存在施工过程未揭露的溶洞或破碎带,造成井壁与围岩体不能形成有效坚固的承载结构,井壁围岩抗冲击能力差。结合附近溜井治理揭露出的地质现象,溜井井壁后面可能存在的溶洞或破碎带,为地面塌陷提供了一定的塌陷通道和空间。

(4)翻笼卸载站地表回填层结构疏松,成为塌陷体:翻笼卸载站地表3~5m 深度范围内为回填层,其结构疏松,胶结性差,在外部荷载变化、下部空洞、地表渗水及地下水的作用下容易成为塌陷体。

3 溜井井壁破坏及地面塌陷的治理方案

针对溜井出现井壁破坏和地面塌陷的现状,其治理方案如下:

(1)溜井矿石回填。在确定溜井没有堵塞的前提下,拆卸井口翻车机,向溜井内填充矿石至距井口26m 高度内,即填充矿石高度超过井壁破损洞口约1m 高,使得填充矿石封堵住溜井井壁破损部位(距井口27.6m~38.2m深度范围内)。

(2)回填处理塌陷空区。向地表塌陷空区内投放尺寸合适预先焊接好的钢筋笼,再填充C15 混凝土覆盖钢筋笼,随后用渣石填满塌陷空区。

(3)溜井井壁修复与加固。在溜井口安装施工井架及提升系统,先将溜井内矿石堆放到距井口轨面20m 高度左右(即溜井钢筋砼支护与裸井的分界处),然后井底放矿,溜井内逐步下降的矿石面作为施工平台进行井壁修复作业,实施逐层加固,每层加固高度不超过2m。采用钢筋钢纤维混凝土并内衬耐磨钢板的方式进行井壁加固,支护深度至溜井第一个联络道口(距井口70m)。

(4)注浆加固。

4 溜井井壁破坏及地面塌陷的治理方案参数设计

4.1 溜井井壁修复

根据溜井使用的具体特点是抵抗溜放矿石的长期冲击与摩擦,为确保溜井井壁的长期安全稳定,溜井井壁修复与加固采用现场浇注钢筋钢纤维混凝土并内衬耐磨钢板形式。钢纤维混凝土强度等级为CF30。

4.2 溜井井口帷幕注浆参数

塌落体为第四系表土层,距离井壁较近(下部与井壁相连),相对于其它部位其结构更为疏松,易于成为地表水的渗流通道,对上部表土段的井壁稳定性及渗漏水产生一定影响;为此,对塌落体进行注浆胶结。方案参数及实施步骤如下:

①下放注浆管:在塌坑中打入3~5根f50注浆管,注浆管下端1m范围内,钻5mm小孔10个,注浆管进入下部松渣层不小于1m,同时采取防护措施防止堵塞注浆管。注浆管上部超出地面50cm。

②塌洞废碴充填:利用废碴充填塌洞,充填时不得破坏注浆管。

③充填注浆:充填注浆要在井筒下部27m 破损段回填且封闭层施工养护3 天后进行。充填注浆的造浆站设在塌坑上部的公路边坡旁,造浆站高程最好比注浆管孔口高出10m以上。

注浆材料:PO.32.5 普通硅酸盐水泥,水泥浆的水灰比为0.8:1~1:1,每立方水泥浆中水泥配量为750~800kg。

注浆压力:不设注浆泵,借助浆液的自重和地形高差,自溜注浆。

注浆量的控制:总注浆量控制在700m3以内,分次注浆量分15 m3、10 m3、5 m3三个档次,前面300 m3按每次15 m3注入量控制,然后间歇2~4小时,再注入15 m3,再间歇2~4小时,依次进行。注入300 m3后按每次注10 m3入量控制,间歇要求同上。注入600 m3后按每次注5 m3入量控制,间歇要求同上。

4.3 井壁壁后注浆

壁后压密注浆主是处理第四系表土段破损井壁修复后的壁后空区、基岩段灰岩的岩溶空区。对于表土段破损井壁修复后,井壁与围岩(第四系沟谷冲积物)之间存在空鼓现象,这一方面不利于井壁的受力,另外井壁后面的空区将会成为地表水渗流通道,通过壁后注浆,注浆体与井壁相结合形成隔水加固体,防止地表水通过壁后空区向井内渗流。对于井筒揭露的基岩段岩溶,壁后注浆体阻断岩溶水向井内渗透,自下而上分别对井筒掘进过程中揭露的4处岩溶进行充填和压密注浆处理。

①注浆加固部位

表土段破损井壁壁后注浆初定为26~46m,施工过程中根据井壁的修复部位适当调整。

②注浆孔参数设计

注浆孔的直径:表土段破损井壁修复段,预埋f25mm 注浆花管;对于基岩岩溶,采用风钻钻f42mm注浆孔;

注浆孔的深度:表土段注浆孔的深度进入井壁壁后不少于50cm。对于基岩岩溶段注浆孔深为1~3m,钻孔孔深以揭露岩溶空区为终孔标准。

注浆孔数量及布设:表土段修复井壁采用单排布孔,孔间距为2m。对于基岩岩溶段,每处岩溶初步设计5孔。

③注浆材料

浆液配比参数如下:水泥为PO.32.5普通硅酸盐水泥,水灰比为1:1,水玻璃浓度为40Be,水泥浆与水玻璃的体积比为1:0.3(即水玻璃浆体积只占水泥浆体积的30%)。

④注浆压力

注浆终压取静水头压力的约2倍,表土段破损井壁壁后注浆及井深60m 处岩溶注浆,注浆终压为1MPa;井深130m 处岩溶注浆终压为2.2MPa;井深140m 处岩溶注浆终压为2.2MPa;井深160m 处岩溶注浆终压为2.4MPa。

⑤注浆量

表土段破损井壁修复后壁后注浆按每米井筒5m3计,加固长度初定20m,预计注浆量为100m3。为防止浆液扩散距离过远,造成无效流失,注浆时要采取间歇注浆,每注浆2m3后,间歇20秒到1分钟。

⑥注浆施工顺序:对于表土段破损井壁段的壁后注浆,必须采用自下而上的施工顺序,下部注浆孔注浆过程中,上部注浆孔出现跑浆时,立即停注下部注浆孔,并及时将注浆管移接到上部的跑浆孔,进行续注。对于基岩岩溶注浆施工顺序不作要求。

⑦注浆过程中的防跑浆措施

注浆过程中要密切关注井壁周围的是否出现跑浆,特别要注意井壁的接茬部位,一旦出现跑浆,要停注,在跑浆部位采取打入木楔、绵纱,以及抹涂水泥—水玻璃双液浓浆封堵,防止浆液浪费。对于细微跑浆,采用间歇注浆处理。

5 结论及注意事项

(1)按照如上方案对溜井经过修复治理后,此溜井已投入使用,溜井修复效果良好。

(2)“水滴石穿”,不论井壁强度多高、围岩条件多好,井内空井放矿,井壁长期承受冲击荷载出现破坏是必然事件。因此,溜井加固投入使用后,必须要注意放矿管理工作。

(3)溜井破坏都是从点上开始逐渐发展形成的,及时进行补强可起到事半功倍的效果。在有条件的情况下,应经常对溜井井壁进行检查,如发现破损点,应及时进行维修。