一种节能电磁阀驱动电路的设计与实现*

程 静努尔买买提阿布都拉苏 乐

(新疆大学电气工程学院,新疆可再生能源发电与并网技术实验室,新疆乌鲁木齐,830047)

近年来,随着社会经济的快速发展,能源的消耗不断加剧,“节能环保”成为时代命题[1]。习总书记在十九大报告中提出“青山绿水就是金山银山”,各国呼吁建设资源节约型社会,增强可持续发展能力[2-3]。如何高效地利用资源、降低能耗,成为电气工程的重要任务,其重中之重就是电气设备的节能问题[4-5]。

随着控制技术的不断进步及控制系统复杂程度的增加,电磁阀技术与控制技术、电子技术、计算机技术相结合,已被广泛应用于工程技术和生产生活的各个领域[6-11]。目前,工业和电气工程领域普遍使用水、油或气体介质的电磁阀,且大多场合仍采用传统的直接驱动方式,即依据额定参数,以额定电源直接驱动。这种方式简单方便,但由于启动后电磁阀铁芯与线圈间距减小、电磁力增大,电磁阀线圈流过大的工作电流,引起线圈发热,长期持续的大电流工况将缩短阀体寿命,增大设备故障率,同时造成电能浪费,严重时可能会影响到整个系统的安全性。

因此,设计了一种节能电磁阀驱动电路,通过降低电磁阀的工作电流和电压,以及抑制线圈发热的措施,以降低电磁阀的功耗,并保障其安全运行。

1 电磁阀工作原理

电磁阀种类繁多,按结构来分,主要分为3 大类:直动式、分步直动式和先导式,其核心部件是动铁芯、定铁芯、线圈和弹簧等。无论哪种电磁阀,都是依据电磁原理,在通电线圈中产生电磁力,借助弹簧控制铁芯的运动,实现阀门的开合。

目前,在工业和电气工程领域广泛使用直动式电磁阀,其原理结构如图1 所示。将线圈通电时,电流流过线圈,产生电磁力,电磁力通过弹簧作用将动铁芯提起,控制动铁芯向上运动,使阀门打开;线圈断电时,电磁力消失,弹簧复位迫使动铁芯向下运动,使阀门关闭。

图1 直动式电磁阀原理结构图

因线圈与动铁芯间存在较大磁路间隙,具有较高磁阻,通电时,线圈需流经足够大的电流,才能产生足够大的电磁力,保障动铁芯运动到位[12]。因此,电磁阀的工作电流较大,一般情况下都在几百毫安以上,若设备运行过程中同时使用多个电磁阀,其消耗的电能也较大[13]。

以一个FDZ-DC 12 V 电磁阀为例。其直流电阻为40 Ω,当采用12 V 全额电压启动时,线圈电流达300 mA,电磁阀功率为3.6 W。长时间工作时,电磁阀消耗的电能随着通电时间的增加而增加,期间伴随着器件发热,导致阀门密闭性和机械性能降低。同时,电源持续工作于大电流状态,负担加重,电路的安全性降低。

2 驱动电路的设计

由电磁阀的工作原理可知,在电磁阀开启时,需要大电流的原因是为了产生大的电磁力,保障铁芯的动作一次性到位。而一旦铁芯动作到位,电磁阀完成打开动作之后,就不再需要如此大的电流来维持了。因此,为了降低电磁阀功耗,节约能源,且保障其安全稳定运行,以FDZ-DC 12V 直动式电磁阀为研究对象,设计了一种节能驱动电路。

2.1 驱动电路结构及工作原理

电磁阀驱动电路由直流电源、电压调节电路、延时控制电路及电磁阀保护电路4 个部分组成,电路图如图2 所示。

图2 电磁阀驱动电路

15 V 直流电源电压同时为延时控制电路和调压电路供电。电路通电前,电容C1初始电压为0 V,硅三极管VT1处于截止状态。通电后,驱动电路工作过程分两个阶段:第1 阶段,15 V 电源通过电阻R1向电容C1充电,电容电压逐渐上升。从0 V 增加到0.7 V之前,三极管VT1始终处于截止状态,集电极电阻R3对后续电压调节电路无影响,三端稳压器LM317 输出电压为电磁阀额定电压12 V,电磁阀全压启动,此时线圈流过300 mA 大电流。全额驱动电压与分压电阻R4、R5有关,由式(1)计算。第2 阶段,当电容C1被充电,电压提升至0.7 V 后,三极管VT1导通,电容C1电压继续升高至1.7 V 时,三极管VT1进入饱和状态,电阻R3与R4并联,且与R5的分压总电阻减小,电磁阀电压降低,线圈电流降低。

2.2 驱动电路元器件参数与选型

由驱动电路工作原理可知,电路性能取决于2个参数指标,即驱动电路启动第1 阶段的全额电压值和延迟时间(电磁阀的快速性指标)。

(1)全额驱动电压

全额驱动电压与分压电阻R4、R5有关,由式(1)计算[14]。

式中:VEV为电磁阀额定电压,单位为V;R4、R5为分压电阻,单位为Ω。

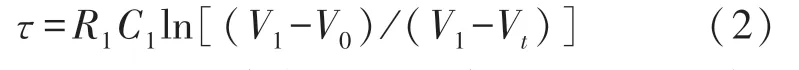

(2)延迟时间

延迟时间是指电容C1通电后电压逐步升高至三极管VT1进入饱和导通状态的时间,即电磁阀启动的第1 阶段所需时间。它体现了电磁阀动作的快速性,在保障电磁阀完全动作的条件下,延迟时间越小,其快速性越好。延迟时间用τ表示,如式(2)[15]。

式中:R1、C1为延时电路中充电回路的电阻和电容,单位分别为Ω 和μF;V0为电容初始电压值,V1为电容最高充电电压值(即直流电源电压值),Vt为t时刻电容两端的电压值,三者单位均为V。

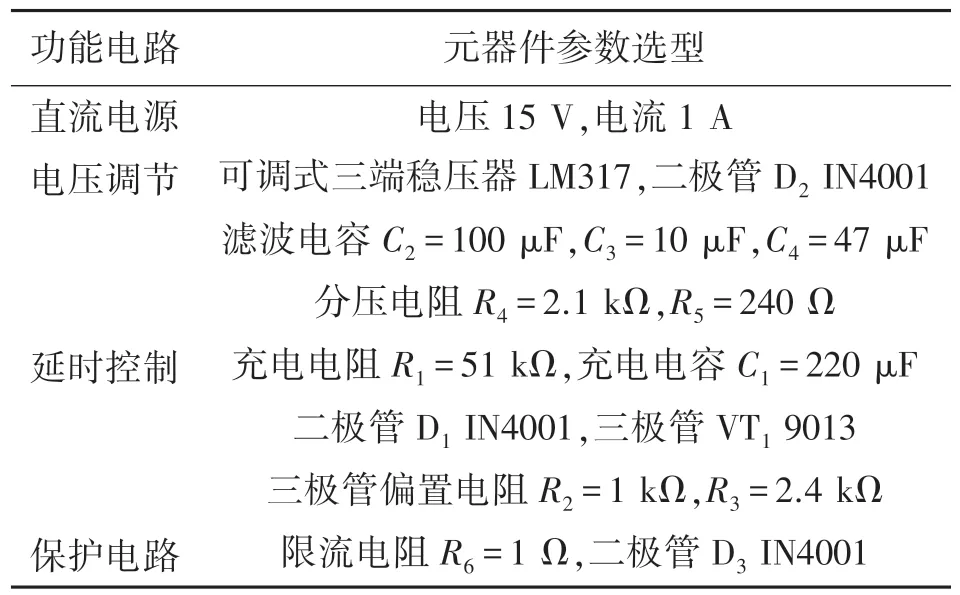

由式(1)和式(2)对电路中各部分元器件进行参数设置和选型,如表1 所示。

表1 电路元器件参数设置与选型

依照表1 进行元器件参数设置与选型后,几个关键参量的理论计算值为:(1)第1 阶段全压启动:电磁阀电压VEV=12.18 V,电流IEV=297 mA,功率PEV=3.62 W。经τ=440 ms 后三极管VT1饱和导通,进入第2 阶段。一般情况下,12 V 电磁阀的通电时间为80 ms~150 ms,440 ms 延迟时间足以保障电磁阀动作完毕。(2)第2 阶段:电磁阀电压VEV=7.08 V,电流IEV=173 mA,功率PEV=1.21 W。

3 仿真分析

依照图2 电路结构及表1 中元器件参数设置及选型,在multisim 软件平台搭建电路仿真模型,如图3 所示。

图3 multisim 仿真电路图

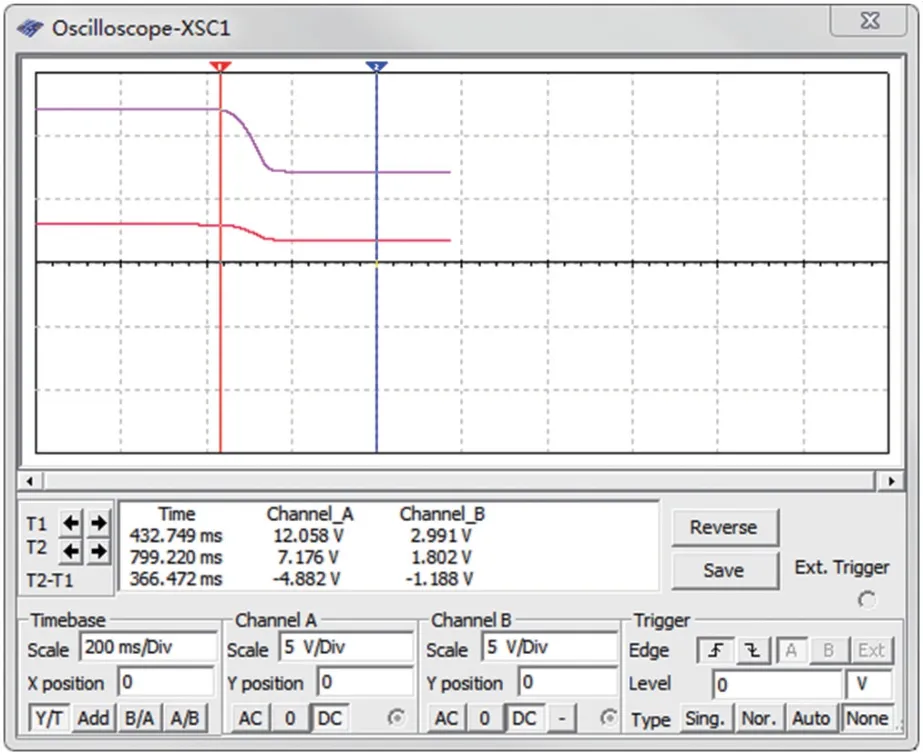

图3 仿真电路中,电磁阀用40Ω 电阻RX代替,用示波器A、B 两通道分别观测电磁阀电压及电流波形,如图4 所示。其中,电流量用电流探针以0.01 V/mA 的比例关系转换为电压量,送入示波器B 通道进行观测。

从图4 仿真波形图可读出:(1)第1 阶段全压启动:电磁阀电压VEV=12.06 V,电流IEV=299 mA,此时电磁阀功率PEV=3.61 W。经τ=433 ms 后进入第2 阶段。(2)第2 阶段:电磁阀电压VEV=7.18 V,电流IEV=180 mA,功率PEV=1.29 W。

由此可知,仿真结果与理论计算结果基本一致,误差很小,在允许范围内。

图4 multisim 仿真运行结果

4 实验测试

搭建图2 的实物电路,如图5 所示。

图5 驱动电路实物图

4.1 电路节能效果

从图5 的实物电路图,经测量得电磁阀相关参数实测值:(1)第1 阶段全压启动:电磁阀电压VEV=11.95 V,电流IEV=298 mA,此时电磁阀功率PEV=3.56 W。电磁阀在极短时间内动作完毕,进入第2阶段。(2)第2 阶段:电磁阀电压VEV=7.12 V,电流IEV=180 mA,功率PEV=1.26 W。

将理论计算值、仿真数据、实际测量值,放入表2 中,进行对比分析。

表2 电磁阀驱动电路指标参数值

由表2 中数据对比分析可知,理论值、仿真数据与实际测量值基本一致,且误差很小,在允许范围内。引用该驱动电路后,在保障电磁阀动作的快速性及安全性的基础上,每个电磁阀能够节能64%以上。

4.2 电磁阀温度特性

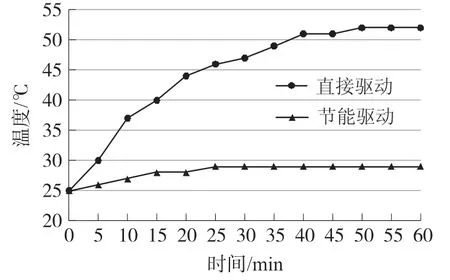

对FDZ-DC 12V 电磁阀实物电路进行测温实验,利用数字温度计测量电磁阀线圈的表面温度,测量总时长为60 min,采样周期为5 min,环境温度25 ℃。直接驱动及节能驱动时,电磁阀线圈的温度特性如图6 所示。

图6 电磁阀线圈的温度特性曲线

由图6 可以看出,采用直接驱动方式给电磁阀通电时,线圈温度以大约1 ℃/min 的速度迅速上升,持续运行35 min 左右,线圈表面温度达到50 ℃,此时内部温度已经达70 ℃以上。电磁阀线圈长期持续工作于高温发热状态,容易烧毁线圈,造成电磁阀故障,严重时还可能引起电路火灾,大大降低电路安全性。当采用节能驱动电路后,线圈温度小幅度增加,持续运行25 min 左右达到29 ℃后基本维持不变,在此温度下电磁阀能够保持正常稳定工作状态。

5 结束语

电磁阀是一种用电磁控制流体介质的工业自动化设备执行元件,用于调整控制系统中介质的方向、流量、速度等参数。它与其他电路配合使用,以保证控制的精度和灵活性,在控制系统中发挥着重要作用。设计了一种电磁阀驱动电路,对其性能指标参数进行了理论分析计算,并在multisim 软件仿真平台搭建电路模型,进行仿真分析验证,最后制作了实物电路,并进行实验分析验证,三者结果一致。并由验证结果得到以下结论:

(1)节能驱动电路结构简单、体积小、成本低,通电后能保证电磁阀正常启动及安全运行,加装于电路中切实可行。

(2)工作时,电磁阀通电全额电压启动后,在极短时间(440 ms 左右)内降压、降流。在保证电磁阀完整动作到位的基础上,一方面,降低了电磁阀的消耗功率,节能效果达64%以上;另一方面,降压、降流,减轻了电源及阀体的负担,提高了电路的安全性,并延长了设备及器件使用寿命。

(3)采用节能驱动电路后,电磁阀线圈温度大大降低,长期持续运行时,能够保证线圈表面温度稳定于29 ℃以下,解决了由线圈发热引发的阀门密闭性、机械性能降低的问题,大大提高了电路的安全性及稳定性。