某发动机燃油增压泵密封组件石墨环断裂失效分析

苏志善 李华聪 李文霞 高 帅 王 蓉

(1.西北工业大学动力与能源学院 陕西西安 710129;2.中国航发西安动力控制科技有限公司 陕西西安 710077)

燃油增压泵是航空发动机的燃油增压附件,在航空发动机燃油系统中起到给整个燃油系统增压的重要作用[1]。机械密封作为泵类产品的常用密封装置[2],也是最容易出现故障的装置之一,故障模式通常为机械密封失效导致漏油[3-8]。某型燃油增压泵在使用过程中多次发生机械密封组件石墨环断裂失效,导致滑油系统白色油气混合状气体从漏油管接头泄漏,呈现出燃油增压泵“冒白烟”故障。

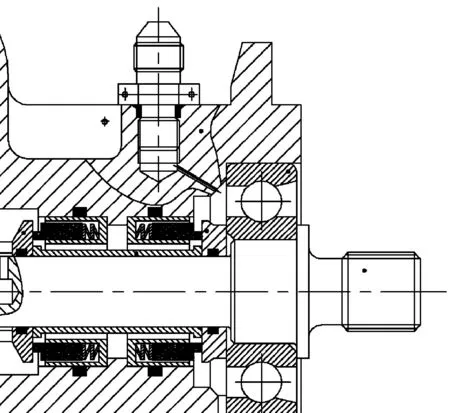

该燃油增压泵是某型发动机低压燃油系统配套的Ⅲ类定型附件,其作用是为发动机主燃油系统、加力燃油系统和喷口控制系统提供一定压力的燃油,并接收各系统的低压回油。该泵由诱导轮、离心叶轮、主轴、花键轴、泵盖、涡壳、动环、机械密封组件、前后支承轴承等主要零组件组成。机械密封处的结构如图1所示,左端机械密封浸泡在燃油中实现冷却润滑,右端机械密封通过一条小油路的滑油喷射到轴承上反溅到机械密封上进行冷却润滑。

图1 机械密封及滑油润滑结构原理

本文作者分析了机械密封组件石墨环断裂以及“冒白烟”故障的直接原因,并提出了排除故障的方法。

1 石墨环断裂原因分析

对故障燃油增压泵进行分解,均发现石墨环断裂,相配合的动环和静环座有高温变色情况,具体见图2。

图2 动环和石墨环故障形貌

鉴于所有燃油增压泵的故障均为机械密封组件中的石墨环断裂引起的,对引起石墨环断裂的原因进行分析。

通过故障件断裂形貌微观检查可知,该故障的断裂形式为拉应力过载断裂。由机械密封组件的结构可知,和石墨环接触的有动环、胶圈、波形弹簧片和静环座等零件。动环和波形弹簧片的力方向为轴向,不可能导致拉应力的过载断裂,所以造成石墨环断裂的最大可能为胶圈和静环座的径向力导致。常温情况下,胶圈给石墨环施加的径向力很小,不可能导致石墨环断裂。常温情况下,石墨环和静环座为间隙 (0.02~0.062 mm) 配合,所以不可能产生径向力导致石墨环断裂。所以,文中重点分析高温情况下胶圈和静环座是否会因为热膨胀对石墨环施加了较大的径向力,导致石墨环断裂。

1.1 高温情况下胶圈施加力的模拟试验

由于高温情况下,胶圈会有一定的膨胀[9-10],会对石墨环施加一定的径向力,但该径向力计算困难,只能通过实际试验验证。经过实际验证,当温度为400、500 ℃时均没有发生石墨环断裂。说明高温情况下胶圈的膨胀力不是石墨环断裂的主要原因。

1.2 高温情况下静环座施加力的模拟试验

在现有机械密封组件的装配情况下,将组件放在高温箱中,依次在80、100、120、150、180、200、250、300、350、400、450 ℃温度下保温3 min,观察石墨环是否断裂。

试验结果表明:随着温度的升高,当温度由400 ℃升至450 ℃过程中石墨环断裂,断裂时的温度为430 ℃,断裂形貌和故障件一致,为拉应力过载断裂。因此,高温情况下静环座的热膨胀力是石墨环断裂的主要原因。

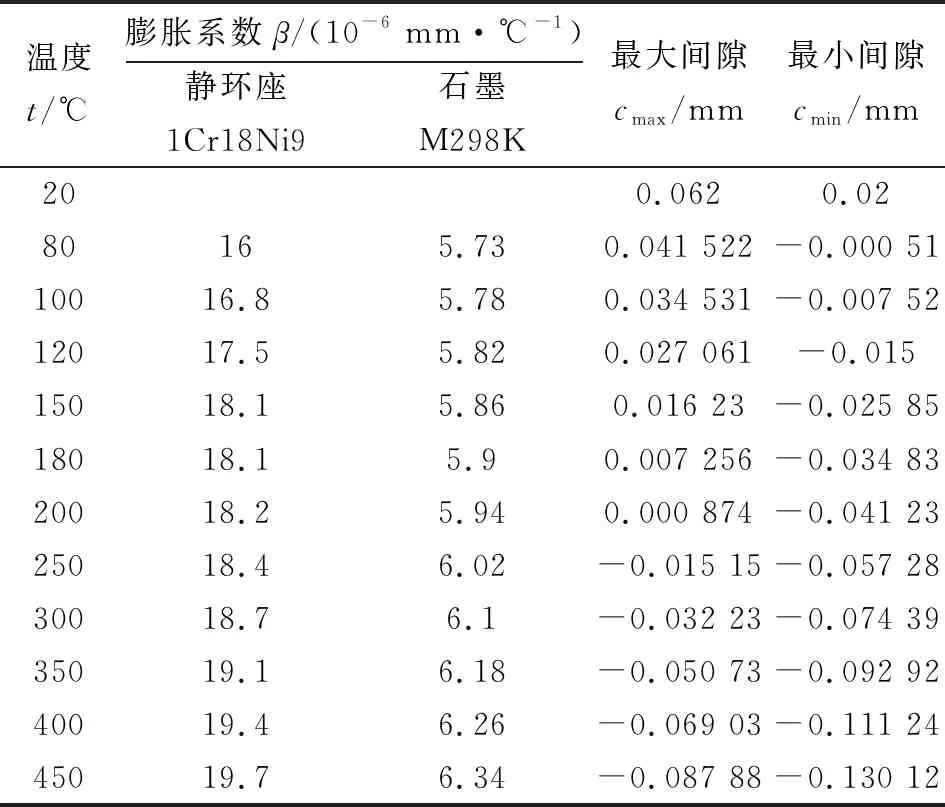

1.3 高温情况下静环座和石墨环热膨胀计算

测量结果显示,常温下石墨环和静环座间隙尺寸满足设计要求。考虑到热膨胀的影响[11],对间隙值随温度的变化进行了理论计算。如表1所示,随着温度的升高,石墨环和静环座由于热膨胀的影响,两者之间由初始的间隙配合逐渐变为过盈配合(石墨环线膨胀系数按实测数据为5.7×10-6~6.5×10-6mm/℃,静环座材料膨胀系数实测数据为16×10-6~19.7×10-6mm/℃)。

由表1可知,当温度达到450 ℃时,石墨环和静环座的过盈量为0.087 88~0.130 12 mm,说明静环座会对石墨环施加很大的热膨胀力。通过高温模拟试验可知,该热膨胀力就是石墨环断裂的直接原因。

根据故障形貌和石墨环断裂试验及分析可知,该石墨环断裂的直接原因是受到静环座的热膨胀力所致。通过结构和原理分析可知,热源的最大可能为滑油系统滑油流量供给不足,造成机械密封干摩擦所致。现对滑油系统供油情况进行分析。

表1 石墨环与静环座间隙计算

2 滑油系统断油分析

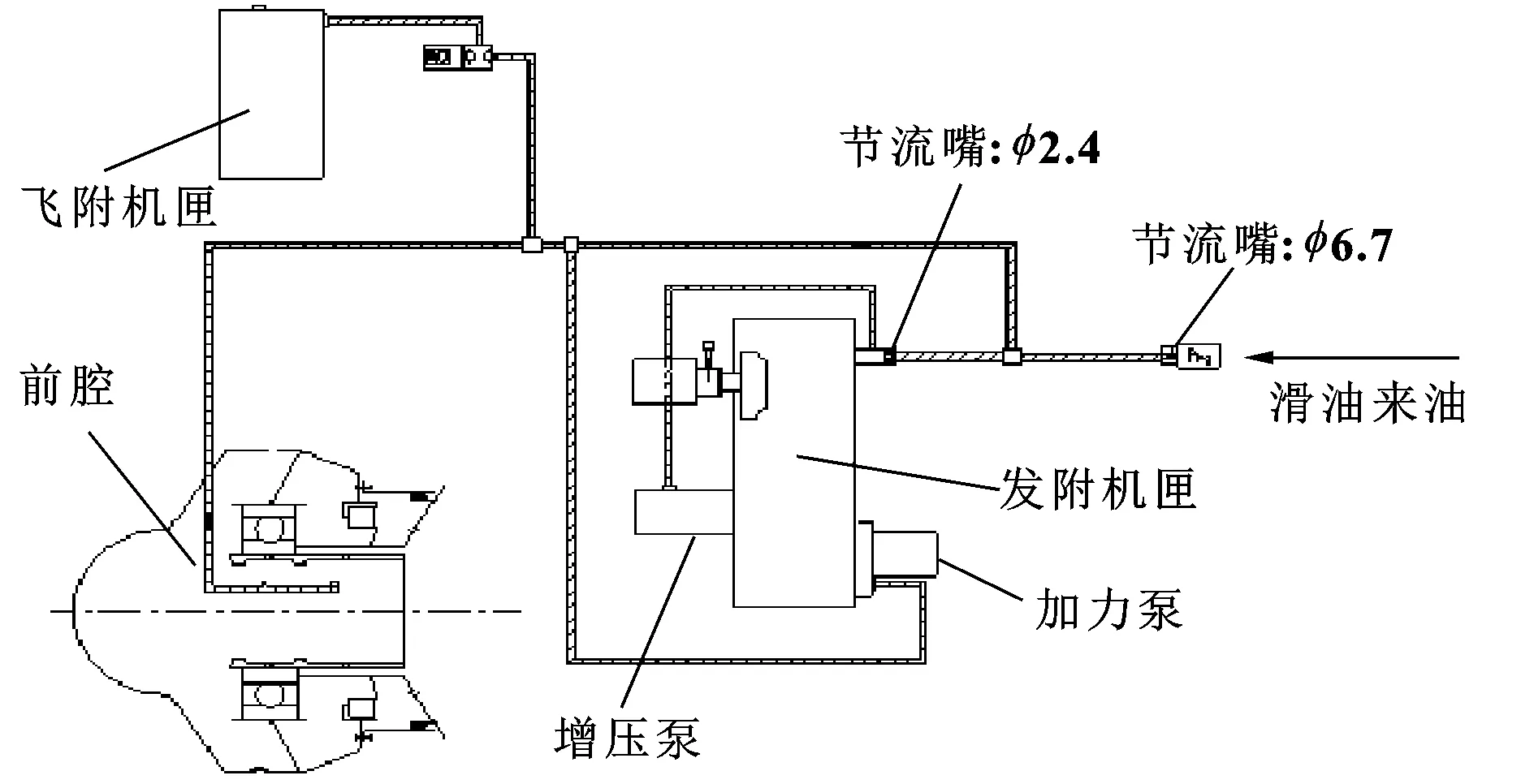

2.1 滑油系统简介

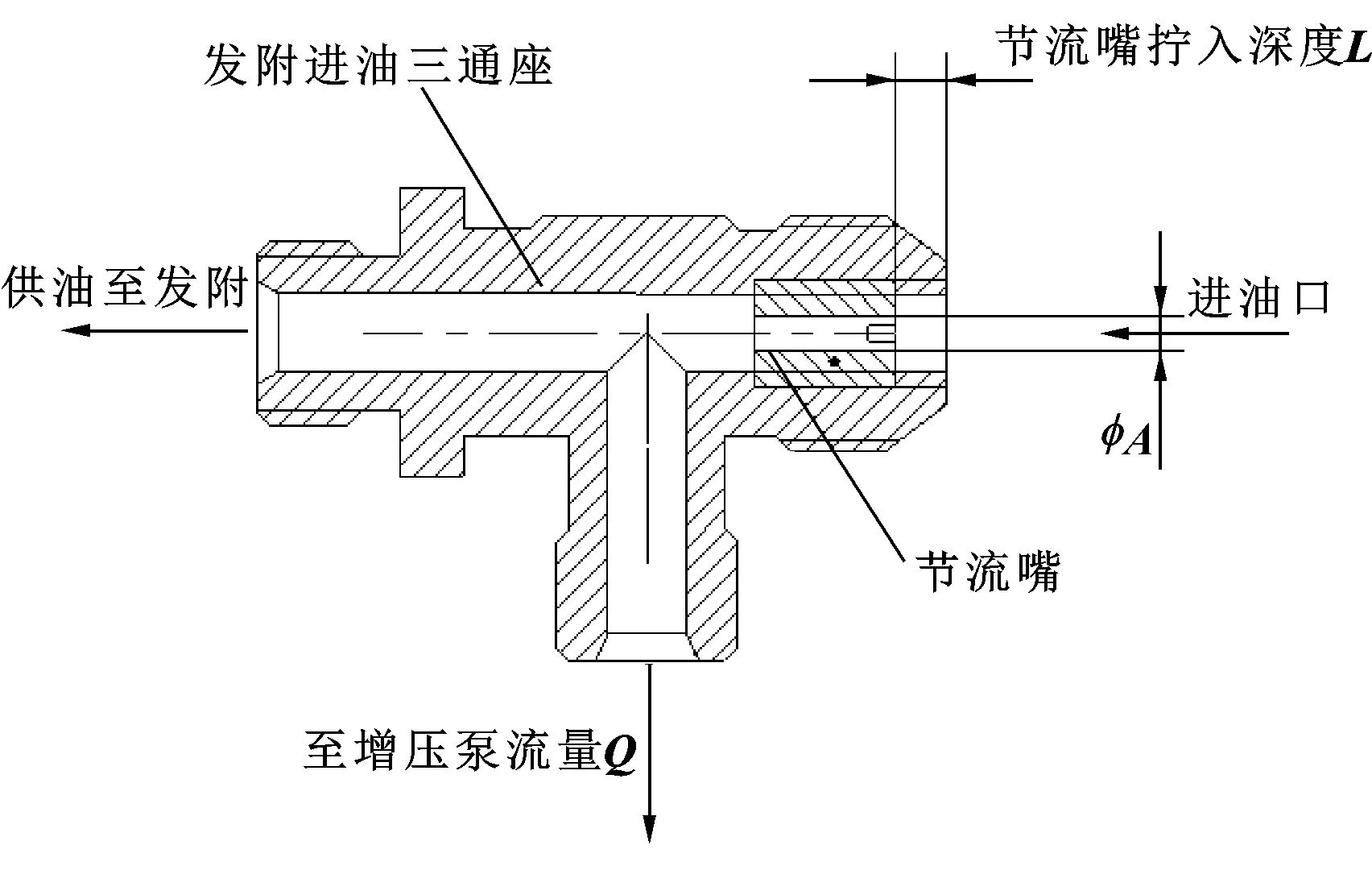

某型燃油增压泵的供油,是来自发动机滑油系统的润滑油经过一个φ6.7 mm和一个φ2.4 mm的节流嘴后供给的。具体结构简图见图3,其中φ2.4 mm节流嘴处的详细结构见图4。

图3 滑油系统结构原理

图4 三通管接头结构

2.2 燃油增压泵滑油流量仿真分析

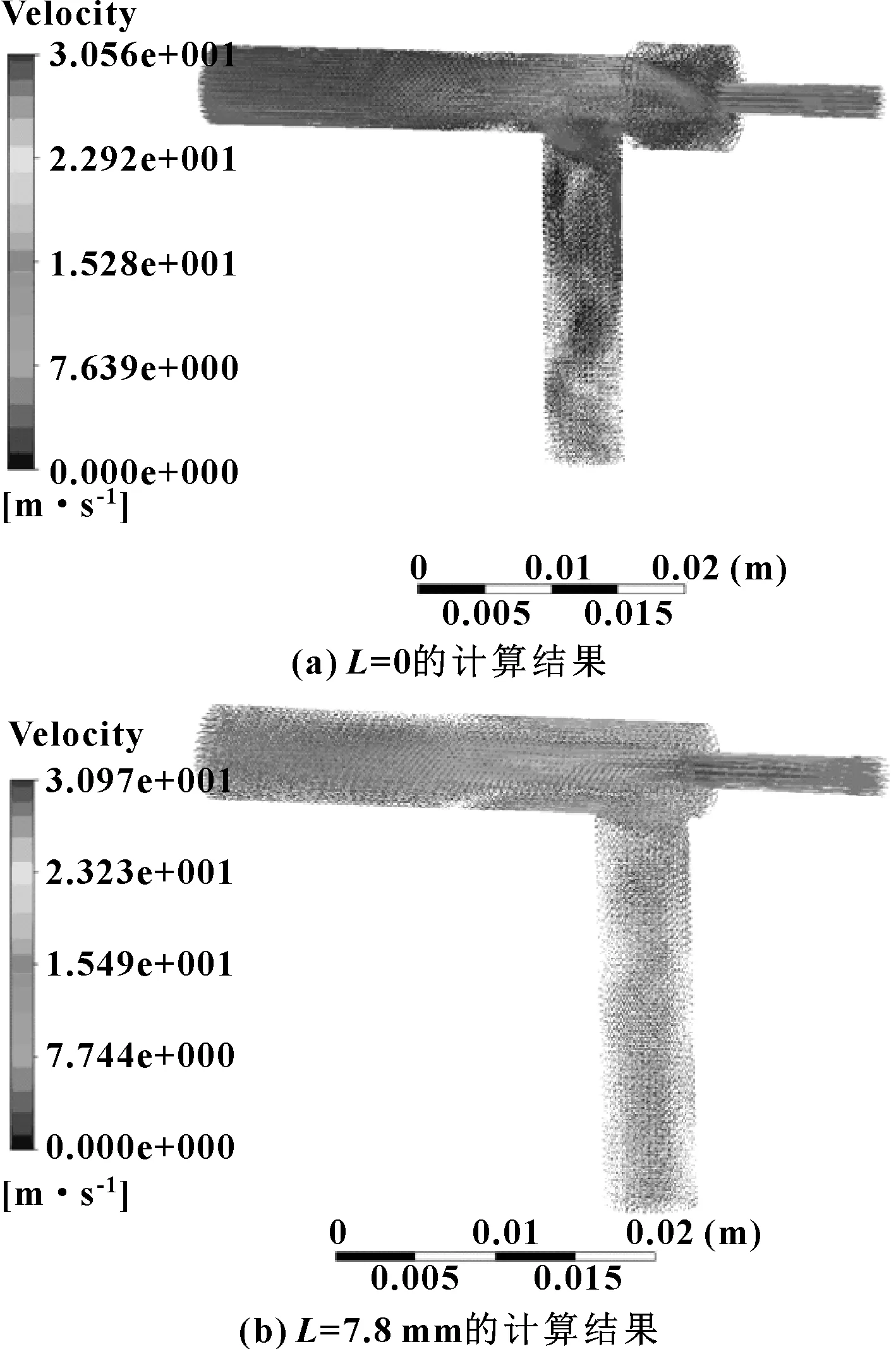

鉴于滑油三通管接头到增压泵的油路离节流嘴的距离较近,可能会对滑油流量有影响,因此对该处结构的节流嘴拧入深度为0和7.8 mm时分别进行了流体仿真,结果见图5。

通过仿真可知:随着节流嘴拧入深度的加大,进油三通座向增压泵供油支路供油的速度将明显减少,流量下降。这是由于在节流嘴出口处会存在较强的引射作用,对流场速度分布产生明显影响,且节流嘴拧入深度越大该影响越明显,使得燃油增压泵入口流量越小,甚至出现倒吸的作用。

图5 节流嘴不同拧入深度的三通中心平面速度分布

2.3 滑油流量试验验证

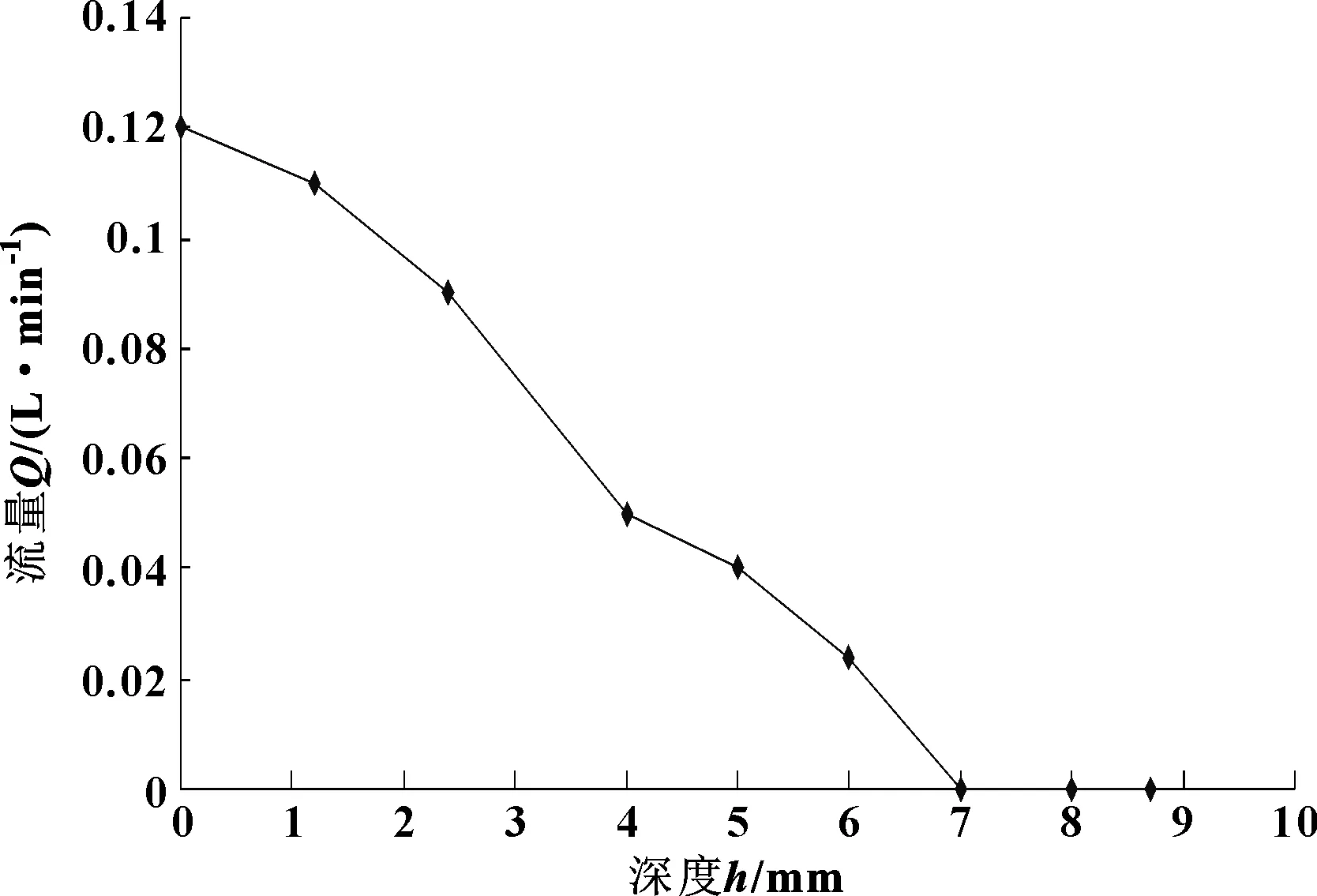

鉴于滑油系统三通管接头的节流嘴拧入深度可能和供给燃油增压泵的滑油流量有直接关系,对三通管接头进行节流嘴拧入深度和滑油流量关系的试验。试验结果见图6。可知,当拧入深度大于7 mm时,滑油流量为0;随着拧入深度的减小,滑油流量有较大的提高,当节流嘴拧入深度为0时流量为0.12 L/min。这和仿真结果较为一致,验证了节流嘴拧入深度大,节流嘴出口处会存在较强的引射作用,对流场速度分布产生明显影响,最终导致去往燃油增压泵的滑油流量为0。试验结果表明,当节流嘴拧入深度大于7 mm时,供给燃油增压泵的滑油为0,燃油增压泵右端机械密封组件处于干摩擦状态。

图6 节流嘴深度和滑油流量关系

3 故障再现试验

为进一步验证滑油断油对机械密封组件的影响,进行了机械密封组件干摩擦试验和燃油增压泵断滑油运转试验。通过2个试验,验证故障是否再现。

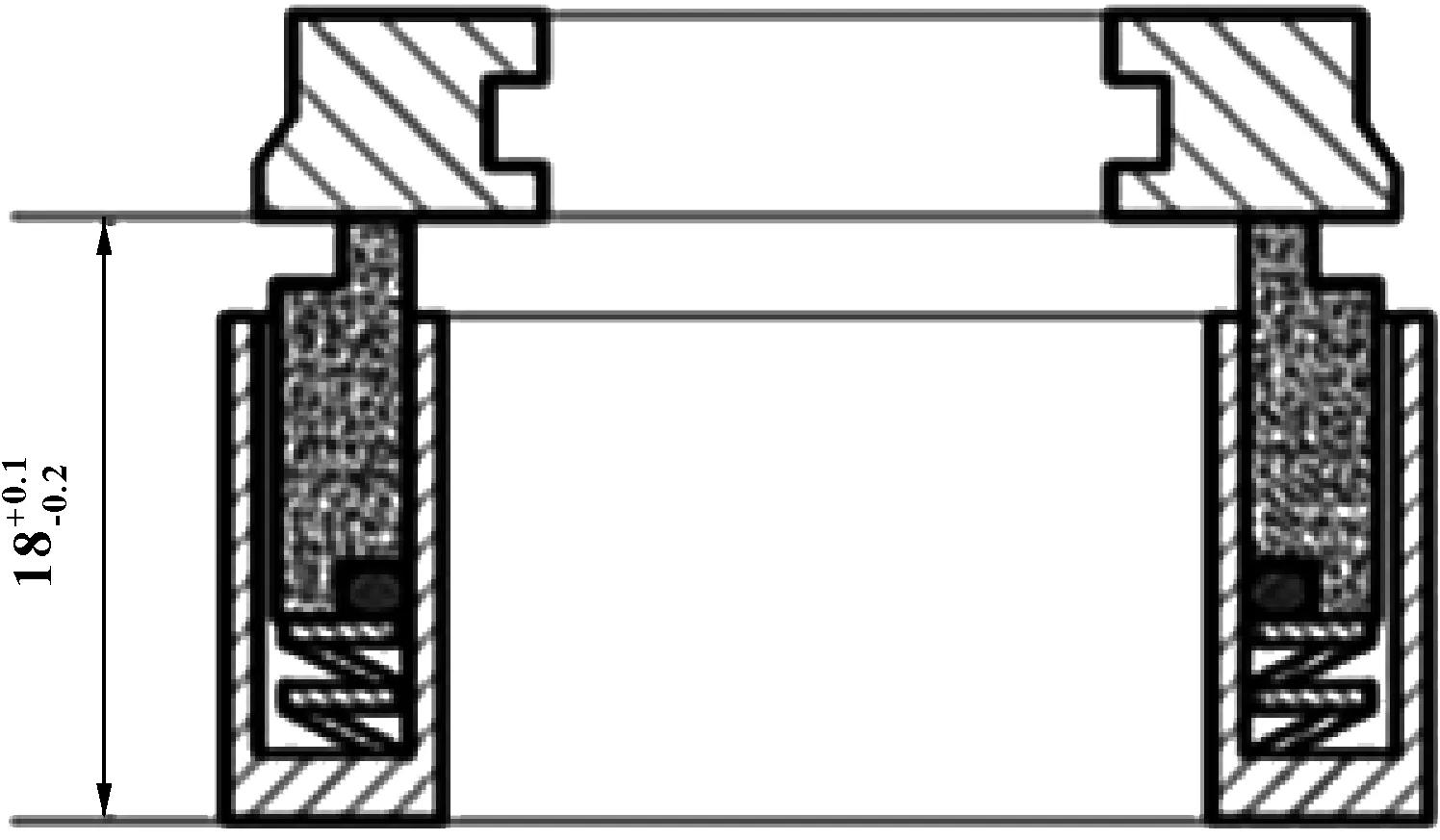

3.1 机械密封组件干摩擦试验

将机械密封组件固定在加工中心固定平台上,动环固定在加工中心旋转端,调整石墨环与静环座的距离,使距离满足设计工作状态规定值(石墨环和静环座间隙为0.035 mm,如图7所示)。同时逐步增加转速,每5 min用红外温度传感器测量一次石墨环表面温度,并观察石墨环是否断裂。

图7 石墨环组件试验结构

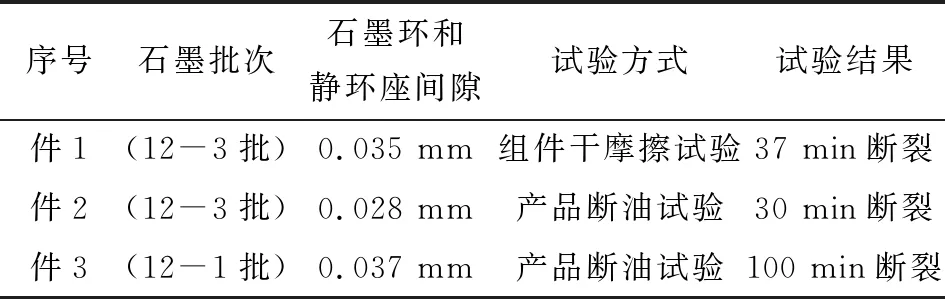

试验采用的石墨环为原材料批次为12-3批的试验件1。试验结果表明,当转速从100 r/min逐渐增加到8 000 r/min过程中,石墨环工作正常,但试验件1在8 000 r/min运转2 min时(累计运行37 min),听见一声炸裂声。停车检查发现石墨环外缘有崩块,径向有一条裂缝,动环因高温变为黄色。试验件的形貌和断裂方式和故障件相似,故障再现。

3.2 燃油增压泵断滑油试验

模拟在发动机上的工作状态,对原材料批次为12-3批的试验件2和原材料批次为12-1批的试验件3,进行断滑油运转试验。试验结果表明:试验件2断滑油30 min后,石墨环出现断裂,石墨环断裂形貌与故障件相似;试验件3断滑油100 min后,石墨环出现断裂,石墨环断裂形貌与故障件相似。

3.3 试验结论

将上述试验结果统计在表2中。可知:在干摩擦和滑油断油试验情况下,石墨环均出现断裂故障;滑油断油试验情况下,12-3批和12-1批的石墨环的断裂时间不同,可能与间隙的大小及石墨材料批次的差异有关。

表2 干摩擦断油试验结果

4 改进措施及验证

通过以上故障排查、原因分析和试验验证,发动机供给燃油增压泵的滑油流量过小甚至中断是 “冒白烟”故障的根本原因。同时通过仿真可知,节流嘴拧入深度大,节流嘴出口处会存在较强的引射作用,对流场速度分布产生明显影响,最终导致去往增压泵的滑油流量为0。所以提高滑油流量的最简单措施就是将节流嘴从油路的左边移到右边,如图8所示。通过试验验证,节流嘴从油路的左边移到右边后,供给燃油增压泵的滑油流量能够达到0.3 L/min,比改进前大大提高。同时通过发动机长试及改进后的大批量使用表明,采用改进措施后再未出现过“冒白烟”故障,机械密封组件的动环及石墨环也无高温变色及断裂现象,故障得到彻底解决。

图8 改进后三通管接头结构

5 结论

(1)某型燃油增压泵“冒白烟”故障的直接原因是泵内机械密封组件中的石墨环断裂,发动机滑油系统内部油气泄漏,显现出“冒白烟”故障。

(2)石墨环断裂的原因是异常高温条件下,石墨环受到静环座径向热膨胀力所致。

(3)机械密封组件异常高温原因是发动机供给燃油增压泵的滑油流量过小甚至中断,导致机械密封组件在高转速、干摩擦情况下产生大量的热量,引起异常高温。

(4)发动机供给燃油增压泵的滑油流量过小的原因是节流嘴拧入过深造成的引射作用,使得供给增压泵的滑油量大大减少甚至出现中断。

(5)针对滑油供给问题,提出了改变发附机匣节流嘴位置的措施,保证供向燃油增压泵的滑油流量达到0.3 L /min。经过了整机试车验证及大批量使用验证,可以有效解决“冒白烟”故障。