微弧氧化电源占空比对陶瓷基自润滑复合涂层性能的影响*

孙长飞 李更天 马春生

(1. 江苏海事职业技术学院轮机电气与智能工程学院 江苏南京 211170;2.大连捷华船舶科技有限公司 辽宁大连 116113;3.大连海事大学轮机工程学院 辽宁大连 116026)

柴油机作为船舶的核心部件,其能源效率对船舶节能具有重要意义[1-2]。为提高柴油机的能源效率,提高缸内平均有效压力是常见的方法[3]。在较高的平均有效压力下,缸内活塞会承受更高的机械和热载荷。特别是对于中高速柴油机,活塞裙承受很高的侧推力和磨损。

高硅铝合金因其质量轻、导热性好、热膨胀系数低,是制造活塞的常用材料。该铝合金通常用于制造中高速柴油机的柴油机活塞[4]。然而,铝合金的耐磨性能较弱。为提高铝合金活塞的耐用性,学者们尝试了多种表面技术,如表面织构处理[5],激光表面合金化[6-8],机械浸渍[9],搅拌摩擦加工(FSP)[10],电沉积[11-12]等。目前,这些表面技术已取得一些进展。但是,大部分涂层与基体的结合方式是化学键、分子键和机械嵌合,不适合活塞高温重载的工作条件。

微弧氧化技术一种阀金属的表面处理技术,可在Al、Mg、Ti、Zr、Ta、Nb等金属及其合金表面得到与基体呈冶金结合的陶瓷层[13],所制备的微弧氧化陶瓷涂层具有良好的抗磨损性能,但陶瓷涂层的表面硬度远高于缸套的表面硬度。因此,仅依靠微弧氧化技术对活塞裙部进行表面处理会使得制造气缸套的成本大大增加。为解决硬度匹配性的问题,有学者创新地将电泳沉积技术与微弧氧化技术相复合,制备得到了具有一定自润滑性能的陶瓷基复合涂层[14-15]。微弧氧化电源电参数主要包括电压、频率、占空比,其中占空比是在一个脉冲循环内,通电时间与总时间的比值。占空比的大小决定着单位时间内微弧氧化的有效放电时间,对微弧氧化反应形成的陶瓷层表面形貌具有重要的影响。微弧氧化陶瓷层的表面微观结构在摩擦磨损过程中起到表面织构、储存自润滑添加剂的作用。所以,微弧氧化陶瓷层表面形貌的调控对提升复合涂层的摩擦学性能至关重要,本文作者重点研究微弧氧化电源占空比对陶瓷基自润滑复合涂层表面微观结构及摩擦学性能的影响。

1 实验材料与方法

在ZL109铝合金样品(组成及质量分数为:11%~13% Si,0.5%~1.5% Cu,0.8%~1.3% Mg,0.8%~1.5% Ni,残余Al。尺寸为:40 mm× 10 mm×10 mm)表面制备陶瓷基自润滑复合涂层。微弧氧化电源占空比设置为20%、30%、40%、50%、60%、70%和80%。采用Na2SiO3(4 g/L)、Na2WO3(4 g/L)、KOH (2 g/L)和EDTA-2Na (2 g/L)等化学试剂,加入去离子水中配制微弧氧化电解液。利用丙烯酸阳极电泳漆(10%固体分)、MoS2颗粒(10 g/L,平均尺寸40 nm)和聚乙二醇(与MoS2质量比为1∶3)在去离子水中制备电泳沉积电解液。微弧氧化和电泳沉积是通过自主开发的电源来实现,微弧氧化正向电压为420 V,负向电压为120 V,电源频率为500 Hz,电泳沉积电压为360 V。

陶瓷基自润滑复合涂层的制备原理是,首先利用微弧氧化技术在铝合金基体表面制备得到具有一定孔隙形貌的微弧氧化陶瓷层(即表面织构层),进而利用电泳沉积技术将自润滑添加剂——MoS2微纳米粒子引入陶瓷层的孔隙中,最终得到陶瓷基自润滑复合涂层。在摩擦磨损的过程中,微弧氧化陶瓷层表面大部分电泳沉积层会在磨合期被磨损掉,而沉积在陶瓷层孔隙中的电泳沉积层会保留在陶瓷层的孔隙中,使得电泳沉积层中的自润滑添加剂粒子持续发挥自润滑的作用。

陶瓷基自润滑复合涂层的制备方法是,首先对ZL109铝合金试样进行15 min的微弧氧化处理,随后超声波清洗60 min,在微弧氧化陶瓷层的基础上进行电泳沉积处理1 min,最后在175 ℃下烘干30 min,自然冷却后得到自润滑复合涂层。

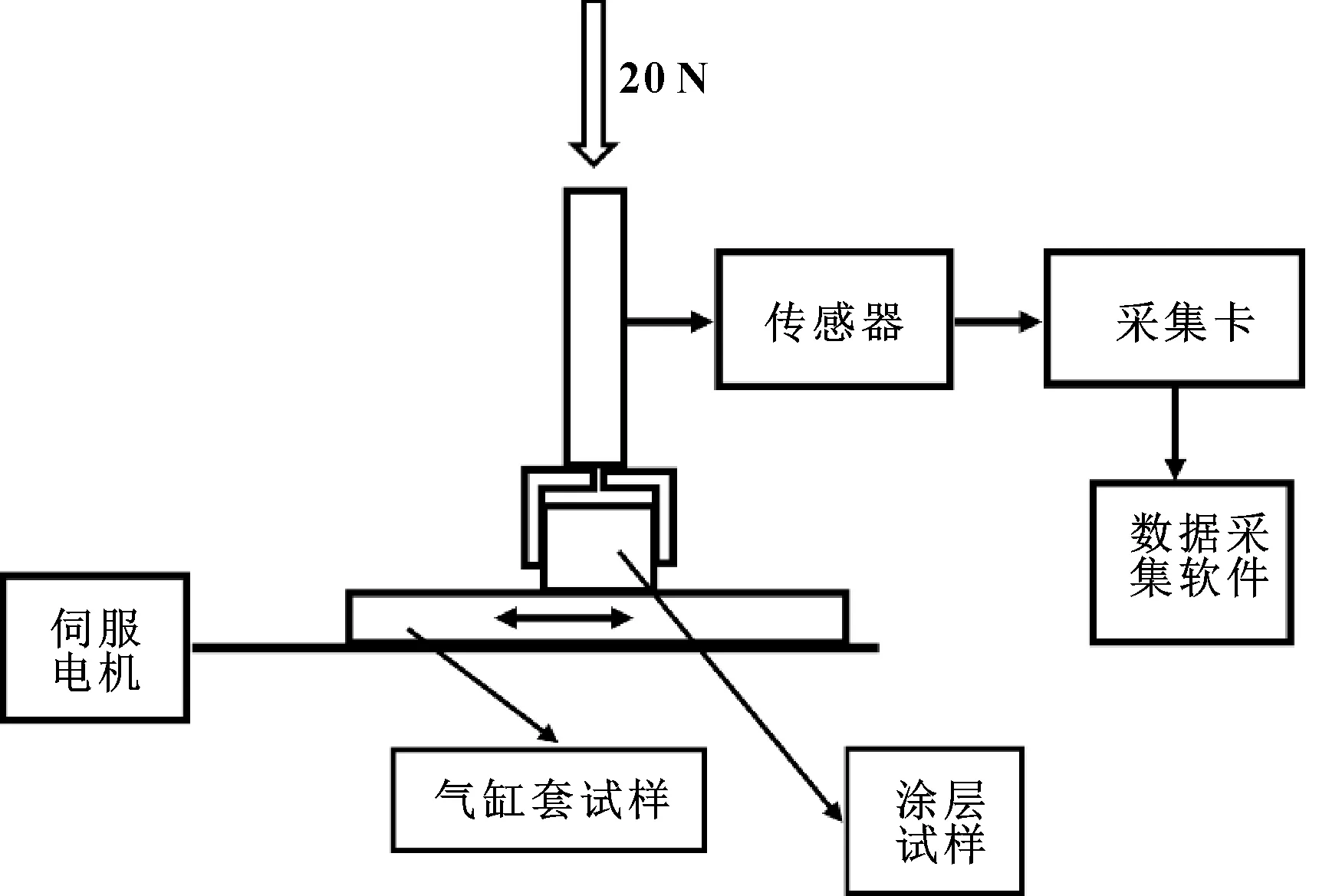

采用TT260型电涡流测厚仪测量涂层的厚度。利用粗糙度测试仪(TR200)测定涂层的表面粗糙度。通过扫描电镜(SEM,VEGA 3,TESCAN)和能谱仪分析涂层的微观形貌和化学组成。利用X射线衍射仪(XRD,EMPYREAN)分析涂层的相组成。涂层的摩擦学性能利用自行研制的往复式摩擦磨损试验机在室温环境及干摩擦、油润滑条件下进行测试,加载力为20 N,摩擦磨损时间为30 min。该试验机包括电源控制箱、主实验台、拉压传感器、压力传感器、小型放大器、测量计算机、电荷放大器、采集卡以及输入输出线等主要设备。

主实验台包含上夹具和下夹具,下夹具通过连杆和电机转轴相连并实现往复移动,试验机的往复速度为60 r/min,即往复周期为1 s。上夹具和传感器连接,可以采集到对摩件之间的摩擦力,并将之反馈到数据采集卡中。滤波后,计算机显示屏显示出摩擦力。仪器手轮可调节加载力,并通过与上夹具相连的传感器反馈到数据显示器中。上夹具还装有滑油供给装置,可调节油供给量。使用 LabVIEW 数据采集卡实时采集摩擦力数据,采样频率为1 000次/s。主实验台示意图如图1所示。

图1 主实验台示意

2 结果与分析

2.1 微弧氧化陶瓷层和复合涂层的表征

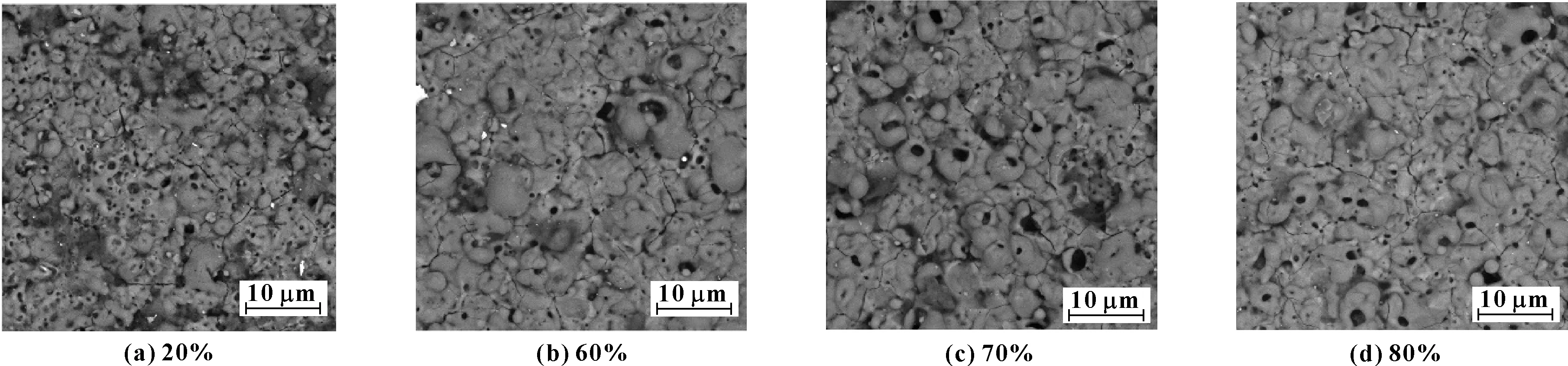

部分占空比制备得到的微弧氧化陶瓷层表面形貌如图2所示。可以看出,制备得到的微弧氧化陶瓷层表面呈现典型的火山口形貌;在占空比较低时,表面孔隙尺寸较小,当占空比较高时,表面孔隙尺寸较大。较大的孔隙尺寸有利于沉积复合涂层,提高涂层表面MoS2微纳米粒子的含量,进而提高其摩擦学性能。火山口形貌特征主要由微弧放电通道形成,若陶瓷层厚度较大,则击穿更困难,从而形成的放电通道尺寸较大。然而,当占空比升高到一定值时,受电源电压和频率等参数的限制,陶瓷层生长到一定的厚度便不能被击穿;同时,较高的占空比会使得涂层生长速度过快,微弧氧化反应过于剧烈,进而会与电解液的腐蚀作用协同将外部涂层破坏,所以当占空比升高到一定值后陶瓷层厚度减小,表面孔隙尺寸减小,缺陷增多(图2(d)所示)。

图2 部分微弧氧化陶瓷层表面形貌

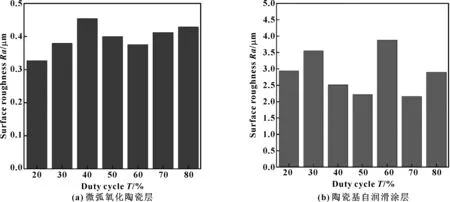

微弧氧化陶瓷层和自润滑复合涂层的表面粗糙度如图3所示。陶瓷层表面粗糙度亦受到陶瓷层击穿难易程度、微弧氧化反应剧烈程度等因素的影响。当占空比升高,陶瓷层厚度增加,击穿难度提高,形成的放电通道尺寸也会相应增加,进而导致陶瓷层的表面粗糙度变大。

图3 微弧氧化陶瓷层和陶瓷基自润滑复合涂层表面粗糙度

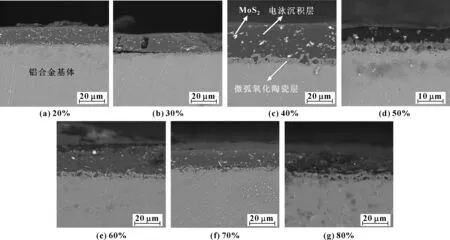

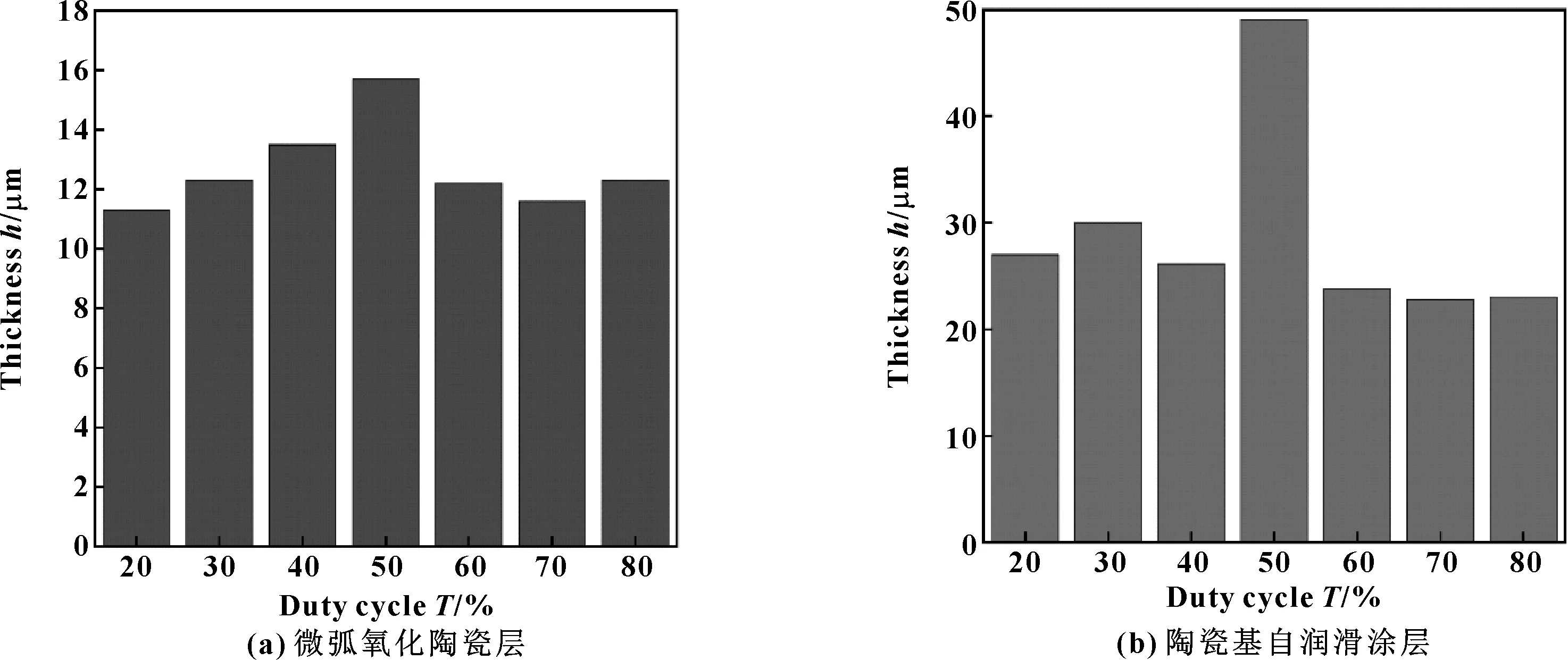

不同占空比条件下,制备的各陶瓷基自润滑复合涂层的横截面形貌如图4所示,各涂层厚度如图5所示。

如图4和图5所示,当占空比较低时,微弧氧化陶瓷层的厚度较薄,经电泳沉积处理后,电泳沉积电压将陶瓷层完全击穿,故占空比20%和30%得到陶瓷基自润滑复合涂层中的陶瓷层几乎完全消失。所得到的电泳沉积层只能沉积在铝合金基体表面,结合状态较差,不适合活塞的表面强化处理。当占空比较高时,可形成结合状态较好的陶瓷基自润滑复合涂层,如图4所示。尽管此时自润滑添加剂——二硫化钼粒子易被电泳沉积层带入涂层表面,但占空比过大在陶瓷层表面形成的缺陷会使复合涂层易脱落,抗重载能力降低,故占空比过大亦不适合铝合金活塞的表面强化处理。

图4 陶瓷基自润滑复合涂层横截面形貌

图5 微弧氧化陶瓷层和陶瓷基自润滑复合涂层厚度

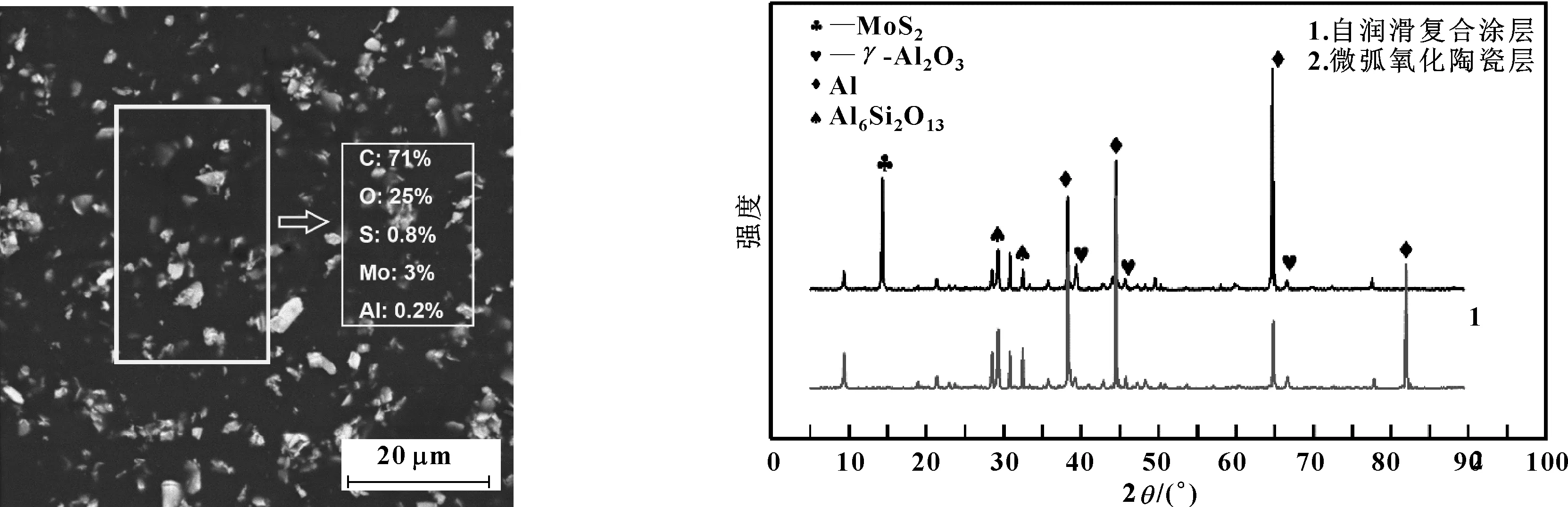

当占空比为60%和70%时,陶瓷基自润滑复合涂层与铝合金基体结合紧密,无明显缺陷,微弧氧化陶瓷层表面也存在一定数量和尺寸的孔隙。占空比60%所制备得到的陶瓷基自润滑复合涂层表面形貌如图6所示。占空比60%制备得到的微弧氧化陶瓷层和自润滑复合涂层相组成分析结果如图7所示。根据图7相组成分析结果和EDS分析结果,可得到图6中的白点为自润滑添加剂——MoS2微纳米粒子。

图6 占空比60%得到的自润滑复合涂层表面形貌 图7 占空比60%制备得到的微弧氧化陶瓷层和自润滑复合涂层相组成

2.2 自润滑复合涂层摩擦学性能的分析

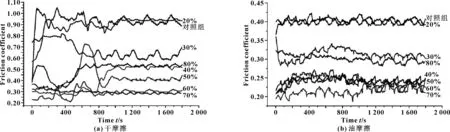

为研究陶瓷基自润滑复合涂层的抗磨损、自润滑性能,选择干摩擦和油润滑2种工况进行往复式摩擦磨损试验。对照组为铝合金基体,摩擦因数如图8所示。

图8 陶瓷基自润滑复合涂层干摩擦和油润滑下的摩擦因数

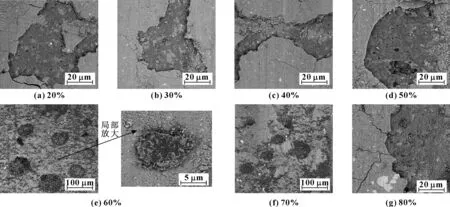

如图8所示,无论是在干摩擦还是油润滑条件下,陶瓷基自润滑复合涂层较铝合金基体的摩擦因数均明显降低。占空比20%、30%得到的复合涂层与基体结合状态较差(见图4(a)(b)),摩擦磨损过程中涂层易脱落(如图9(a)(b)所示),故其摩擦因数与基体接近。占空比为40%和50%得到的陶瓷层厚度较大,表面粗糙度较高,陶瓷层致密性较差,故所得到的自润滑复合涂层亦容易在摩擦磨损中被破坏(如图9(c)(d)所示),故其摩擦因数降幅不大。占空比60%和70%得到的复合涂层结合状态较好,在摩擦磨损实验中未被破坏(如图9(e)(f)所示),自润滑性能良好,因此其摩擦因数最低,在干摩擦状态下约为0.3,在油摩擦状态下约为0.21。占空比为80%时陶瓷层厚度减小,表面孔隙尺寸减小,缺陷增多,故所得到的自润滑复合涂层也容易在摩擦磨损中被破坏(如图9(g)所示),故其摩擦因数也较大。

图9 不同占空比下陶瓷基自润滑复合涂层磨损后表面形貌

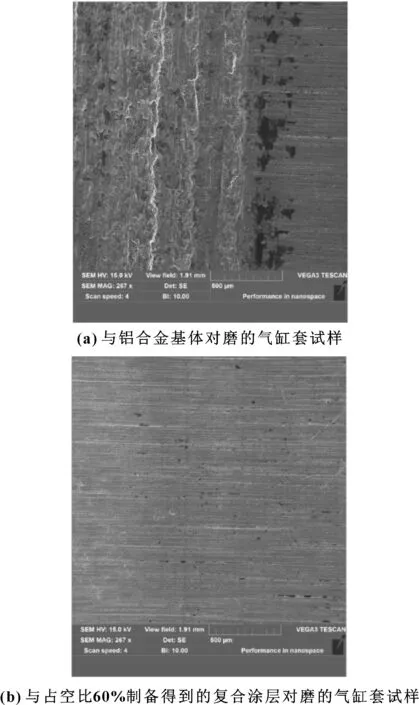

与铝合金基体对磨的气缸套试样和与占空比60%制备的自润滑复合涂层对磨的气缸套试样表面微观形貌如图10所示。如图10(a)所示,与铝合金基体对磨的气缸套试样表面呈现明显的黏着磨损痕迹,出现大面积的涂抹擦伤。如图10(b)所示,与占空比60%获得的自润滑复合涂层对磨的气缸套试样表面形貌在摩擦磨损后未发生明显变化,气缸套表面的初始形貌依然清晰可见。如图9(e)的局部放大图所示,在摩擦磨损后陶瓷层表面多余的电泳沉积层已被损耗,而沉积在陶瓷层孔隙中的电泳沉积层未被磨损掉,且通过自润滑添加剂(MoS2)发挥着减摩的作用。因此,占空比60%~70%制备得到的陶瓷基自润滑复合涂层具备较好的摩擦学性能。

图10 气缸套试样摩擦磨损后表面形貌

3 结论

(1)随占空比的提高,微弧氧化陶瓷层的厚度、表面粗糙度呈现先增加后减小的变化趋势,占空比50%时陶瓷层厚度和表面粗糙度达到最大值。在占空比较低时,表面孔隙尺寸较小;当占空比较高时,表面孔隙尺寸较大,但当占空比达80%时,表面孔隙尺寸减小。受陶瓷层微观形貌和成膜质量的影响,陶瓷层自润滑复合涂层的结合强度差别较大,在占空比为60%~70%时,复合涂层结合状态较好。

(2)相对于铝合金基体,微弧氧化-电泳沉积复合技术制备的陶瓷基复合涂层减摩效果显著。随占空比的提高,复合涂层的摩擦因数先减小后增大,占空比为60%~70%得到的复合涂层摩擦因数最低,在干摩擦状态下约为0.3,在油摩擦状态下约为0.21,且该复合涂层在摩擦磨损过程未发生脱落,减摩自润滑性能较突出。