天津石化10 Mt/a常减压装置减压深拔工艺技术优化

田增芹(中国石化股份有限公司天津分公司)

1 概述

天津分公司10 Mt/a 常减压装置[1](以下简称常减压装置)加工方案是减压蜡油—减压渣油加工方案,即减压蜡油—蜡油加氢—催化裂化,减压渣油——延迟焦化工艺路线[2],减压深拔技术采用的是KBC专利技术。在运行初期,因加工负荷低,减压炉出口温度在380~390 ℃运行,2010 年4 月开始提高处理量,进行减压深拔的初探,在2010年4月15—17 日常减压标定期间减压炉出口达到418 ℃,后来一直维持较低的炉出口温度412 ~413 ℃,摸索操作,在2010 年9 月18—20 日减压深拔标定,将减压炉出口提高到设计值423 ℃,但经过标定,操作状态及部分产品质量均未达到设计值。期间进行了操作参数调整及优化,在2011 年3 月19—21 日再次进行标定,产品基本达到设计值[3]。一直努力在安全平稳运行的前提下提高减压拔出率,增加经济效益,因第一周期原油虽然不是按设计原油比例进行加工,但原油主要品种还是以设计原油为主,同时品种不多,有些数据还能找出一些规律,而第二周期,第三周期为增加经济效益,降低原油成本,增加了很多新的品种,尤其是一些劣质的超轻或超重原油,比例更加不固定,数据规律不好寻找,因此大部分数据还是利用的第一周期的数据,对于一些特殊情况,也列举了第二、三周期的数据。

2 减压深拔工艺说明

热进料从常压塔底部以设计值358 ℃的高温和655 710 kg/h 的流量流出。通过八个通路调节阀把进料分配给加热炉,这些调节阀根据进料量控制来操作,可保证分配给加热炉八路的进料均匀分布。在加热炉的对流管束中,油被加热到大约370~380 ℃,然后流过对流转辐射回弯管,在此处使炉管注汽注入到每路进料,以便有助于热管中的汽化。在辐射室继续加热到423 ℃然后进入到减压塔,在减压塔顶抽真空20 mm汞柱绝压下将产品分离出来,减顶气去焦化装置回收C3 以上组分,减顶油和减一线同常二线及常三线合并送到柴油加氢装置生产优质柴油,减压轻蜡油作为加氢裂化的原料生产重整料及优质燃料,减压重蜡油经过蜡油加氢后作为催化裂化的原料,减压渣油作为延迟焦化的原料继续裂解生产汽油、柴油、蜡油和焦炭。

3 减压深拔工业应用及工艺优化过程

3.1 优化常压塔操作

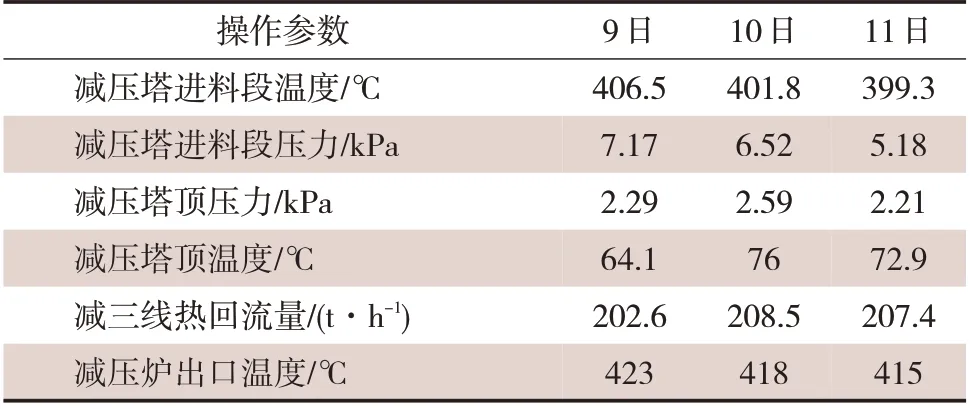

2010 年1—3 月份,装置开工初期磨合阶段,未进行减压深拔操作。4月份开始进行减压深拔,9月进行初次减压深拔标定,为初次标定操作参数见表1,初次标定产品质量数据见表2。

表1 初次标定操作参数

表2 初次标定产品质量数据

通过表2看出,减二线和减压渣油能满足质量要求,减三线残炭及9日的铁离子超标,虽然减压炉出口温度不断降低,降低深拔程度,且洗涤油量远超设计值,使得产品质量有所好转,但残炭仍未达到设计要求。原因是减压塔汽液相负荷最大的部位在洗涤油段,由于减压塔的汽相负荷大,为了保证洗涤段填料的湿润度,洗涤油流量大幅增加,使得洗涤油段超负荷大约80%左右,洗涤油段分馏效果下降,气体携带造成减三线干点高,残炭高。而造成减压塔气相负荷大的原因是常压塔未拔干净,部分轻组分携带到减压塔内[4]。分析出原因后,进行了以下调整:

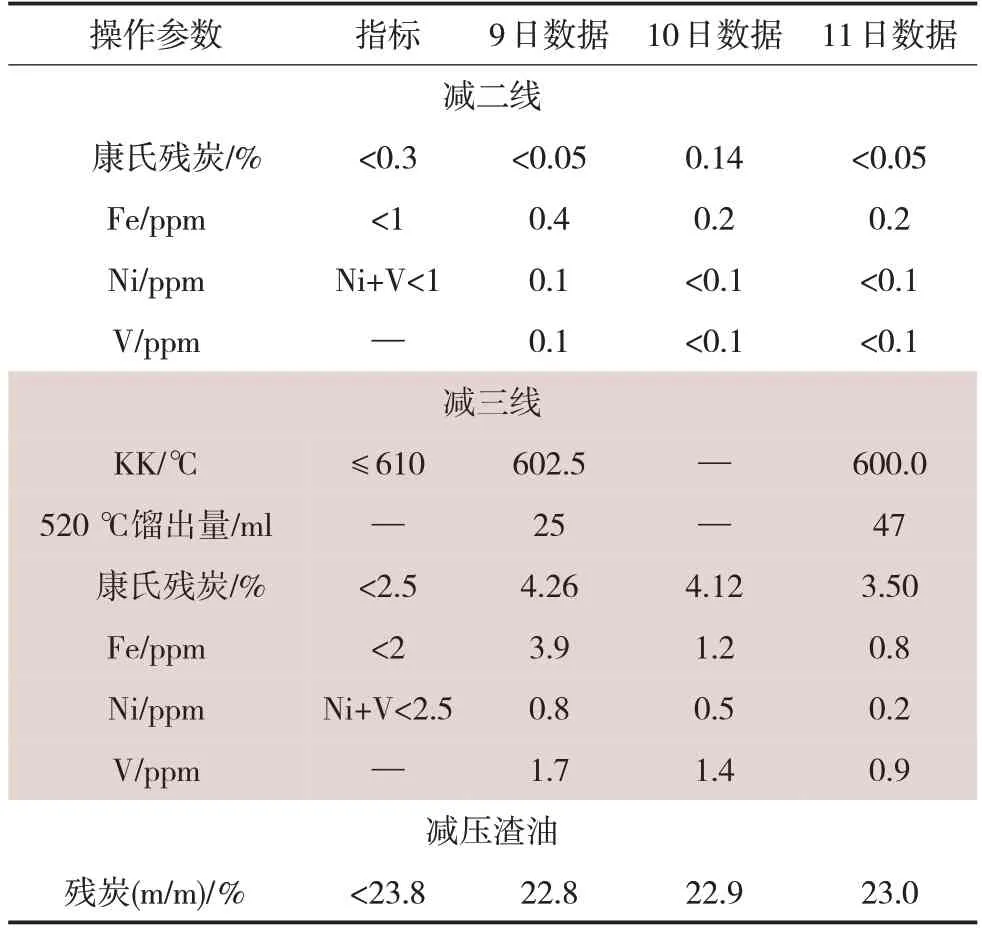

1)提高常压炉出口温度。在此之前,常压炉出口都控制在355~360 ℃,未达到设计值365 ℃,这就使得常渣中携带部分轻组分进入减压塔。提高常压炉出口温度后,虽然加大了减压深拔的力度,但减压塔压降反而有所减小,以主油种巴士拉和沙轻1∶1 比例混合为例,常压炉出口温度提高后减压塔压降变化见表3。

通过表3可以看出,常压炉出口温度升高减压塔压降相应降低,减三线残炭也能满足设计要求,在之后的操作中都是将常压炉出口温度控制在365 ℃。只有在11年3月和10月掺炼南帕斯凝析油,超轻原油的掺炼造成原油换热热源减少,换热终温降低。为防止炉膛超温,常炉出口温度有所降低。

2)提高常压塔的拔出率[5],在常压塔将柴油拔净。之前,航煤控制干点小于或等于230 ℃,随着航煤价格上涨,航煤指标改回工艺卡片干点控制小于或等于240 ℃,第二周期,将航煤的工艺卡片逐步提高到小于或等于260 ℃。通过增加航煤抽出,使得柴油中的轻组分减少了,对提高常压塔拔出率是有利的,然而冬季生产低凝点柴油仍然是现实存在的问题,尽管经过充分调节常二线、常三线的配比尽量将柴油在常压塔产出,但还是不可避免的有部分轻组分跑到减压塔增加减压炉及减压塔的负荷,经过与设计部门沟通协调,在2012 年的大修中,将过汽化油线增加抽出,送到减二中,但经过一年的试运行,因为减二中温度较高,过汽化油送到减二中立即汽化,未达到预期效果,之后一直未投用,第二周期大修将常四线经过换热后并入减一中,这样,即能在降低柴油干点的前提下提高常压塔的拔出率,降低减压塔的负荷,同时还避免了常四线的汽化问题。

表3 常压炉出口温度提高后减压塔压降变化

3.2 优化减压塔操作

3.2.1 减压炉出口温度

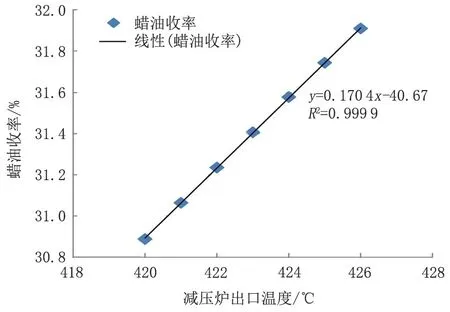

减压炉出口温度提高,有利于提高减压塔拔出率,利用petro-sim 模拟沙轻:沙重比例为1∶1,减压塔顶压力为2.67 kPa 时,减炉出口温度对蜡油收率的关系见图1。

图1 减炉出口温度对蜡油收率的关系

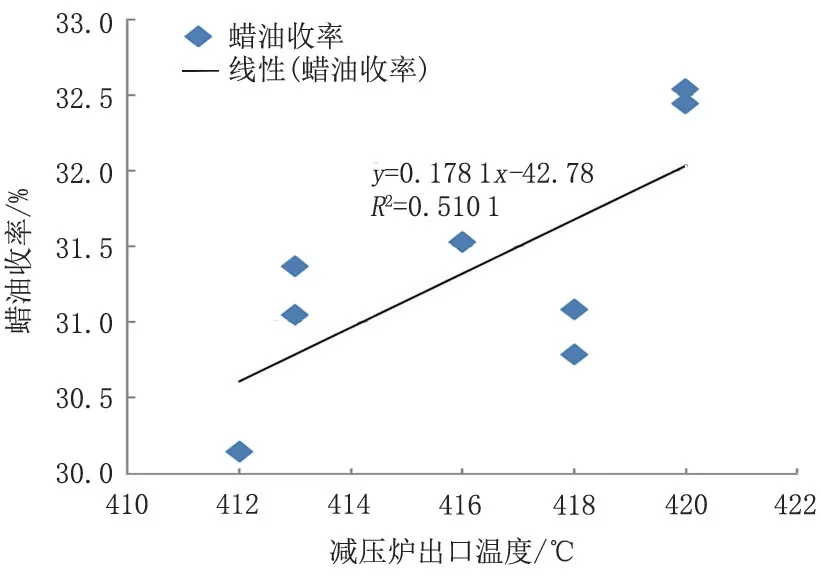

以下为实际生产情况,以巴士拉:沙轻1∶1为主油种,减压炉出口温度与蜡油收率关系(实际生产主油种为巴士拉:沙轻=1∶1)见图2。

图2 减压炉出口温度与蜡油收率关系

可以看出炉出口温度提高与减压拔出率是正相关的,但还和以下几个方面有关:

生产的安全。因为设计缺陷,闪蒸塔进料管线震动较严重,尤其气化率较高时,一般是调整换热网络,降低闪蒸塔进料温度,当仍然达不到效果的时候,就需要稍微降低减压炉出口温度,到目前减压炉最高操作温度为421 ℃,只有标定期间达到了设计值,虽然设计部门协助车间进行了加固,但效果并不理想,因此,这个问题制约了减压深拔深度,第二个大修将闪蒸塔的两台换热器重新分配布置并重新配管以解决震动的问题,通过第三周期验证,震动有所缓解,但在加工量大,油品性质轻的情况下还是会震动,车间只能调整操作或联系生产部门降低加工量以保证安全生产。

原油性质的变化[6]。炼制油在与原油接近的油种配比的情况下,控制炉出口温度在420~421 ℃(根据厂里对各产品库存要求)。

1)原油性质轻。当炼制轻质原油时,比如单独炼制沙轻或乌拉尔等原油时,尤其是掺炼凝析油时,因为油品性质较轻,减压进料减少,若维持高炉温,一方面,高温使部分油品裂解,轻组分会造成减压系统油气负荷增大,同时,造成燃料浪费,因此,建议适度降低2~5 ℃,或者是调和一些重质油进行掺炼,生产上一般选择后者,因为,这样不仅能消化一些价格较低的重质、劣质油,同时还能够减少参数的调整、平稳操作。第一周期炼制沙轻原油时参数见表4。可以看出,操作参数变化不大,同时产品质量合格。

表4 第一周期炼制沙轻原油时参数

2)原油性质重。同原油性质轻的原理相同,可以通过掺炼轻质原油达到稳定操作的目的,可以忽略不计。

3)胶质含量和沥青质含量高的原油。在2011年7 月22—27 日及8 月18—23 日期间,炼制科威特,掺炼10%左右的卡斯蒂利亚,因为油品胶质含量及沥青质含量高,焦化车间出现了弹丸焦现象,对下游装置危害较大[7]。

为了下游装置安全平稳生产,当再次炼制科威特原油,掺炼卡斯蒂利亚约10%时,装置降低减压炉出口温度至418 ℃,目的就是降低减压渣油的胶质和沥青质含量,延迟焦化装置原料有所改善。

3.2.2 减压塔真空度

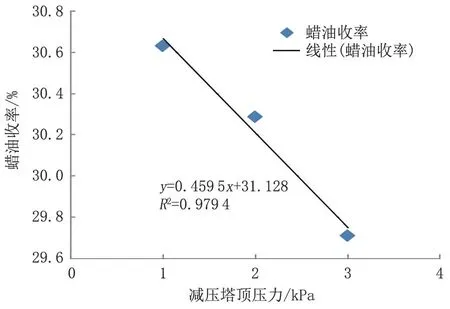

理论上,减压塔真空度增加,减压拔出增加[8]。利用petro-sim 模拟三组数据(petro-sim 模拟沙轻:沙重=1∶1,减炉出口420 ℃),蜡油收率与真空度的对比关系见图3。

图3 蜡油收率与真空度的对比关系

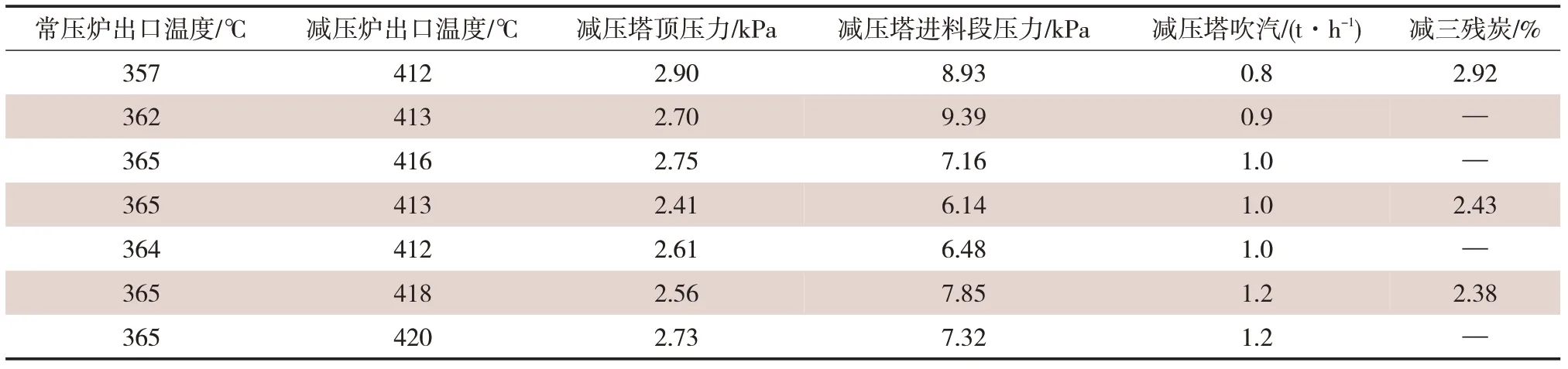

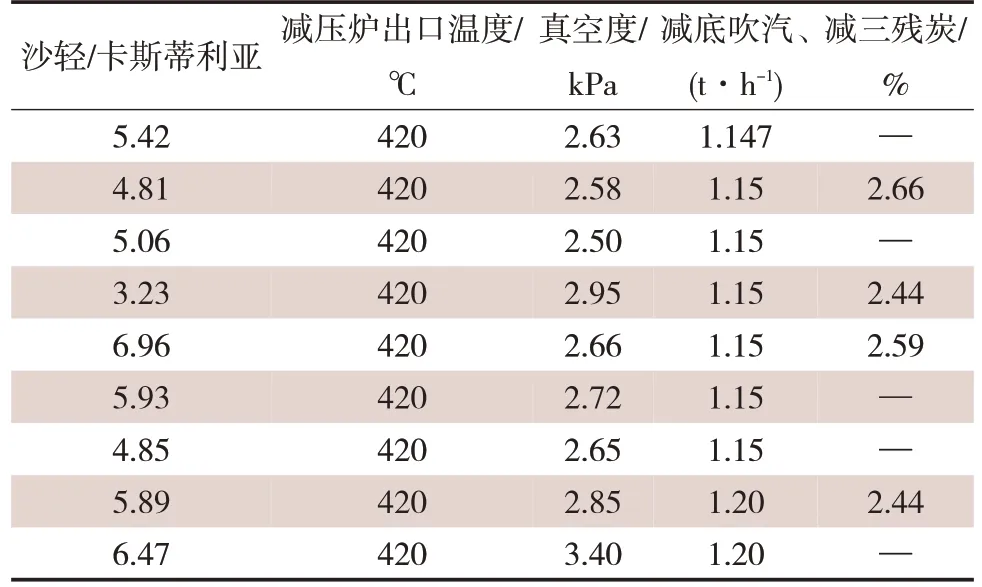

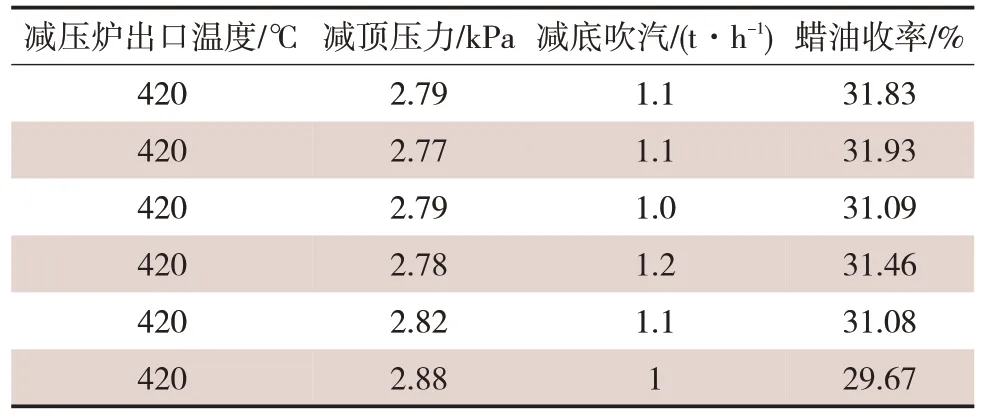

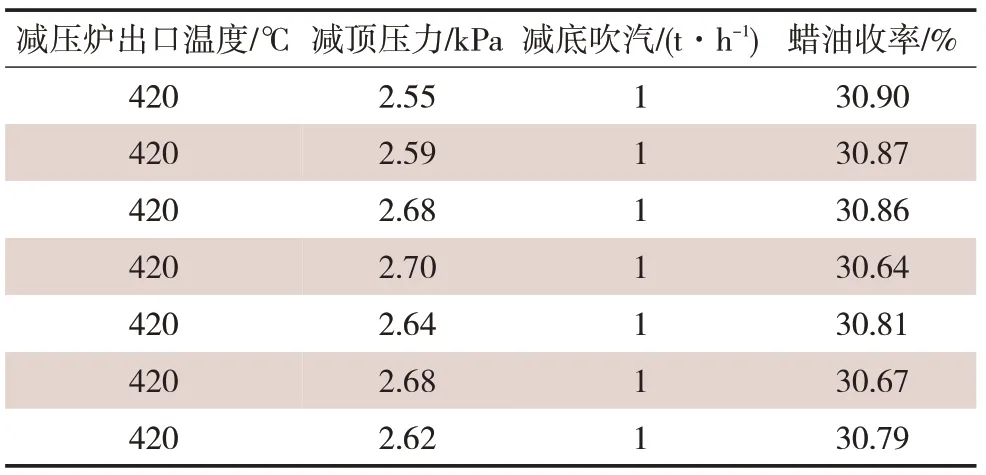

以下为实际生产数据,以沙轻∶沙重比例为1∶1为主油种的操作参数见表5,蜡油收率与减压塔真空度的关系见图4。

表5 以沙轻∶沙重比例1∶1为主油种的操作参数

图4 蜡油收率与减压塔真空度的关系

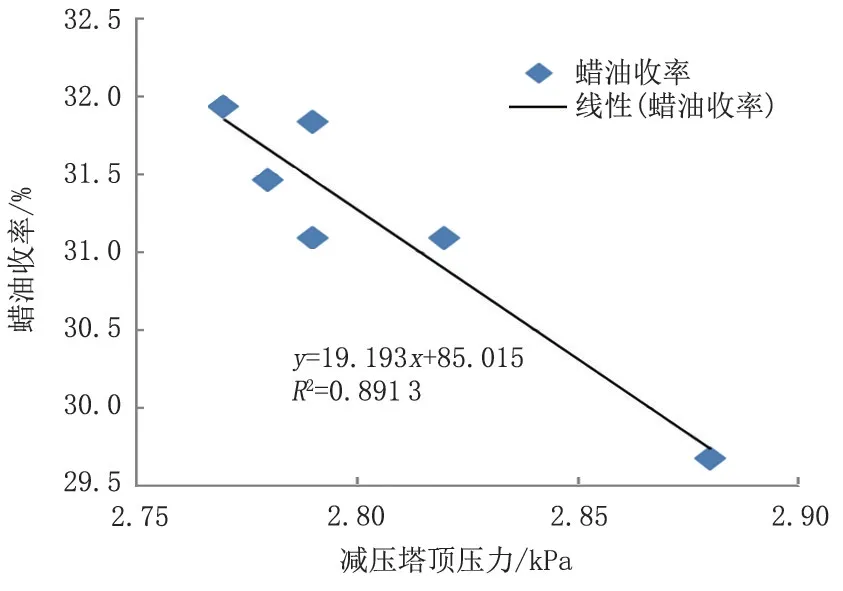

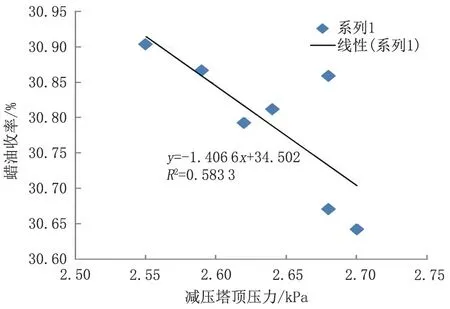

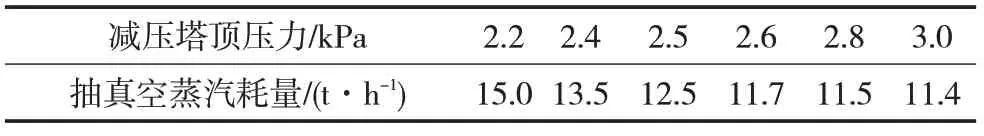

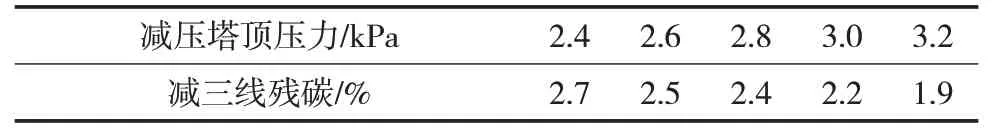

以沙轻∶沙重比例为1∶2 为主油种,操作参数见表6, 蜡油收率与减压塔真空度的关系见图5。减压塔顶压力与抽真空蒸汽用量见表7,减压塔顶压力与减三线残碳关系见表8。可以看出真空度降低蜡油收率是呈下降的趋势的。当减压塔顶压力从2.6 kPa 降低到2.5 kPa,增加的抽真空蒸汽量较多。实际蜡油收率的增加值反而减少,当压力从2.8 kPa 提高到3.0 kPa 时,减三残碳产品质量过剩,因此,实际操作中将减压塔顶压力控制在2.6~2.8 kPa 较为适宜。但到了第二周期,为保证2#柴油加氢催化剂能正常运行,厂里将混合柴油干点控制在不大于375 ℃,因此进入减压塔的轻质油较多,而提高真空度又要增开一级抽空器,耗费更多的蒸汽,因此,在第二周期,第三周期都是将真空度控制在不大于3.5 kPa,并尽量控制不大于3.0 kPa。

表6 以沙轻∶沙重比例1∶2为主油种操作参数

图5 蜡油收率与减压塔真空度的关系

表7 减压塔顶压力与抽真空蒸汽用量

表8 减压塔顶压力与减三线残碳关系

3.2.3 塔底吹汽

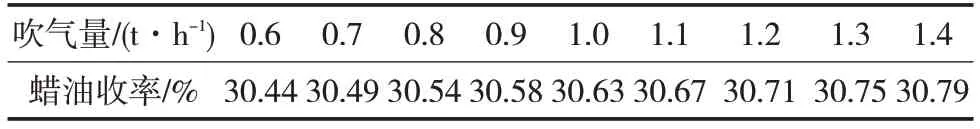

理论上增加吹汽,能够提高减压拔出率[9],利用petro-sim 模拟不同吹汽变化(沙轻∶沙重=1∶1减顶压力2.67 kPa,减炉出口温度420 ℃),塔底吹气量与蜡油收率的关系见表9。

表9 塔底吹气量与蜡油收率的关系

在实际操作中,因为影响因素较多,未找到比较好的数据的变化趋势,但在操作中发现,塔底吹汽会直接影响真空度的变化,吹气量越大,真空度越低,对蜡油收率又是不利的,结合实际的操作经验,同时咨询KBC公司的技术人员后,将吹汽量定在1~1.2 t/h,既保证一定的分离效果,又对真空度影响不会太大。后两个周期,因计量的孔板的问题,在阀位开度与第一周期基本一致的情况下,吹汽量有所下滑,大约在0.5~0.7 t/h。

4 经济效益

从412 ℃浅度深拔到目前420 ℃较高温度深拔,调整真空度及减底吹汽后,剔除原油性质影响,根据实际生产数据[10],2010 年蜡油收率为30.17%,2011 年全年蜡油收率为30.64%,蜡油收率提高了0.47% , 按照2011 年原油处理量973.65×104t计算,蜡油价格5 428.49元/t,渣油价格3 073.89 元/t,则年效益为1.077亿元/a。

减压深拔力度增加后,相应会增加燃料气0.2 t/h、抽真空蒸汽耗量2 t/h、电耗500 kWh/h 及循环水耗量500 t/h等,按满负荷1 190 t/h原料计算则,增加能耗为0.426 kg/t(标油)。燃料油按3 070 元/t 计算,年处理量按973.65×104t,则每年需要增加费用为1 277万元,按2011年数据合计增效9 493万元。仅仅提高了8 ℃一年就增加了近亿元的经济效益,效益明显。

5 结论

天津石化1 000×104t/a常减压装置运行至今已经有12 a,期间经历了三次大修改造,增加了一些设备,流程也有变动,设计操作参数也进行了调整,车间根据设计对实际操作也进行相应的调整,以满足实际生产要求,但是无论怎么调整,装置的减压深拔一直都在进行,经过减压深拔操作,提高了装置的总拔,进而增加了装置的经济效益,但是在运行过程中,根据市场需求,曾在2020 年10 月28日至11月1日,和2020年11月18—22日间降低减压炉出口温度到390 ℃上下,同时调整减压塔各操作参数,以保证沥青产品质量合格,每次生产一万余吨沥青产品,今后也会进行此类适应市场需求的操作。另外,闪蒸塔进料虽然经历了多次改造,包括换热器重新排布和进料管线加固,进料震动虽然有所改善,但是当原油性质轻,或者加工量大时震动还是较大,所以为了装置安全平稳长周期生产,减压炉出口长期控制在420~421 ℃,今后,装置会继续协同设计部门解决进料震动问题,以探索减压深拔更加严苛的操作条件。