卫生陶瓷低锆生料乳浊釉的研制*

吴秀銮 余静端 王 冁

(广东省潮州市质量计量监督检测所 广东 潮州 521000)

釉料作为重要的陶瓷材料,在提高陶瓷产品质量方面起到至关重要的作用。如何提高卫生陶瓷产品的釉面质量,提高卫生陶瓷产品的质量及档次,是当前诸多卫生陶瓷生产企业共同努力的目标,也是整个行业需要重视的问题。

“釉”指的是覆盖在陶瓷坯体表面上的玻璃状薄层,使陶瓷制品具有一定的稳定性和特殊的物理化学性能。陶瓷产品表面施釉的作用主要表现在2个方面:一是改善陶瓷产品的外观质量;二是提高陶瓷产品的使用性能。目前,乳浊釉在卫生陶瓷应用广泛。所谓乳浊釉就是在透明釉中加入乳浊剂,使釉中产生细小结晶体、气泡或熔析现象,对光线产生散射作用,从而获得的不透明的乳浊状釉面。

乳浊釉通常采用氧化锡、氧化钛、氧化锆等作为乳浊剂。锆英石作为生料乳浊釉的乳浊剂,以其热膨胀系数小、对烧成气氛不敏感、适应性强、性能稳定、乳浊效率高,而且能增进坯釉结合,增加釉面的抗水性、耐磨性和硬度等优点,已成为卫生陶瓷生产的重要原料之一。锆英石能提高白度与乳浊度,但是,锆釉存在高温粘度大,不易铺展平滑,容易出现针孔、釉面粗糙等缺陷,而且我国锆资源非常有限不可再生,锆英石的市场价格比较高。所以,如何降低锆英石用量又不影响其乳浊效果一直是困扰卫生陶瓷企业的一大难题。在卫生陶瓷釉料配方设计上,要综合考虑生产工艺与成本,合理调整各原料在配方中的比例,力求达到较好的乳浊效果、较高的白度和釉面质量。

1 研制过程

1.1 材料配制

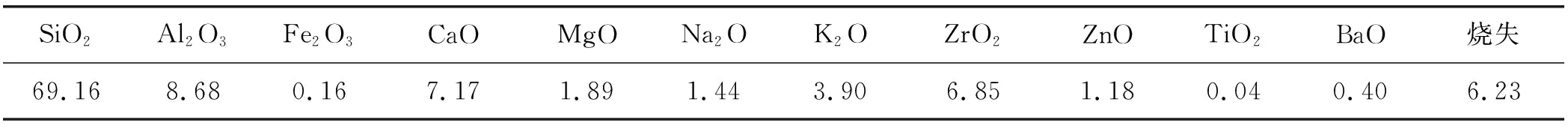

配制釉料的原料化学成分见表1。

表1 原料的化学组成(%)

1.2 工艺流程

称量→球磨→测细度密度→除铁→过筛→施釉→烧结→性能测试

1.3 釉料配方

经过多次配方试验确定釉料的配方范围,如表2所示。

表2 釉料的配方范围(%)

釉式如下:

1.4 工艺参数

料∶球∶水=1∶2∶0.5~0.55;

球磨时间:22 h;

釉浆细度:万孔筛余0.05%~0.1%;

釉浆密度:1.73~1.76 mg/L;

烧成温度:1 240~1 270 ℃。

采用干燥生坯喷釉法施釉,每个样品分别编号,晾干后置于卫生陶瓷生产企业梭式窑随成品陶瓷烧成。

1.5 检测结果

釉料的化学组成见表3。

表3 釉料的化学组成(%)

始融温度:1 160~1 250 ℃;

釉面光泽度:(90~92) GU;

釉面白度:79%~81%;

内外照射指数限量符合GB 6566-2010《建筑材料放射性核素限量》中A类装饰装修材料要求;

釉面外观质量和抗裂性符合GB/T 6952-2015 《卫生陶瓷》的要求。

2 讨论

2.1 硅酸锆的影响

硅酸锆使釉具有较强的乳浊性,从而有较强的遮盖力,其化学惰性大,能提高釉的化学稳定性,提高釉的耐碱耐磨性能。引入硅酸锆的釉料,高温粘度大,可以扩大釉料的烧成温度范围,而且硅酸锆在釉中容易析晶,结晶晶粒细小。试验表明,硅酸锆的细度越细,高温粘度越小,乳浊效果及釉面白度越好。 经过试验数据表明,硅酸锆用量在15%~18%时效果最佳,但因成本较高,经过多次配方调制,用量控制在10%也能达到较好的效果。

2.2 石英的影响

石英的主要成分是SiO2,SiO2是玻璃生成体氧化物,在绝大多数釉组成中,SiO2含量占50%以上,在卫生陶瓷釉中一般含有60%~75%。在釉中SiO2含量增加能影响釉的许多性质,如提高熔融温度,提高釉的粘度,增加釉对水溶性和化学侵蚀的抵抗力,增加釉的机械度和硬度,降低釉的平整系数等。釉料的成熟温度控制在1 250~1 280 ℃,而釉的成熟温度随SiO2及Al2O3摩尔数的增大而相应提高。为得到光泽度较好的釉,乳浊釉区分布偏向于高硅铝比值区(即SiO2/Al2O3≥10.17 的区域) ,而本实验釉的SiO2/Al2O3=13.0恰好符合此点。所以当SiO2/Al2O3为13.0时,在1 160 ℃下能够形成平整度、光滑度很好的薄釉层。由此可以看出,合理的SiO2/Al2O3比是影响釉的成熟温度和光泽度及获得良好釉面质量的关键。

2.3 方解石的影响

添加方解石用量,相应减少长石的用量,这样就减少了釉中K2O和Na2O对釉网络结构的破坏,降低了釉料的膨胀系数,从而提高了产品的热稳定性,且CaO在高温时有使釉料粘度快速降低的作用,因此有利于烧成过程中坯釉物化反应产生的气体快速排出,减少釉面针孔,同时由于CaO具有较高的折射率和表面张力,因此提高了产品的釉面光泽度和平整度,但釉中CaO含量太高时,不但容易使产品产生边泡,使釉面变软,出现划伤,而且易使产品产生烟熏,在氧化气氛中烧成时产品釉面易发黄。方解石的用量宜控制在15%以下, 经过多次配方调制,用量控制在12%能达到较好的效果。

2.4 滑石的影响

滑石不但能降低釉的烧成温度,增加釉的烧成范围,而且能提高釉的抗气氛能力, 而且能促进坯釉中间层的形成,从而提高釉面的热稳定性,提高釉料对气氛的适应能力,为釉料的高温氧化排气提供了条件,减少了针孔及釉泡的可能性,使釉面光泽度到进一步得高。但生滑石的鳞片状结构及高温下分解排气对釉料研磨,釉浆使用及釉面质量也会产生一些不良影响。因此,通常都将滑石煅烧后使用。烧滑石的加入量不能过多,若超过12%时,不但提高了釉料的耐火度和高温粘度,而且缩小了釉料的烧成温度范围,且会使釉析晶,釉面光泽变差甚至失透,釉面会出现圈缩现象,故经过多次配方调试其用量控制在4%。

2.5 氧化锌的影响

氧化锌可以降低釉料的烧成温度和高温粘度,减少釉面针孔。氧化锌还可以提高釉的表面张力,有利于形成平滑的釉面。另外,氧化锌具有较高的折射率,釉中加入适量氧化锌,提高了釉层的折射率,从而提高了釉面的光泽度。釉中氧化锌提高了釉的弹性,缓冲了有害反应力对釉层的破坏,改善了产品的稳定性,降低了釉的膨胀系数,扩大釉的熔融温度范围。但是过多则提高釉的耐火度,粘度也显著提高,易使釉结晶。因氧化锌成本较高,经过多次配方调制,用量控制在2%也能达到较好的效果。

2.6 碳酸钡的影响

氧化钡主要由碳酸钡引入。氧化钡在碱土金属氧化物中的助熔作用最强,并能提高釉的密度和折射率,降低晶析能力,增加釉面光泽度。但是氧化钡不能加太多,否则会形成无光釉,所以碳酸钡一般控制在3%以内,该低锆生料乳浊釉中只加了1%的碳酸钡。

3 经济分析

3.1 经济核算

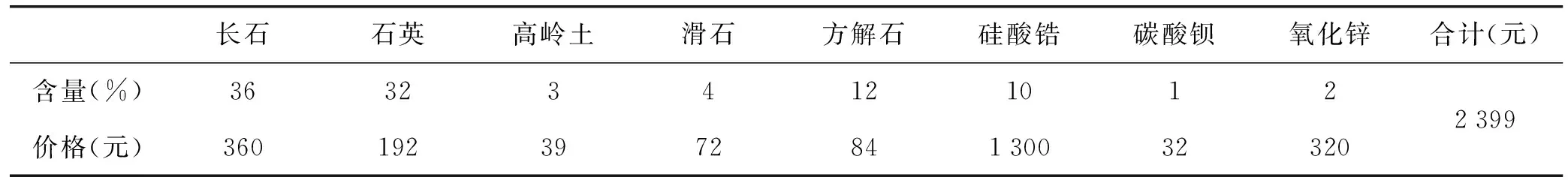

原材料成本:高岭土1 300元/t,石英600元/t,长石1 000元/t,滑石1 800元/t,方解石700元/t,硅酸锆13 000元/t,氧化锌16 000元/t,碳酸钡3 200元/t。

表4 计算1 t釉料的成本价格

人工、水电、设施折旧和税收为总费用的15%。

总成本为:2 399+2 399×15% =2 759(元)

该乳浊釉的市场价格约为3 300元,其利润为:(3 300-2 759)/2 759×100%=19.6%

3.2 市场前景

近几年我国的卫生陶瓷增长主要来自于中低端市场的扩大,工程渠道的需求的增加。例如政府保障房以及精装修商品房的大量开工建设也是助推行业的重要力量。卫浴品牌在电商市场发展迅猛,随着线上线下的打通,80、90后消费者的涌现导致的个性化需求增加,网络销售表现出爆发式增长。因此,开发生产出成本低,质量高的乳浊釉会大大激活国内市场,它的发展前景将会更加广阔。