SJ型低温干馏炉燃烧影响因素研究*

刘杰,范晓勇,闫龙,高勇,李冬,周秋成,3

(1. 榆林学院化学与化工学院,陕西榆林 719000;2. 西北大学化工学院,陕西西安 710069;3. 陕西金泰氯碱神木化工有限公司,陕西榆林 719300)

我国陕北地区煤炭资源丰富,煤种主要为弱黏和不黏性低阶长焰煤,该煤种是煤炭低温干馏的理想原料。但低阶煤热值小、易风化自燃,不适合远距离运输,极大地限制了其开发利用价值。将低阶煤进行低温干馏生产兰炭,使得原煤附加利用价值提高,兰炭产品的热值得到显著提高[1]。在榆林地区低温干馏技术的发展中,SJ 方型干馏炉已经成为主要的干馏生产炉。SJ 型低温干馏方炉是一种内燃内热式的低温干馏炉[2],其炉内为大空腔结构,炉体主要由干燥段、干馏段、冷却段等3部分组成[3]。

内热式低温干馏炉的回炉煤气燃烧后产生的氮氧化物、一氧化碳和二氧化碳等废气混入煤气中,降低了煤气的质量,增大了后续处理成本。在低温干馏过程中因缺乏适宜的测量装置导致许多重要的工艺参数没有准确的数值参考[4],严重影响了生产过程中的工艺改进。因此,许多研究者对低温干馏过程进行了研究[5-7]。胡小燕[8]利用Fluent 软件,对干馏炉内回炉气体的燃烧、燃气比和流量对炉内温度和压力分布的影响以及干馏炉内颗粒和煤焦油粒子粒径对焦油收率的影响进行了研究,得出最优燃气比和流量,同时还指出通过富氧干馏可以提高煤气热值。王强[9]通过煤富氧内热低温干馏的试验研究,找出了煤气不同富氧内加热条件对低变质煤低温干馏物(兰炭、焦油、煤气)的影响规律。陈海波[10]对干馏炉内温度、压力进行了测量,考察了干馏炉内温度、压力和炉内气体燃烧对低温干馏的影响,测定了低温干馏炉的热效率,为低温干馏生产工艺提供理论指导。

为了研究SJ 型低温干馏方炉燃烧过程中燃气比、入口流速及燃气比对其燃烧特性的影响,利用计算流体动力学(CFD)方法,对低温干馏炉内温度分布进行数值模拟,通过固定流速值,改变燃气比的方法确定了最优燃气比;通过固定燃气比值,改变流速值的方法,确定最优流速和流量;同时为了提高兰炭质量、煤气热值和焦油产量,考察了富氧干馏对兰炭生产工况的影响。

1 几何建模及网格划分

根据SJ 干馏方炉结构的对称性,为了建模和计算简便,对其结构进行合理简化,建立二维模型,取其右半部分进行建模和分析。干馏炉尺寸为宽12 m,高7.2 m,SJ 低温干馏炉由6 个排焦口和2 个排气口组成,排气口直径为1 m,进气口直径为0.2 m。SJ 低温干馏方炉模型见图1。SJ 低温方炉内部构造规整,干馏炉模型采用六面体网格划分的方法,对进气口,排烟口,壁面进行网格细化。

图1 SJ低温干馏方炉模型

2 数学模型的建立

湍流模型选用标准k-ε模型[11],燃烧模型选用有限速率/涡耗散(Finite rate/Eddy dissipation)模型[12],热交换模型选用P-1 辐射模型[13],炉腔内的煤层设置多孔介质模型,孔隙率为0.4。

3 边界条件

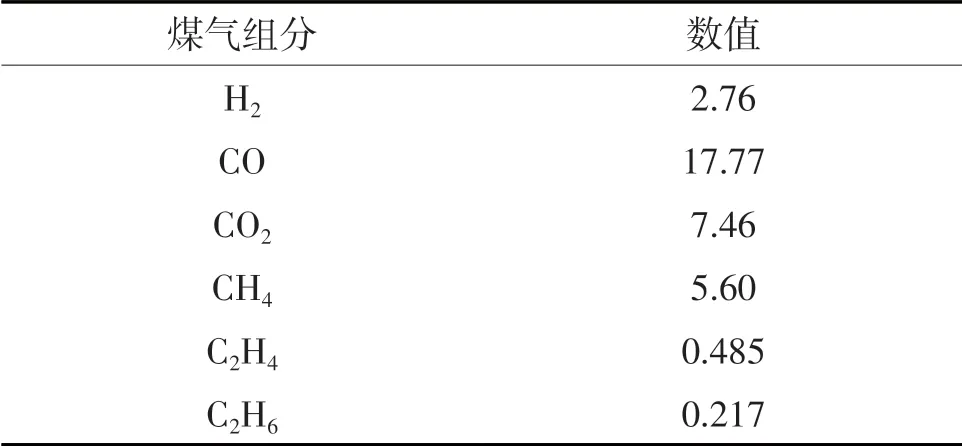

入口边界设定为速度入口,混合气体进口温度为55 ℃,低温干馏炉煤气组分见表1。出口边界设定为压力出口,出口相对压力设定为0;壁面设定为绝热壁面,未涉及到热损失;根据低温干馏炉的结构化对称性,选择中心面为对称边界。

表1 低温干馏炉煤气组成 w: %

4 数值模拟

4.1 燃气比的影响

燃气比r即回炉煤气和助燃空气的体积之比[14]。回炉煤气和助燃空气混合后发生燃烧反应,产生高温烟气,然后与原料煤层进行换热。燃气比不同,各气体组分质量分数不同,燃烧反应放出的热量不同。入口气体总流量为11 000 m3/h,入口直径为0.2 m,气体入口流速为24 m/s,考察不同燃气比对干馏炉燃特性的影响,试验结果见图2—图4。

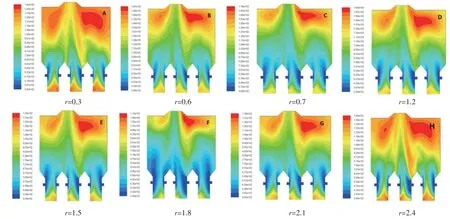

图2 燃气比对温度分布的影响

由图2 可见:当入口流速不变时,随着燃气比逐渐增大,干馏炉内温度的变化趋势大致相同。因为可燃气体燃烧是放热反应,且放出热量较大,随着燃烧反应进行,放出热量逐渐增大,炉内温度逐渐升高,而煤的热解反应过程中,官能团从主链上脱离,以及化学键的断裂都是吸热反应[15],所以炉内温度分布存在较大差异,混合气体进口温度最低,炉顶出现高温区域。

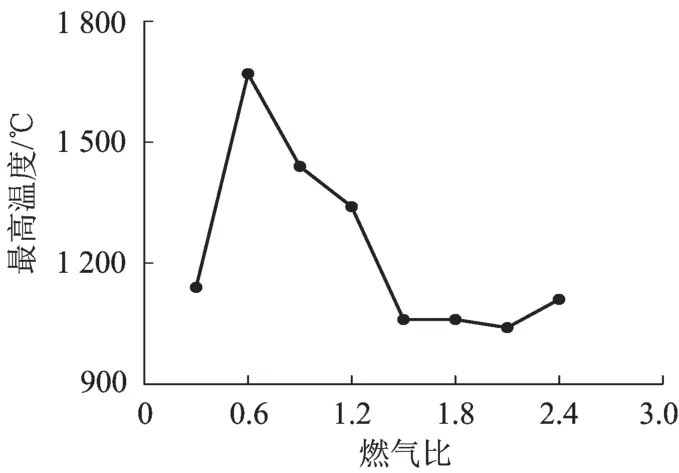

图3 燃气比和干馏炉内最高温度的关系

由图3 可见:当r=0.6 时,炉内温度达到最高,煤层表面最高温度可达1 670 ℃,此时炉内燃烧最充分,氧气和回炉煤气完全反应;随着燃气比继续增大,回炉煤气体积增大,氧气含量减少,此时回炉煤气剩余,氧气含量不足,多余的回炉煤气混入高温烟气中,温度开始出现下降趋势;当r 大于等于1.5 时,干馏炉内温度趋于稳定,并保持在1 100℃左右。

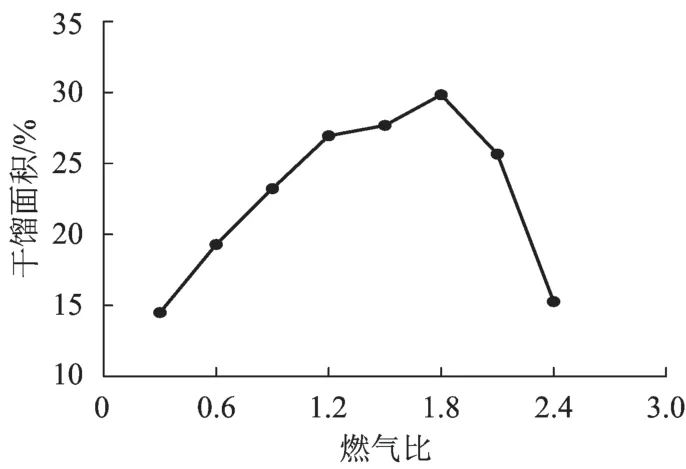

由图4 可见:随着燃气比增大,干馏炉内干馏区域面积先增大后减小,当r=1.8 时,炉内温度处于350~650 ℃的区域面积最大,最适合煤低温干馏,当燃气比继续增大时,炉内低温干馏区域逐渐减小。

图4 燃气比和干馏面积的关系

由图2—图4 可知,当r=1.8 时,温度分布较为合理,而且当r=1.8 时,炉内适合低温干馏的面积最大。因此,当入口气体流速保持不变时,最优燃气比选择为1.8。

4.2 进口流速的影响

通过燃气比对干馏炉内温度的影响研究可知,当燃气比r=1.8 时,炉内温度分布均匀,生产状况最佳,因此选择燃气比为1.8。在入口气体总流量为11 000 m3/h,入口直径为0.2 m,燃气比为1.8的条件下,改变气体进口流速,考察流速对干馏炉燃烧特性的影响,试验结果见图5—图7。

由图5 可见:当燃气比保持不变时,随着入口流速的增大,干馏炉内温度分布趋势大致相同,高温区域面积减小,但最高温度变化不大。入口流速增大,回炉煤气和助燃空气总流量变大,气体燃烧放出的热量增大,但随着气体流速增大,干馏炉未完全燃烧的气体体积增大,未燃烧的气体混入高温烟气中,同时高流速气体带走一部分热量,干馏炉内温度降低,使干馏炉内最高温度变化不大。当入口流速为24 m/s时,炉顶高温区域较小,干馏炉内温度分布相对较合理。流速相对较大时,更容易带走一部分挥发分和热量,避免了煤焦油二次热解,提高了煤焦油的产量[14]。

图5 气体进口流速对温度分布的影响

图6 流速和最高温度的关系

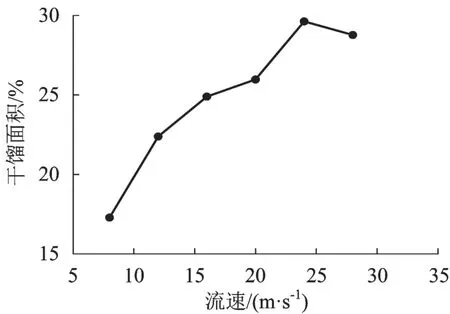

图7 流速和干馏面积的关系

入口流速增大,回炉煤气和助燃空气总流量变大,气体燃烧发出的热量增大,但随着气体流速增大,干馏炉未完全燃烧的气体体积增大,未燃烧的气体混入高温烟气中,同时高流速气体带走一部分热量,干馏炉内温度降低,使干馏炉内最高温度变化不大。由图6 可见:当入口流速为24 m/s 时,炉顶高温区域较小,干馏炉内温度分布相对较合理。流速相对较大时,更容易带走一部分挥发分和热量,避免了煤焦油二次热解,提高了煤焦油的产量。

由图7 可见:随着气体进口流速增大,干馏区域面积逐渐增大;当进口流速大于24 m/s 时,随着入口流速的继续增大,干馏区域面积开始出现下降趋势。综合考虑经济性及合理性,为避免高温区域过大,导致原料煤粘结,影响半焦质量,确定最优流速为24 m/s。

4.3 富氧干馏对干馏炉的影响模拟

富氧干馏技术就是利用富氧空气或者纯氧气代替空气,然后和回炉煤气混合燃烧,产生高温烟气对原料煤进行干馏[16]。煤的低温干馏过程中,热量主要来自于气体燃烧反应的放热,气体的燃烧工况直接影响干馏炉内温度的分布,而干馏炉内温度的分布对兰炭质量、焦油收率和煤气热值都有较大影响。

由回炉煤气和燃烧的化学反应方程式可知,若回炉煤气与助燃空气充分燃烧,7 mol 回炉煤气需消耗10.5 mol 氧气。助燃空气含氧量与混合气中氧气质量分数的对应关系见表2。通过对不同燃气比和不同流速下干馏炉内温度模拟结果可知,最优燃气比为1.8,最优流速为24 m/s。若保持回炉煤气和助燃空气的总流量不变,最优工况下,回炉煤气的流量为7 071 m3/h,助燃空气的流量为3 929 m3/h,空气中氧气体积分数约为20%,此时进口混合气体中氧气的质量分数为0.104 52。

表2 助燃空气含氧量与混合气体中氧气质量分数的对应关系

在保持入口气体总流量为11 000 m3/h,入口直径为0.2 m,燃气比为1.8,入口流速为24 m/s 不变的条件下,考察了助燃空气中含氧量(φ)对温度分布、出口气体质量分数的影响,结果见图8—图9。

图8 不同氧气体积分数对温度分布的影响

图9 不同含氧量对出口各气体质量分数的影响

由图8 可见:随着含氧量的增加,干馏炉内温度先上升后下降再上升,最后趋于稳定,但比用空气做助燃空气时略高。研究过程中,回炉煤气流量保持不变,若回炉煤气充分燃烧,需保持氧气的流量大于等于1 294 m3/h,当含氧量为30%时,氧气的流量为1 178 m3/h,所以当氧气体积分数约为30%时,回炉煤气和氧气的燃烧最充分,温度大约达到最高;随着氧气含量继续增大,回炉煤气完全耗尽,多余的氧气混入高温烟气中,使干馏炉内温度降低;含氧量为50%时,炉内最高温度和常规干馏相差不大;当含氧量大于50%时,由于含氧量过高,干馏炉内高温环境下发生气体的二次燃烧反应,会使炉内温度再次升高。

由图9 可见:随着含氧量的增加,气体出口各气体质量分数均有上升的趋势, 富氧或纯氧干馏可提高煤气的热值,但为了保证兰炭质量和焦油回收率,干馏炉内温度不宜过高。当助燃空气中含氧量为50%时,干馏炉内温度和常规干馏相差不大,但能在一定程度上提高煤气的热值。

5 结论

采用Fluent 软件对SJ 低温干馏方炉进行建模,在流速不变的条件下,模拟不同燃气比对干馏炉内温度分布的影响;在燃气比不变的条件下,模拟不同流速对干馏炉内温度分布的影响;同时为了提高兰炭质量和煤焦油收率,还考察了富氧干馏对工艺的影响,得到以下结论。

1)燃气比和流速对干馏炉内温度的分布有较大的影响,当燃气比为0.6时,干馏炉内气体充分燃烧,温度达到最高;当燃气比为1.8 时,干馏炉内温度分布相对合理,干馏区域面积最大。当气体流速为24 m/s 时,炉顶高温区域较小,干馏区域所占面积较大。

2)用富氧空气代替空气干馏,可在不改变原来干馏炉结构基础上进行生产,炉内温度与常规干馏差别不大,但能在一定程度上提高煤气热值。