高功率密度全电消防钳的结构设计及性能研究

白传栋,王德义,王海波

(1.北方工业大学 机械与材料工程学院,北京 100144;2.北京航天自动控制研究所 宇航智能控制技术国家级重点实验室,北京 100854)

在工程领域上,有很多工作需要对金属材料进行压接和切割,但由于金属材料都非常坚硬,不易于被压接和切割,而很多压紧钳大多数采用机械式,压紧力相对较小,在完成这类工作的过程中会遇到很多困难,不便于操作。随着液压技术应用遍布各个领域,人们将液压技术应用到便携式液压钳中,来实现液压增力,效果明显[1]。液压钳主要是利用有压力的油液作为传递动力的工作介质,将机械能转换成油液的压力能,再将油液的压力能转换成机械能,从而实现用简单省力的操作,完成对材料的压接和切割等工作。例如杨美娜等[2]提出的便携式液压钳,通过杠杆手柄、大油缸和阀块的联合传动,可以实现对铜、铝缎子的剪切,但输出力较小,仅为50 kN.刘健[3]利用薄型液压缸、活塞等结构件,将手动液压钳改进为电动液压钳,虽然可以减轻作业人员的劳动强度,但由于使用液压缸作为驱动源,在工作过程中需要携带液压泵站,这样就造成整体体积大、携带不方便等问题。也有学者致力于对液压钳系统性能进行分析,如付俊等[4]利用Ansys软件对海底基盘恒夹紧力的液压钳进行了仿真,得到的仿真分析结果与试验测试结果基本吻合。

但随着装备水平的发展,对消防设备的重量要求越来越严格,进而对消防钳的功率-重量比等性能指标提出了更高的要求。如前文所述,现在使用较为轻便的液压钳,耐用性高,到达设定压力自动卸压,但存在总体重量较大、功率重量比较小、效率较低、液压系统存在油液泄露等问题,且对出现的故障不易分析。无法满足现代消防设备高功率重量比、强承载能力、高可靠性且轻便的需求[5-7]。

鉴于此,本文提出了一种功率-重量比高、承载力强及安装空间小的全电消防钳装置,用于消防及安全设备领域,并对其结构和性能进行了介绍。

1 机械结构及原理介绍

HPEFT的结构原理如图1所示,主要由伺服电机、减速器、锂电池、行星滚柱丝杠副(包括丝杠及螺母)、钳头、传感器等部件配合组成。

本研究选用的伺服电机为低供电电压的直流无刷电机,当使用场所有电源时,可以通过电机后端的电源线进行供电,无电源时,可以使用HPEFT下端的锂电池进行供电。伺服电机与减速器装配一体,并安装在壳体上,减速器的输出轴与丝杠末端通过键的形式相连。丝杠与螺母啮合,螺母将丝杠的旋转运动转化为直线运动;螺母与输出杆通过螺纹及止动垫圈固连,由螺母推动输出杆输出直线运动。输出杆通过连接装置驱动钳头的开合。丝杠末端通过一对角接触球轴承保证同轴度,并将负载传递的力卸荷到壳体上。控制器及锂电池安装在壳体内部。

使用过程中,操作人员可以通过手持方向轮来提携HPEFT并把控操作方向。伺服电机以码盘作为位置传感器,通过转动位置调节器来控制伺服电机转动,进而控制输出杆伸出的长度,操作简单、便捷。同时,系统内置了行程开关,以保证行星滚柱丝杠副不超出许用行程。除了这些基本功能的实现外,根据具体需求,还可以为系统增设温度传感器、力传感器等,通过对多路信号的综合分析,实现对HPEFT工作状态进行检测以及健康状态管理等。

该HPEFT以现有液压钳的钳头为基础,以行星滚柱丝杠副作为主要传动、承力部件,利用全电系统代替液压系统,并在尾部集成控制器、锂电池等,极大地减小了整机的体积和重量,提高了功重比[8-9]。

2 系统指标及核心部件选型

钳头部分的结构已经较为完善,可以作为标准件沿用至HPEFT.故本文对标现有液压消防钳驱动组件,对HPEFT的驱动组件提出以下要求:

1) 出力不小于150 kN;

2) 输出杆的有效行程不小于100 mm;

3) 输出杆的运动速度1~3 mm/s;

4) 锂电池供电模式下,需连续工作30 min.

2.1 行星滚柱丝杠副选型

如图2所示,行星滚柱丝杠副最早在1942年由瑞典人CARL B S发明,是一种可以平稳、高效地实现旋转运动和直线运动相互转化的机械装置[10]。

相比于滚柱丝杠,行星滚柱丝杠副具有高承载能力、长寿命、高转速等优点。根据需求指标,可选取公称直径为39 mm的标准式行星滚柱丝杠副,导程为5 mm,头数为5,其动态负载为179.2 kN,静态负载为245.2 kN.

图2 行星滚柱丝杠副Fig.2 Planetary roller screw

对行星滚柱丝杠副的刚度进行校核,由工作负载引起的轴向变化量为:

(1)

式中:F=150 kN为最大工作负载;Ph和N分别为行星滚柱丝杠副的导程和头数;A=1 194.6 mm2为丝杠的截面面积;E=2.1×105MPa为材料的弹性模量。

经计算得其轴向变形量为0.6 μm,查看相关标准可知,当行星滚柱丝杠副的行程小于315 mm时,允许的变形量为16 μm,即刚度满足要求。

输出杆处于最大速度时,丝杠转速为:

(2)

当输出杆的速度为v=0.003 m/s时,丝杠的额定转速为36 r/min,由于丝杠与减速器的输出轴直接固连,故丝杠的转速就是减速器的输出转速。

2.2 电机设计及减速器选型

根据选定的行星滚柱丝杠副,来计算满足负载要求的驱动力矩Tprs和驱动转速nprs.行星滚柱丝杠驱动端输入扭矩Tprs与输出力Fprs之间关系如下:

(3)

丝杠效率ηprs为0.95,则减速器的输出力矩为125.6 N·m.由2.1小节可知减速器输出的最小转速为36 r/min.

考虑到对减速器的需求具有输出力矩较大、转速较小等特点,本文采用传动速比大、承载能力高的谐波减速器。通过对比相关资料,选用RV20E减速器,其额定输出扭矩为135 N·m,额定转速为40 r/min,减速比i=105.则电机的输出转矩及输出转速分别为:

(4)

2.3 热结构优化设计

相比液压驱动而言,纯电动驱动具有效率高、体积重量轻、使用维护简单、寿命长等优点,但散热难度相对较大,而液压驱动靠内部油液均匀温度进行循环冷却。纯电动驱动热传导效果差,需要专门热结构优化设计,可从发热和散热两方面入手。

发热主要集中在电控盒和伺服电机,为了降低发热,应提高电能和电机的利用效率,最有效的方式是选用匹配度高的定制化电机,使得电机既满足输出力和速度的要求,又不至有太多余量导致浪费。

散热方面在电控盒后段侧面和电机前段侧面开通风孔,电机自带轴流风扇,使得在电控电机舱段内形成良好散热风道,提高散热效率。另外电控装置还安装了专门的热沉和散热片,使热量进一步均匀并加快散出。通风口开在设备最后端侧下面,利于防止现场恶劣环境对机内的污染。

2.4 供电模块设计

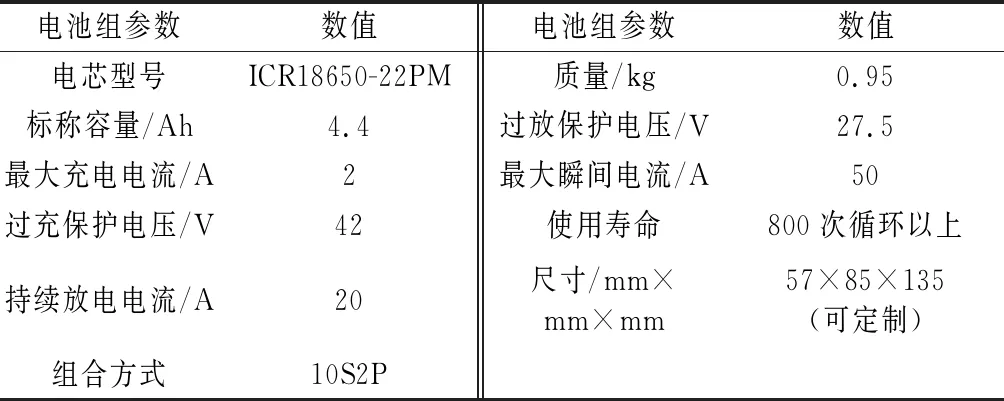

所设计的伺服电机供电电压为36 V,需采用额定电压为36 V,最低27 V,最高42 V,4.4 Ah电量的锂电池作为供电模块。故选用目前市场资源相对较多的18 650锂电池组,通过10节串联、2组并联组成电池组,并在内部集成电池电压监控保护板,电池组性能参数如表1所示。由于满电时的电池电压较高,故对电机、电池供电线路、电控功率板等专门做了绝缘处理,以保证安全。

表1 电池组性能参数Table 1 Performance parameters of battery pack

3 强度仿真分析

利用Ansys Workbench有限元仿真软件对HPEFT的主要承力部件进行强度校核与变形量分析,以验证所设计机械结构的合理性[4]。本节主要对HPEFT前端的钳头壳体和后端的主壳体进行建模及仿真分析。

3.1 钳头壳体的建模及仿真分析

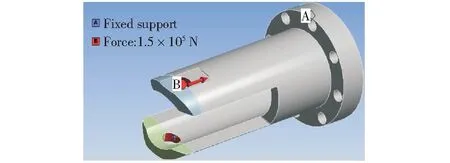

HPEFT前端的钳头壳体通过螺钉与主壳体、方向轮固连为一体,将固定面确定为钳头外壳与主壳体的连接面(如图3中A面)。

对于钳头壳体的前端,通过销钉与钳头组件相连,在工作过程中,钳头组件将负载力通过销钉传递到A面,进而传递到方向轮(操作者),这个负载力的大小由前文可知最大为150 kN(如图3中B面)。

图3 钳头壳体的边界条件设置Fig.3 Boundary condition setting of tong head shell

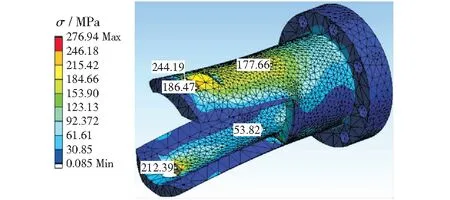

在设置边界条件的基础上,对钳头壳体进行仿真分析,可以得到钳头壳体的应力分布(如图4)以及钳头壳体的变形量图(如图5),图中红色显示为受应力或变形量最大的位置。

图4 钳头壳体的应力分布Fig.4 Stress distribution of tong head shell

图5 钳头壳体的变形量云图Fig.5 Deformation of tong head shell

如图4所示,钳头壳体最大应力为277 MPa,应力最大点位于钳头壳体内部与销钉连接的小半圆处,相比其他部位,由于此处有拐角,应力集中现象使此处应力较大。由于铝合金材料较轻,故材料采用的是铝合金7075-T6,其抗拉强度为560 MPa,屈服强度为505 MPa.由于钳头壳体的最大应力为277 MPa,故满足强度要求。

从图5中可看出,最大变形量为0.68 mm.目前,对于刚度没有严格的标准来评判,但可以根据变形量的大小以及需求来进行定性的分析。这里最大变形0.68 mm,可以认为刚度可靠。

3.2 主壳体的建模及仿真分析

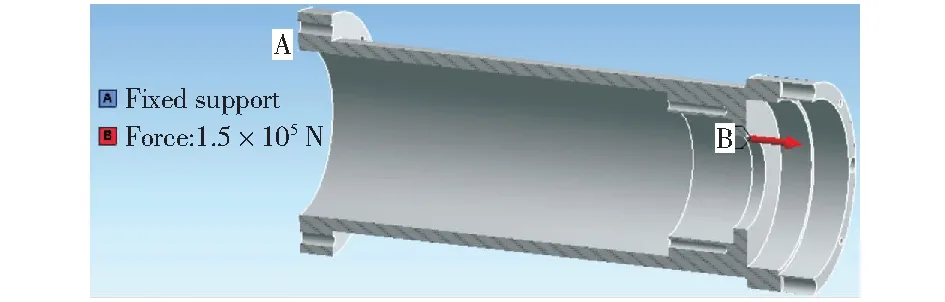

HPEFT后端的主壳体通过螺钉与钳头壳体、方向轮固连为一体,因而将固定面确定为主壳体与钳头壳体的连接面(如图6中A面)。

HPEFT在工作过程中,输出杆处产生的150 kN轴向负载力,通过行星滚柱丝杠副及支撑轴承传递到主壳体的B面上,进而传递到方向轮(操作者),故将主壳体的B面设置为受力面。同时,主壳体与减速器的连接处有少量受力,可以忽略不计。

图6 主壳体的边界条件设置Fig.6 Boundary condition setting of main shell

在设置边界条件的基础上,对主壳体进行仿真分析,可以得出主壳体的应力分布(如图7)以及主壳体的变形量(如图8),图中红色显示为受应力或变形量最大的位置。

图7 主壳体的应力分布Fig.7 Stress distribution of main shell

图8 主壳体的变形量Fig.8 Deformation of main shell

如图7所示,主壳体最大应力为179 MPa,应力最大点位于主壳体与轴承的接触点处。主壳体材料与钳头壳体材料相同,均采用铝合金7075-T6.由于主壳体的最大应力为179 MPa,故满足强度要求。从图8中可看出,最大变形量为0.12 mm,可以认为刚度可靠。

4 系统性能分析

4.1 仿真模型的建立

AMESim的全称是LMS Imagine.Lab AMESim,是一种多学科领域复杂系统建模仿真平台。AMESim采用基于物理模型的图形化建模方式,为用户提供了可以直接使用的丰富元件应用库,使用户从繁琐的数学建模中解放出来,从而专注于系统本身的设计[11-13]。

在AMESim中建立系统仿真模型,如图9所示,主要包括控制器、伺服电机矢量控制及机械本体三个部分,考虑的因素有:

1) 对于伺服电机,考虑了内部阻尼系数、d-q坐标轴电感、永磁体磁链及定子绕组阻值等参数[14];

2) 对于行星滚柱丝杠副,丝杠随电机旋转,螺母直线运动,考虑了内部摩擦、间隙和刚度对系统性能的影响[15];

3) 考虑了系统内部结构件的等效质量、转动惯量及结构刚度等;

4) 考虑壳体及转接件的连接刚度。

1-控制器部分;2-伺服电机矢量控制部分;3-机械本体部分图9 系统仿真模型Fig.9 System simulation model

4.2 仿真结果及性能分析

为提高系统的快速性、稳定性,本文采用伺服控制中相对成熟的三环PID控制方法,并引入前馈控制以消除斜坡信号的稳态误差,在系统未出现偏差之前对其进行补偿,提高系统的响应速度。该复合控制方法,可以在满足伺服系统快速高精度定位的同时,对电机速度和加速度进行约束,增强控制系统的鲁棒性,提高系统稳态和动态品质。

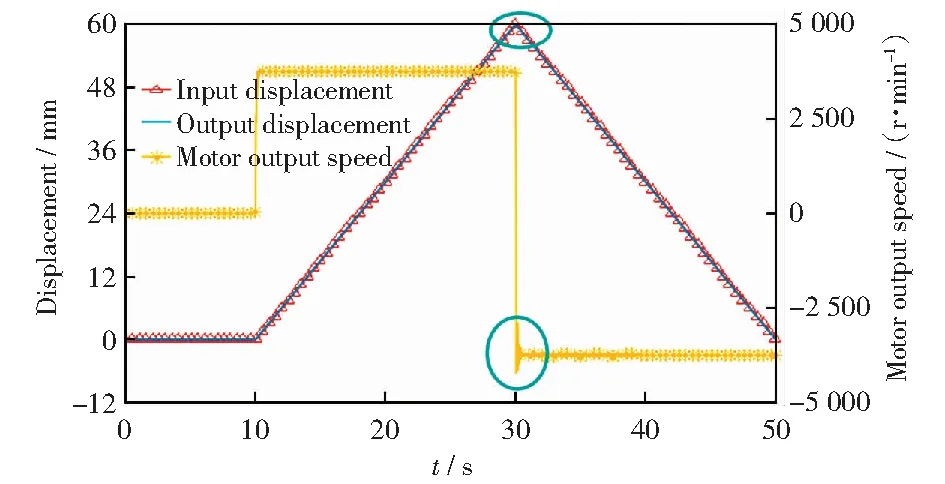

为了对系统性能和运动精度进行分析,设置仿真时间为10 s,采样频率为10 000 Hz,在10 s时给定3 mm/s的速度指令(即三角形斜坡指令),并于30 s时给定-3 mm/s的速度指令,得到系统输出位移曲线及电机输出的转速如图10所示。从图中可以看出,整体的跟踪性能较好,但当运动方向发生改变时,电机的输出转速发生了小幅度震荡。

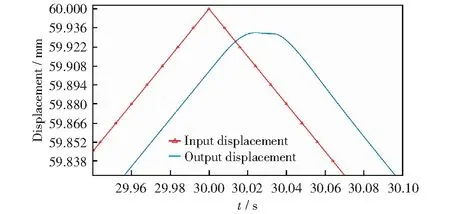

从图11中可以看出,加入前馈的复合控制系统的跟踪性能较好,滞后时间不大于0.1 s.但从被放大的位移响应曲线图中可以观察到,运动方向改变时,输出位移的峰值处出现了平顶现象,即行星滚柱丝杠副的间隙会对系统的输出性能产生影响。但其位置误差不超过0.1 mm,对于本文所研究的HPEFT是可以接受的。

图10 系统仿真结果图Fig.10 Result of system simulation

图11 间隙对系统输出性能影响的放大图Fig.11 Effect of gap on system output performance

结合图10及图11,可知系统的动态性能良好,符合系统指标要求。

5 结论

本文针对高功率-重量比、强承载力、小安装空间消防钳的需求,研制了一款全电消防钳,为全电消防设备的设计提供了一种思路。主要取得的研究成果如下:

1) 以现有液压钳的钳头为基础,以行星滚柱丝杠副作为主要传动、承力部件,并在尾部集成控制器、锂电池等,减小了整机的体积和重量,利用全电系统代替液压系统,解决了液压系统带来的负面问题,提高了功重比。

2) 对HPEFT的核心部件的选型和设计进行了介绍。利用Ansys Workbench软件对主要承力的壳体进行了强度校核与变形量分析,结果表明,强度均符合要求,且刚度可靠。

3) 基于AMESim软件对HPEFT的性能进行了仿真分析,结果表明,加入前馈的复合控制系统跟踪性能较好,滞后时间不大于0.1 s.同时,行星滚柱丝杠副的间隙会对系统的动态特性产生影响,但其位置误差不超过0.1 mm,对于本文所研究的HPEFT是可以接受的。