防汛墙底板大体积混凝土温度控制与监测

彭 潜,姚顺雨,刘占领,杨万伦

(上海勘测设计研究院有限公司,上海 200434)

大体积混凝土结构是现代化建设过程中广泛采用的一种结构形式,尤其在水利工程、交通及水运工程领域发挥重要作用[1]。因混凝土浇筑方量大,且多为一次性连续浇筑,在硬化过程中,水泥水化反应产生大量水化热,而混凝土材料是热的不良导体,热阻大,热量聚集在内部不易散发,表面散热较快,从而在其内部和表层形成较大温差。当温差超过一定限值,将产生温度应力,当温度应力超过混凝土自身的抗拉强度时,会在混凝土表面产生温度裂缝。温度裂缝产生后,将对结构的抗渗性、耐久性、整体性、承载能力等方面均产生不利影响。为避免大体积混凝土结构产生温度裂缝,在施工过程中采取温控措施和温度监测是确保大体积混凝土工程质量非常重要的措施[2-6]。

本文以黄浦江某施工段防汛墙底板大体积混凝土温度监测施工为例,根据现场实测数据对该问题进行分析,初步实践证明针对大体积混凝土施工所采取的一些措施在实际施工中具有指导意义。

1 工程概况

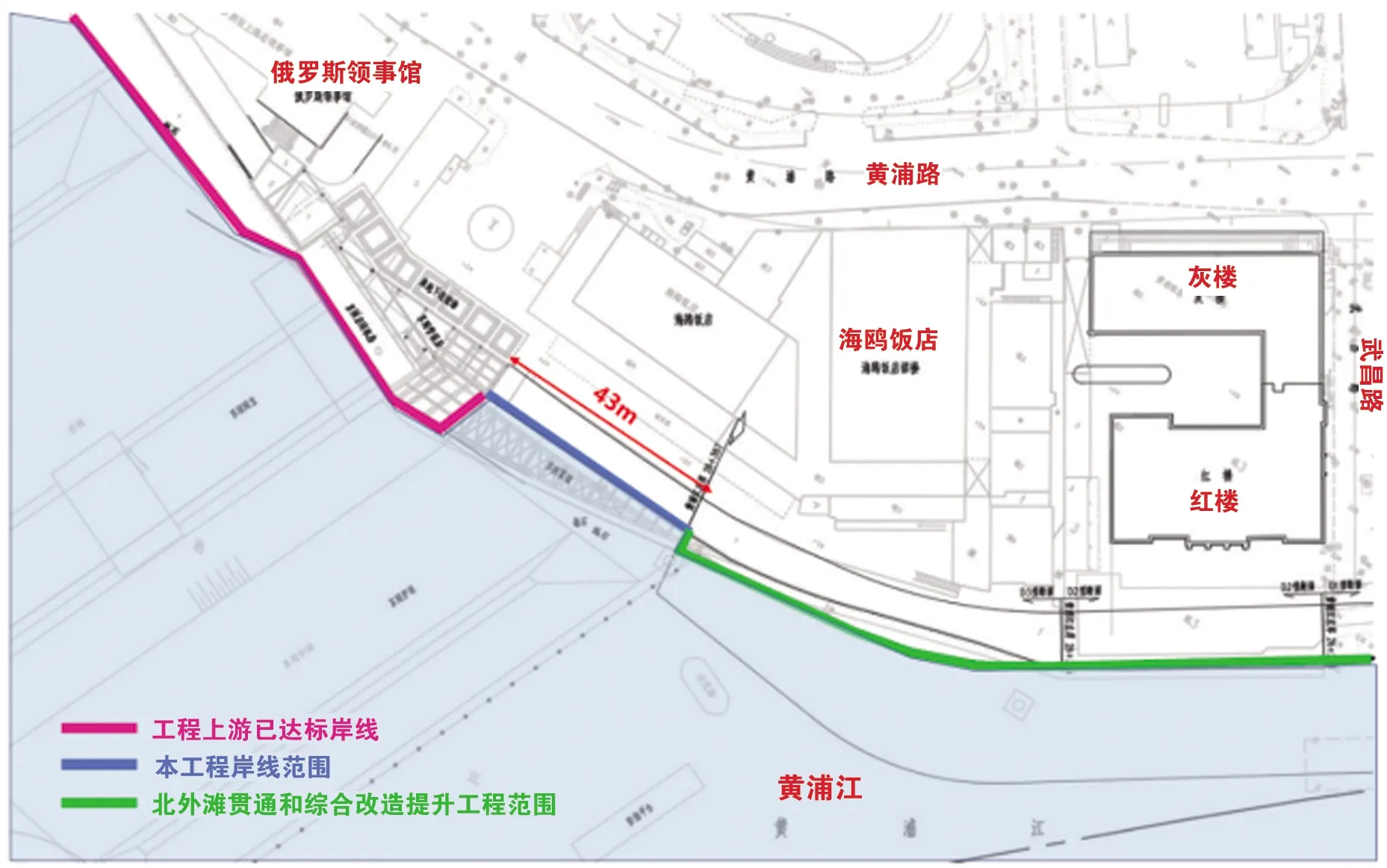

黄浦江某施工段综合改造工程新建及改建防汛墙全长43 m,防汛墙底板尺寸为43.0 m×7.6 m×1.0 m,为大体积混凝土结构形式,工程区平面布置见图1。

图1 工程区平面布置

本工程防汛墙工程等别为Ⅰ等,永久性防汛墙采用黄浦江1 000年一遇高潮位(1984年批准)设防,非汛期临时防汛墙采用非汛期200年一遇标准。

2 大体积混凝土温度控制与监测

混凝土的裂缝是绝对存在的,无裂缝是相对的。所谓的大体积混凝土结构裂缝在一般的工业和民用建筑中是指结构中宽度大于0.05 mm的裂缝[6]。

大量研究表明[6-12],温度荷载是导致大体积混凝土结构裂缝产生的主要原因,而造成温度裂缝的原因有两类:第一类是混凝土自身特性所引起的,混凝土在凝结过程中产生的大量水化热导致内部温度升高;第二类是外部环境变化所引起的,包括环境温度、日照、寒潮、水温等影响因素。

拟对该工程区大体积混凝土底板进行温度控制技术措施与温度监测,避免有害裂缝的出现,进而指导后续施工。

2.1 温度控制

大体积混凝土温度控制技术主要措施可参考如下:①优化混凝土配合比,降低绝热温升值;②控制入模温度;③埋设冷却水管并注意浇筑后养护。

为优化混凝土配合比,水泥用量、砂率、骨料级配的选择至关重要。水泥用量决定着水化热释放量,用量过大,会释放过多水化热,导致结构物内部急速升温,与表面或外界环境形成温差,里表温差会形成拉应力,当混凝土前期强度较低时,不足以抵抗拉应力,就会导致裂缝形成。合理的砂率将避免混凝土内部受力不均匀出现局部裂缝,且避免表面产生干缩裂缝。骨料级配影响这混凝土和易性的好坏,当骨料级配差则导致拌合物和易性差。推荐选择粒径较大、颗粒形状较好、热学性能好且级配良好的骨料,控制水灰比,减少混凝土缺陷。可在混凝土拌合物中添加纤维提高混凝土的抗裂性,阻止裂缝发展。

为控制入模温度:①在泵管的整个长度范围内覆盖一层麻袋,定时喷洒冷水降温,以减少混凝土泵送过程中吸收太阳的辐射热;②在混凝土制备过程中加碎冰等量替代,每方混凝土加100 kg冰屑,控制入模温度小于30℃。

为保证工程质量,加快工程施工进度,冷却水管法是大体积混凝土温控常用措施之一,在混凝土中预埋一些网状水管,利用管中循环冷却水的流动来降低混凝土内部温度[13-15]。

本工程通过与某工程检测中心共同合作优化混凝土配合比,并严格控制骨料的规格和质量[16]。最终选用5.0~31.5 mm的连续级配碎石,砂率控制为35%,防汛墙底板C35P10混凝土优化配合比为水∶水泥∶砂∶石∶F类Ⅱ级粉煤灰∶聚羧酸高效减水剂=0.45∶0.82∶1.88∶2.59∶0.12∶0.012,并采用加冰屑等措施控制入模温度。

2.2 测点布置

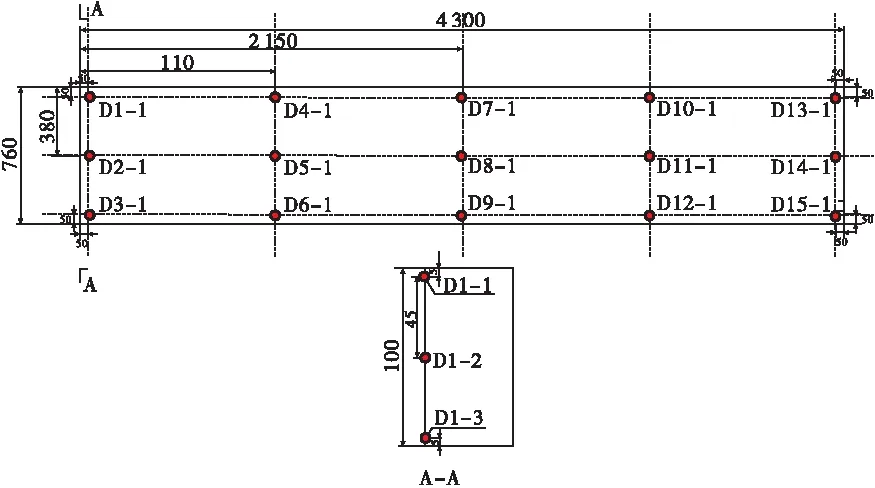

测温点埋设应选择温度变化较大的地方,即温差变化较大、受环境影响较大、易散失热量的部位及绝热温升最大和收缩应力最大的地方。上下测温点均位于距混凝土表面50 mm处,中间测点位于混凝土底板厚度的中心处。

防汛墙底板形状为长方形,距离底板边缘50 cm进行设点,其中沿长度方向设5个测位,沿宽度方向设3个测位,共设测位15个,测位编号D1—D15,每个测位沿厚度方向设在混凝土的表层、中心及底层3个测点,测点编号D1-1—D1-3,共计45个测点,温度测点布置示意见图2,在绑扎底板钢筋时进行埋设,现场安装见图3。

图2 温度测点布置示意(cm)

图3 温度测点现场安装

测点采用K型热电偶,量程-30℃~130℃,测温误差小于等于±0.5℃,配以TES1310型数字测温表进行测读。

混凝土施工过程中对混凝土拌合物入模温度、表层温度、中心温度、底层温度、环境温度等参数进行监测。

混凝土拌合物入模温度及环境温度则通过手持式电子测温仪进行监测,每隔1~2 h对各个测温点进行测温。

2.3 监测方法及控制原则

绑扎底板钢筋时宜埋设温度测点,热电偶和传输导线应有一定的防护措施,防止施工过程中损坏传感器和电缆。

在底板混凝土浇筑时开始测温,前两天每2 h测温一次,昼夜连续跟踪监测,测得温度最高值以后,减少监测频次至4 h一次,并继续监测48 h,之后按8 h一次的监测频次继续观测48 h,后期每24 h监测一次的频次监测3次。

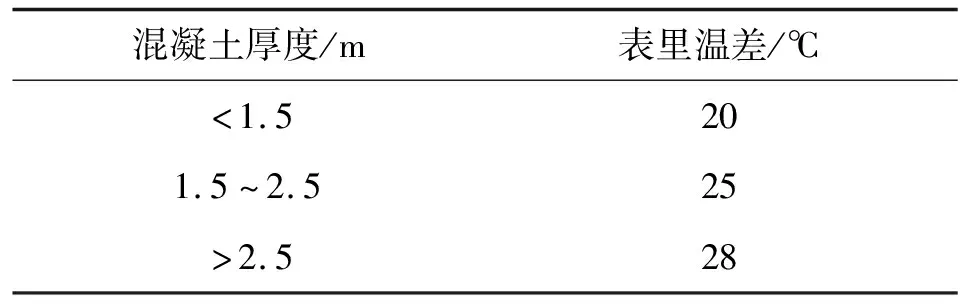

根据《大体积混凝土温度测控技术规范》[17]要求,在温度监测过程中,当出现降温速率、表里温差超过下列规定时应自动报警,并及时调整和优化温控措施:①降温速率大于2.0℃/d或每4 h降温大于1.0℃;②表里温差控制值应符合表1规定。

表1 混凝土表里温差控制值

当混凝土的降温速率和表里速率满足以上要求,且混凝土最高温度与环境最低温度之差连续3 d小于25℃时,可停止温度监测。

3 监测数据分析

对15个温度测位均绘制各测点的温度变化曲线,并选取有代表性的过程线见图4—7;并统计部分测位不同时间的内表温差及表面与环境温差见图8—9。

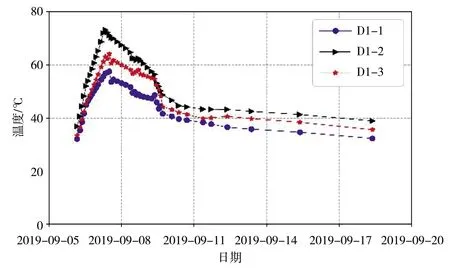

图4 D1温度测点过程线

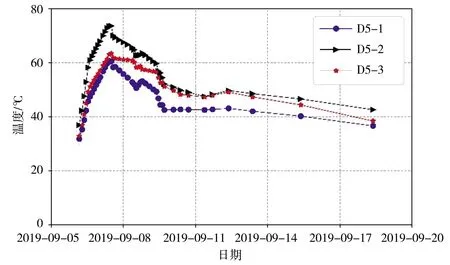

图5 D5温度测点过程线

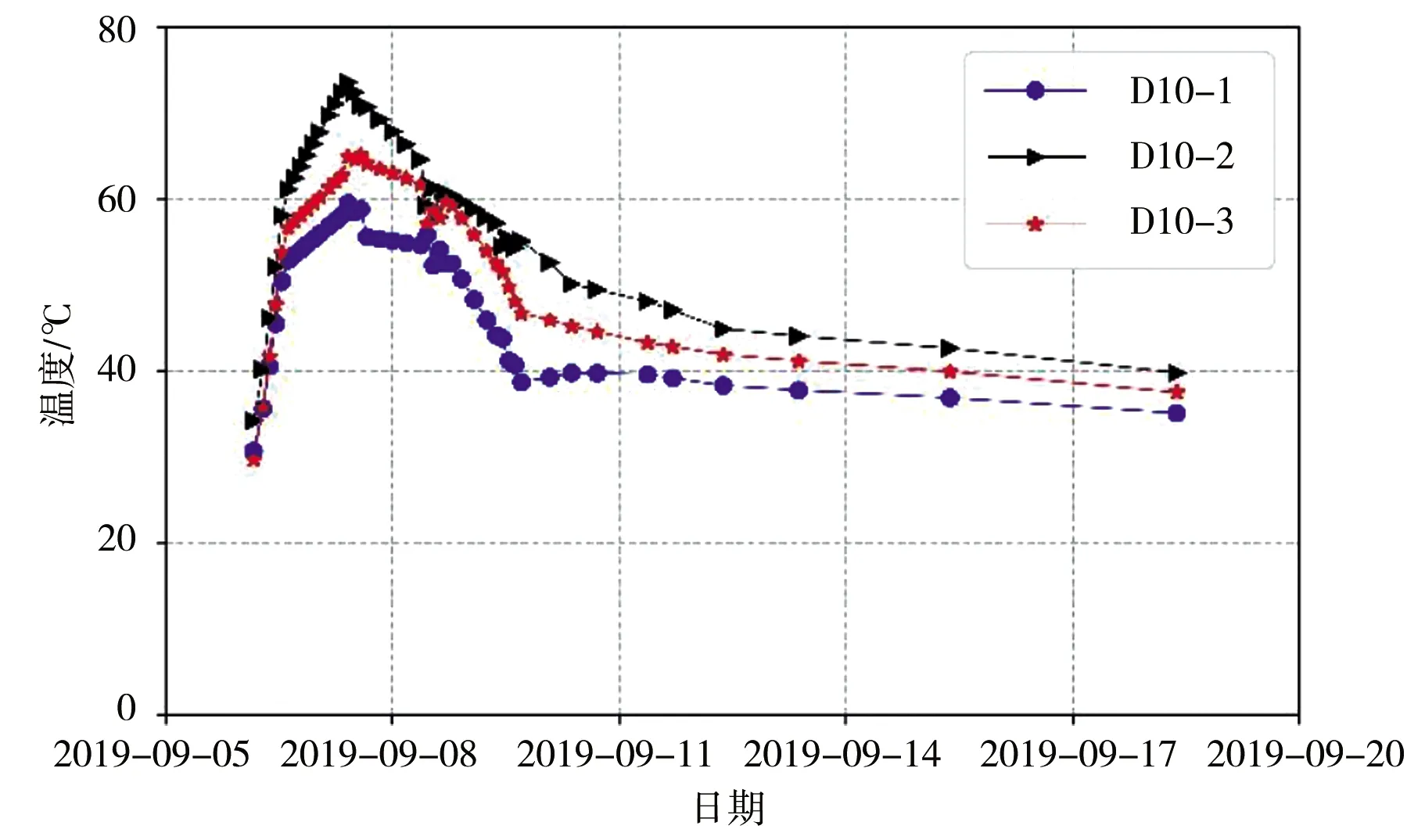

图6 D10温度测点过程线

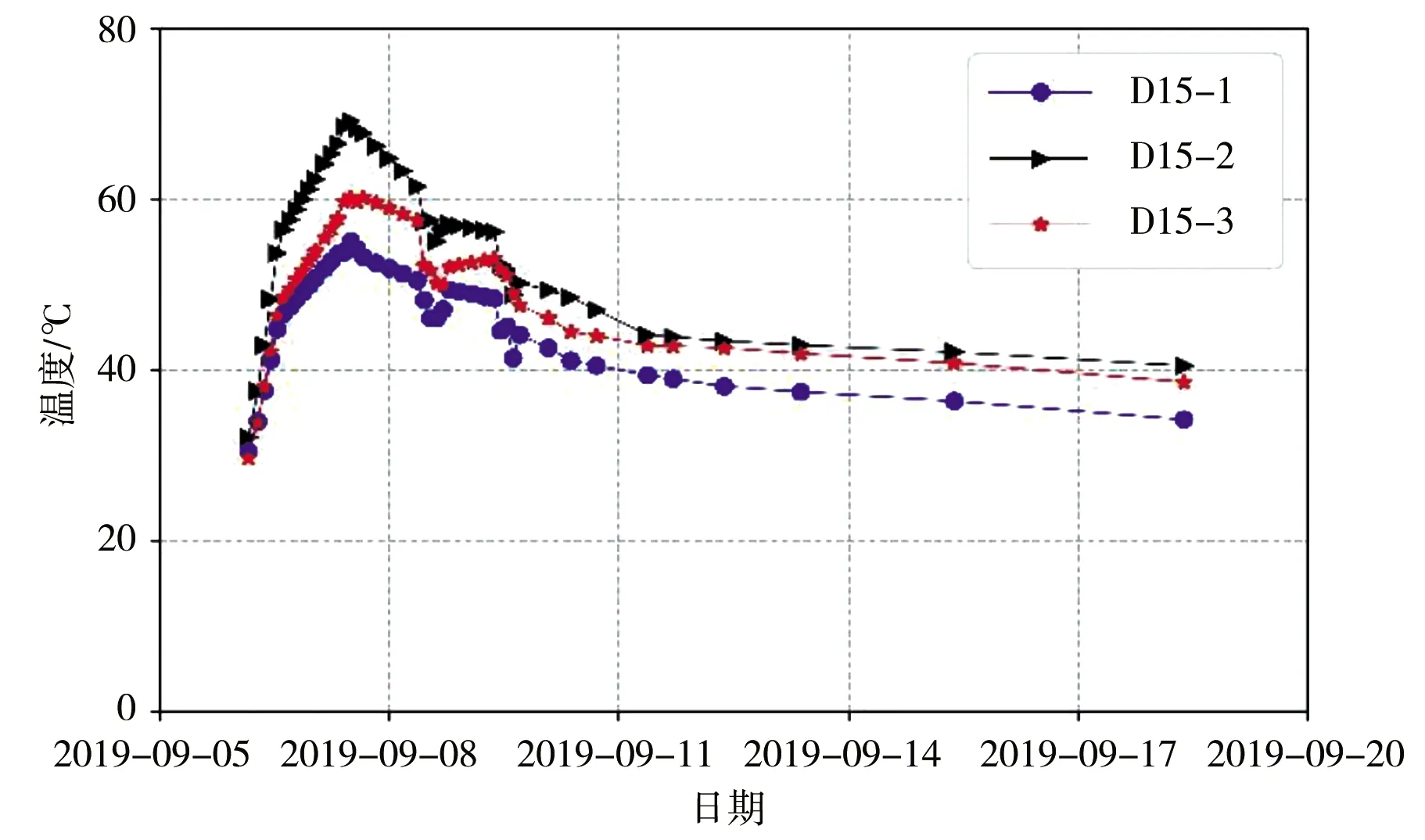

图7 D15温度测点过程线

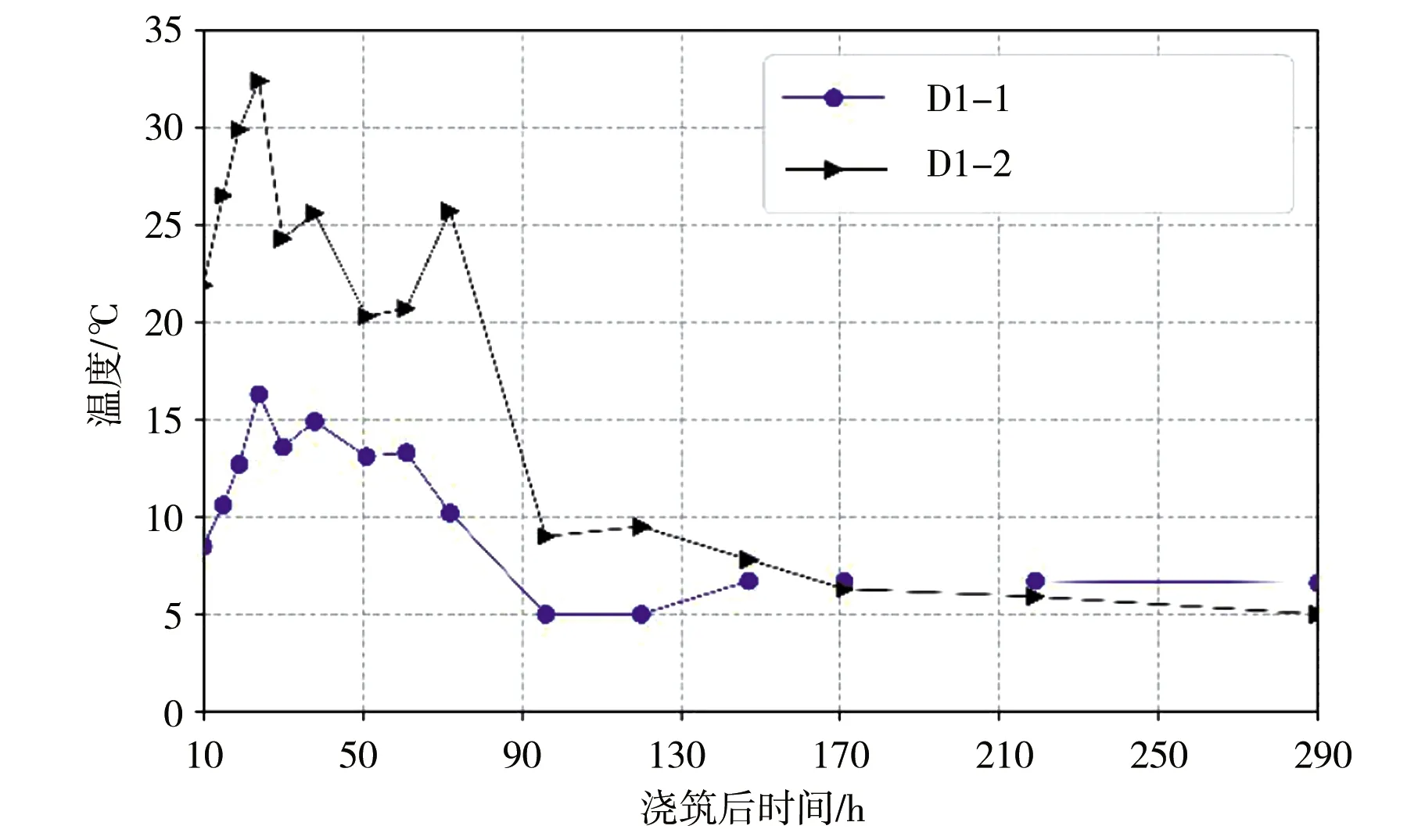

图8 D1-1与D1-2温差统计

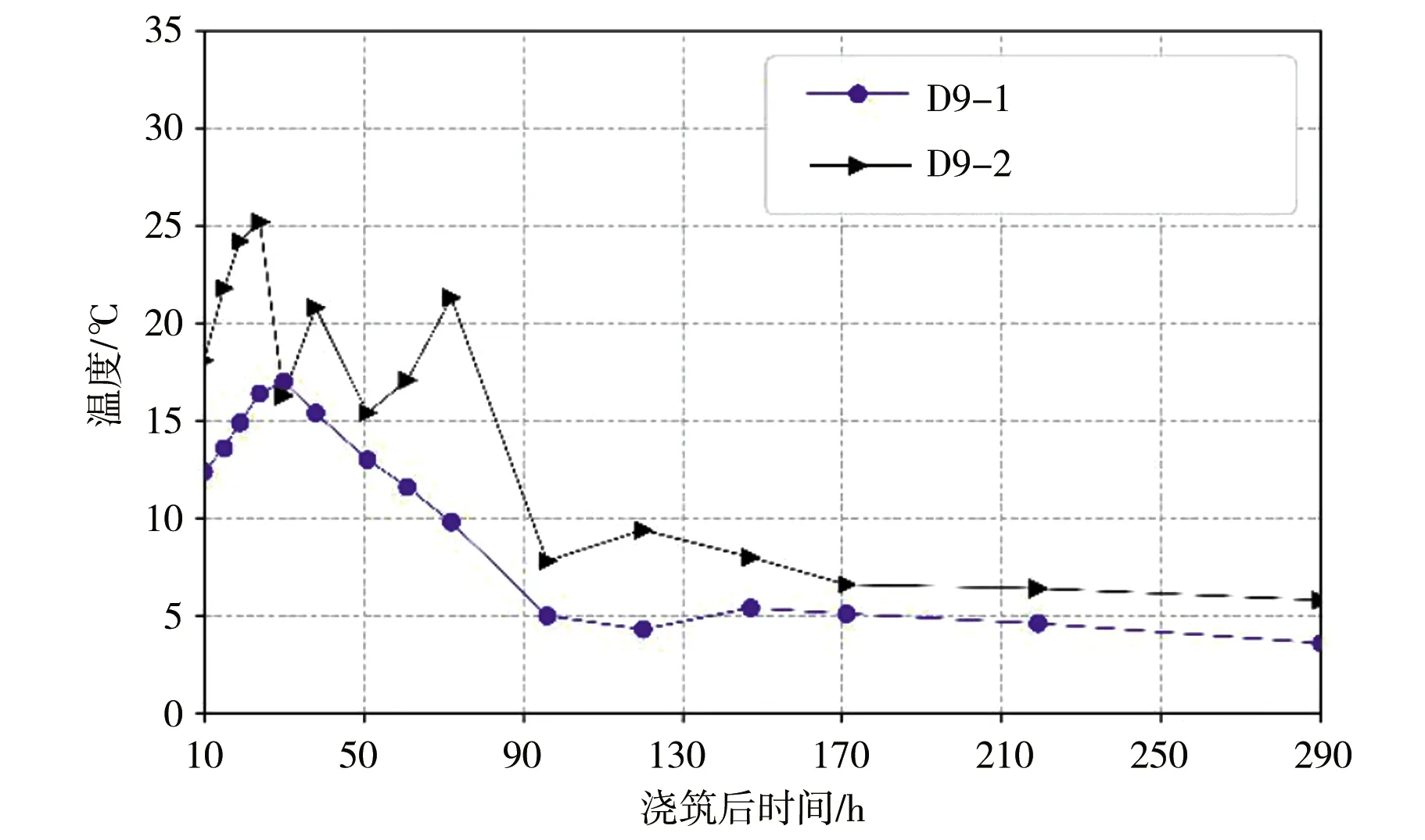

图9 D9-1与D9-2温差统计

图4—9实测数据与统计结论如下。

a)不同部位的温度表现出相同的规律,即混凝土中部温度最高、底部其次、表面最低。

b)混凝土内部在浇筑完毕后的26 h内温度急速上升,直至到最高温度70℃左右,之后内部温度开始下降,温度下降前期,降温速度略快,初步分析认为与防汛墙该底板位于潮差区有关,后期各温度曲线下降速率较为平缓。

c)各测位内表温差均未超出20℃,底板浇筑完成连续3 d表面与最低气温差均小于25℃,均满足规范控制要求。

d)现场混凝土浇筑时间控制得当,底板浇筑平整度由专人控制,拆模后混凝土表面未出现温度裂缝,既验证了设计及温控施工措施的合理性,又使底板混凝土质量得到了保证。

4 结语

a)大体积混凝土几何尺寸较大,能够保证足够的强度和刚度;但施工过程中技术难度大,关键在于控制温度裂缝及施工质量,采取相应的温控措施及温度监测尤为必要。

b)本工程防汛墙底板大体积混凝土施工选用5.0~31.5 mm的连续级配碎石,砂率控制为35%,防汛墙底板C35P10混凝土优化配合比为水∶水泥∶砂∶石∶F类Ⅱ级粉煤灰∶聚羧酸高效减水剂=0.45∶0.82∶1.88∶2.59∶0.12∶0.012。

c)通过防汛墙底板大体积混凝土温度监测数据分析可知:①不同部位的温度均表现为混凝土中部温度最高、底部其次、表面最低;②混凝土内部在浇筑完毕后的26 h内温度急速上升,直至到最高温度70℃左右,之后内部温度开始下降,温度下降前期,降温速度略快,是因为防汛墙该底板位于潮差区,起到降温的作用;③各测位内表温差均未超出20℃,底板浇筑完成连续3 d表面与最低气温差均小于25℃,拆模后混凝土表面未发现温度裂缝,既验证了设计及温控施工措施的合理性,又为后续项目开展提供宝贵监测数据。