不同组合氨纶/锦纶包缠纱弹性优化

邓世豪,肖 岚,江 慧,汪 军

(东华大学 纺织学院,上海 201620)

0 引言

氨纶包缠纱作为弹力纱线的品种之一,内包纱线氨纶具有高弹性和良好的伸长性能,外包长丝除本身性能外还弥补了氨纶强力性能的不足,在保持氨纶纱弹性的同时又提升了其强力。影响包缠纱性能的因素除原料纱线质量外,还有氨纶的预牵伸倍数与外包纱的包缠捻度,即使用原料种类相同而号数不同的纱线组合,各因素间也有交互作用。因此,对于利用不同号数的内芯纱与外包纱组合纺制包缠纱,探讨其最佳工艺水平十分必要。高弹性是氨纶包缠纱的重要指标,弹性优化为本文研讨的课题。

1 实验部分

1.1 实验原料

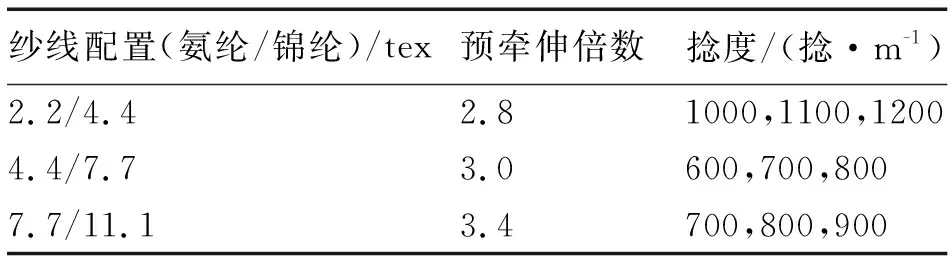

外包丝应与弹力丝粗细相匹配,细号氨纶一般采用细号外包长丝,使织造的面料较为轻盈柔软;粗弹力丝则配粗长丝或短纤纱线。为满足织物的弹性要求,内芯纱线一般选择常见的2.2 tex,4.4 tex与7.7 tex氨纶单丝,为保证强力与耐磨性能,相应选择4.4 tex,7.7 tex与11.1 tex的锦纶单丝。

1.2 包缠参数设计

1.2.1 氨纶包缠捻度

(1)

式中:dw为外包缠纱直径,dc为芯纱直径。

表1 不同纱线配置的捻度设计

1.2.2 氨纶预牵伸倍数

为充分利用氨纶纱线的弹性,常用2.2 tex氨纶丝为2.5~3.0倍牵伸,4.4 tex氨纶丝为2.5~3.5倍牵伸,7.7 tex氨纶丝为2.5~4.0倍牵伸,确定3种纱线的预牵伸倍数配置见表2。

表2 不同纱线配置的预牵伸倍数设计

1.3 工艺实验方案

1.3.1 捻度对纱线弹性的影响

在固定预牵伸倍数条件下,改变包缠捻度,因素水平见表3。

表3 不同包缠捻度因素水平

1.3.2 预牵伸倍数对纱线弹性的影响

在固定包缠捻条件下,改变氨纶预牵伸倍数,因素水平见表4。

表4 不同预牵伸倍数因素水平

2 氨纶/锦纶包缠纱弹性回复测试

织造采用电脑全自动包覆机,以试样断裂强力50%质(重)量的砝码作为拉伸载荷,原长为AM的试样被拉伸至AC并保持规定时长,此时纱线的伸长为MC,原理见图1。卸掉载荷后,纱线回缩至AB。利用公式(2)求得纱线弹性回复率ε。

ε=[(AC-AB)/(AC-AM)]×100%

(2)

图1 纱线弹性回复测试原理

3 结果与讨论

3.1 2.2/4.4 tex配置

以2.2/4.4 tex配置的包缠纱,其弹性回复率极差分析见表5。

表5 2.2/4.4 tex配置包缠纱弹性回复率极差

由表5极差分析可知,对于以2.2/4.4 tex配置的氨纶/锦纶包缠纱而言,氨纶的捻度大小相比预牵伸倍数对包缠纱弹性回复的影响更显著,最佳弹性回复的工艺组合为b2a3,即预牵伸倍数为3.0、捻度为1100捻/m。

3.2 4.4/7.7 tex配置

以4.4/7.7 tex配置的包缠纱,其弹性回复率极差分析见表6。

表6 4.4/7.7 tex配置包缠纱弹性回复率极差

由表6极差分析可知,对于4.4/7.7 tex配置的氨纶/锦纶包缠纱而言,氨纶的捻度大小相比预牵伸倍数对包缠纱弹性回复影响更为显著,最佳弹性回复的工艺组合为b2a2,即预牵伸倍数为3.0、捻度为700捻/m。

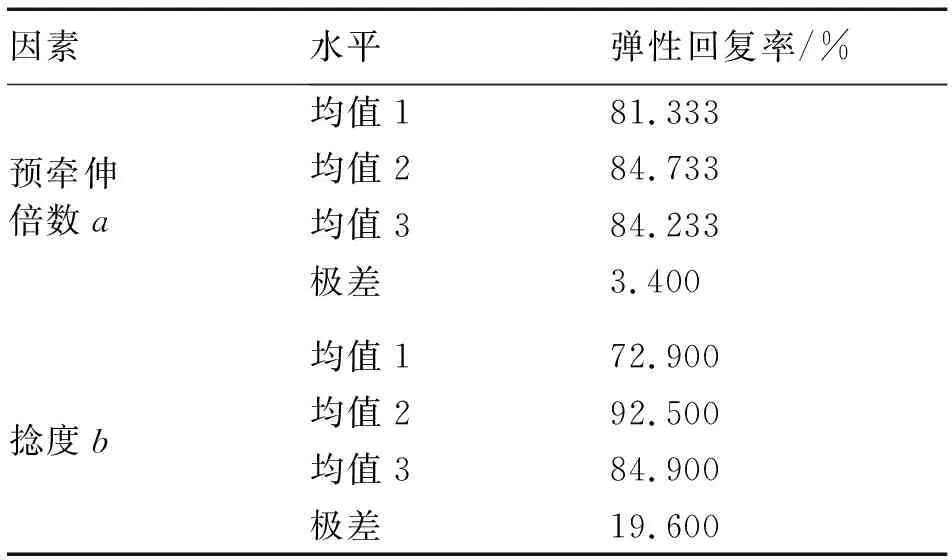

3.3 7.7/11.1 tex配置

以7.7/11.1 tex配置的包缠纱,其弹性回复率极差分析见表7。

由表7极差分析可知,对于7.7/11.1 tex配置的氨纶/锦纶包缠纱而言,氨纶的捻度大小相比预牵伸倍数,对包缠纱弹性回复的影响更为显著,得到最佳弹性回复的工艺组合为b1a2,即预牵伸倍数为3.4、捻度为700捻/m。

4 结语

针对不同号数的纱线配置,为求得最佳的弹性回复性能,得到最佳的包缠工艺参数,需要分别对其包缠捻度与氨纶预牵伸倍数进行设计与优化,找出预牵伸倍数与捻度的最佳组合,也为后续其他种类纱线组合的包缠提供实践基础。